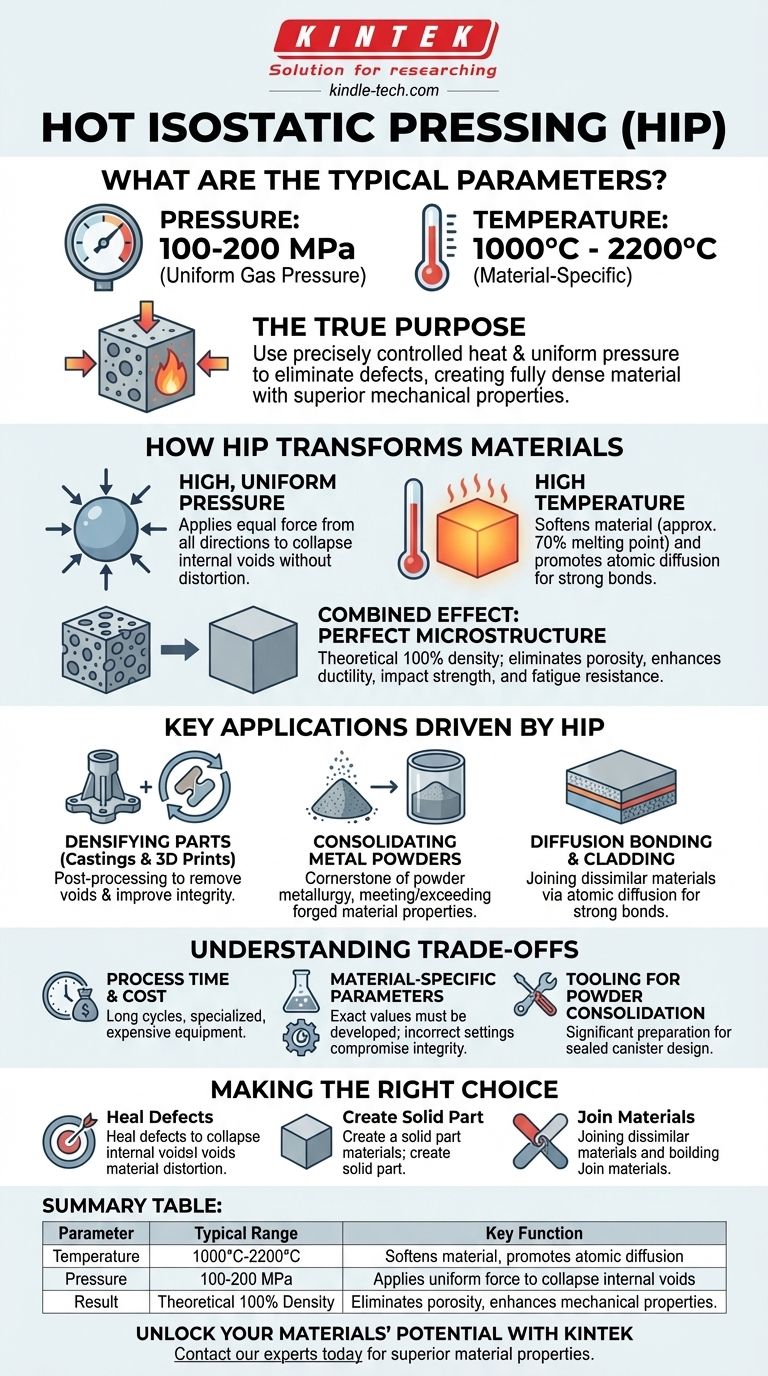

Die typischen Parameter für das Heiß-Isostatische Pressen (HIP) umfassen die Anwendung eines gleichmäßigen Gasdrucks von 100 bis 200 MPa bei einer hohen Temperatur, im Allgemeinen zwischen 1000°C und 2200°C. Die genauen Werte werden sorgfältig basierend auf dem spezifischen zu verarbeitenden Material und den gewünschten Endprodukeigenschaften ausgewählt.

Die spezifischen Zahlen für Temperatur und Druck sind nur ein Teil der Geschichte. Der wahre Zweck von HIP ist es, eine präzise kontrollierte Kombination aus Wärme und gleichmäßigem Druck zu nutzen, um interne Defekte zu eliminieren und ein vollständig dichtes Material mit überlegenen mechanischen Eigenschaften zu schaffen, die oft auf andere Weise nicht zu erreichen sind.

Wie HIP Materialien transformiert

Heiß-Isostatisches Pressen ist nicht einfach ein Heiz- und Pressvorgang; es ist eine ausgeklügelte Methode der Materialkonsolidierung, die eine Komponente auf mikroskopischer Ebene grundlegend verändert.

Die Rolle von hohem, gleichmäßigem Druck

Der „isostatische“ Teil des Namens ist entscheidend. Ein inertes Gas, typischerweise Argon, wird verwendet, um Druck gleichmäßig aus allen Richtungen in einer versiegelten Hochdruckkammer auszuüben.

Dieser gleichmäßige Druck kollabiert alle internen Hohlräume, Poren oder mikroskopischen Risse innerhalb eines Materials, ohne die Gesamtform des Teils zu verzerren.

Die Rolle hoher Temperatur

Wärme ist der Ermöglicher. Durch das Erhöhen der Temperatur auf einen signifikanten Bruchteil des Schmelzpunkts des Materials (oft um 70 % seiner Schmelztemperatur) wird die Streckgrenze des Materials drastisch gesenkt.

Diese Erweichung ermöglicht es dem Gasdruck, die internen Defekte effektiv zu schließen. Hohe Temperatur fördert auch die atomare Diffusion, wodurch Material sich bewegen und starke metallurgische Bindungen bilden kann, wo einst Hohlräume waren.

Der kombinierte Effekt: Eine perfekte Mikrostruktur

Wenn hoher Druck und hohe Temperatur gleichzeitig angewendet werden, ist das Ergebnis eine Komponente, die theoretisch zu 100 % dicht ist.

Dieser Prozess eliminiert die interne Porosität, die Gussstücke und einige 3D-gedruckte Teile plagt, was zu einer gleichmäßigen, feinkörnigen Mikrostruktur führt. Dies verbessert direkt Eigenschaften wie Duktilität, Schlagzähigkeit und Ermüdungsbeständigkeit.

Schlüsselanwendungen, die durch HIP angetrieben werden

Die einzigartige Fähigkeit von HIP, interne Defekte zu heilen, treibt seinen Einsatz in Hochleistungsindustrien voran, wo Materialversagen keine Option ist.

Verdichten von Gussstücken und 3D-gedruckten Teilen

Komponenten, die durch Gießen oder additive Fertigung (3D-Druck) hergestellt werden, enthalten oft Restporosität. HIP wird als Nachbearbeitungsschritt verwendet, um diese Hohlräume zu entfernen und die Ermüdungslebensdauer und mechanische Integrität des Endteils erheblich zu verbessern.

Konsolidierung von Metallpulvern

HIP ist ein Eckpfeiler der modernen Pulvermetallurgie. Bei dieser Anwendung wird sphärisches Metallpulver in einem metallischen Behälter oder „Dose“ versiegelt, der evakuiert und verschlossen wird.

Der HIP-Zyklus konsolidiert das Pulver zu einem vollständig dichten, festen Teil mit Eigenschaften, die denen traditionell geschmiedeter oder gewalzter Materialien entsprechen oder diese übertreffen können.

Diffusionsbonden und Plattieren

Der Prozess kann auch zum Verbinden ungleicher Materialien verwendet werden. Indem zwei verschiedene Materialien unter HIP-Bedingungen in Kontakt gebracht werden, können Atome über die Grenze diffundieren und eine starke, kontinuierliche Bindung ohne Schmelzen erzeugen. Dies wird auch zum Plattieren eines Basismaterials mit einer Hochleistungslegierung verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP ein spezialisierter Prozess mit wichtigen Überlegungen. Es ist keine Universallösung für alle Fertigungsherausforderungen.

Prozesszeit und Kosten

HIP-Zyklen sind lang und dauern oft mehrere Stunden. Die Ausrüstung ist auch hochspezialisiert und teuer im Betrieb. Dies macht HIP zu einem Premium-Prozess, der Anwendungen vorbehalten ist, bei denen seine Vorteile die Kosten rechtfertigen.

Materialspezifische Parameter

Die angegebenen Temperatur- und Druckbereiche sind allgemeine Richtlinien. Die genauen Parameter müssen für jede spezifische Legierung sorgfältig entwickelt werden. Eine falsche Temperatur kann zu unerwünschtem Kornwachstum oder sogar teilweisem Schmelzen führen, was die Integrität der Komponente beeinträchtigt.

Werkzeuge für die Pulverkonsolidierung

Bei der Pulvermetallurgie ist ein erheblicher Vorbereitungsaufwand erforderlich, um den versiegelten Behälter zu entwerfen und herzustellen, der das Pulver enthält und die endkonturnahe Form des Teils definiert.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen HIP-Parameter werden durch Ihr spezifisches Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Behebung von Defekten in bestehenden Teilen (Gussstücke, 3D-Drucke) liegt: Sie werden Parameter verwenden, die darauf ausgelegt sind, interne Porosität zu schließen, ohne die Endkontur des Teils zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Teils aus Pulver liegt: Ihr Prozess beinhaltet das Einkapseln des Pulvers und die Auswahl einer Temperatur, die eine vollständige Verdichtung und atomare Bindung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden verschiedener Materialien liegt: Die Parameter müssen sorgfältig entwickelt werden, um die atomare Diffusion an der Materialgrenzfläche zu erleichtern, ohne unerwünschtes Schmelzen oder Reaktionen zu verursachen.

Letztendlich ist das Verständnis des Zusammenspiels von Temperatur, Druck und Materialwissenschaft der Schlüssel, um die volle Leistungsfähigkeit des Heiß-Isostatischen Pressens zu nutzen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Hauptfunktion |

|---|---|---|

| Temperatur | 1000°C - 2200°C | Erweicht Material, fördert atomare Diffusion |

| Druck | 100 MPa - 200 MPa | Übt gleichmäßige Kraft aus, um interne Hohlräume zu kollabieren |

| Ergebnis | Theoretische 100 % Dichte | Eliminiert Porosität, verbessert mechanische Eigenschaften |

Bereit, das volle Potenzial Ihrer Materialien mit Heiß-Isostatischem Pressen zu erschließen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft. Ob Sie Gussstücke verdichten, Metallpulver konsolidieren oder Diffusionsbonden erforschen, unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Materialeigenschaften und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihre spezifischen Materialherausforderungen lösen und Ihre F&E- oder Produktionsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Zylindrische Pressform mit Skala für Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess