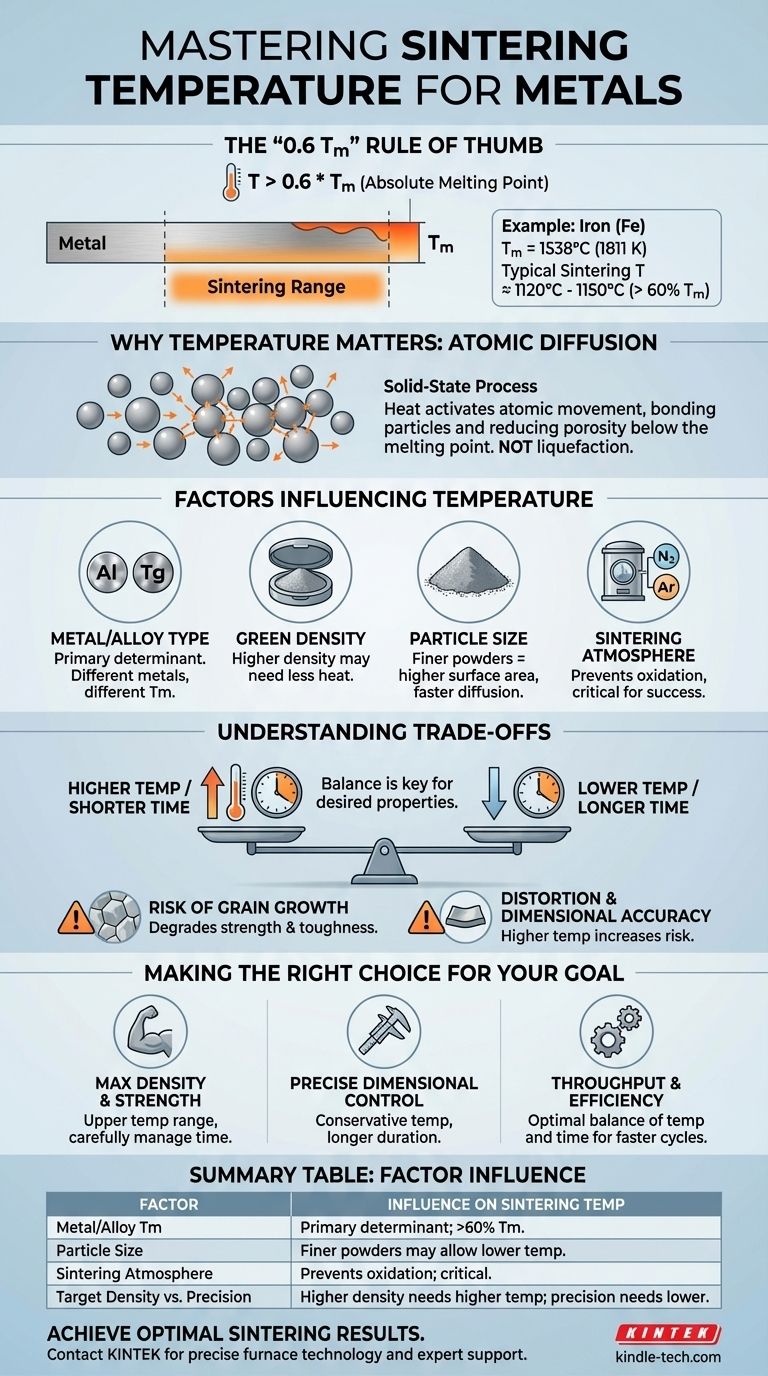

Als allgemeines Prinzip wird die Sintertemperatur für ein Metall typischerweise auf über 60 % seiner absoluten Schmelztemperatur (Tm) festgelegt. Dies ist kein einzelner fester Wert, sondern ein Bereich, der vollständig vom spezifischen Metall oder der Legierung abhängt. Die hohe Temperatur ist unerlässlich, um genügend thermische Energie für die Diffusion der Atome über die Grenzen der Metallpulverpartikel bereitzustellen und sie zu einer festen Masse zu verschmelzen, ohne das Material zu schmelzen.

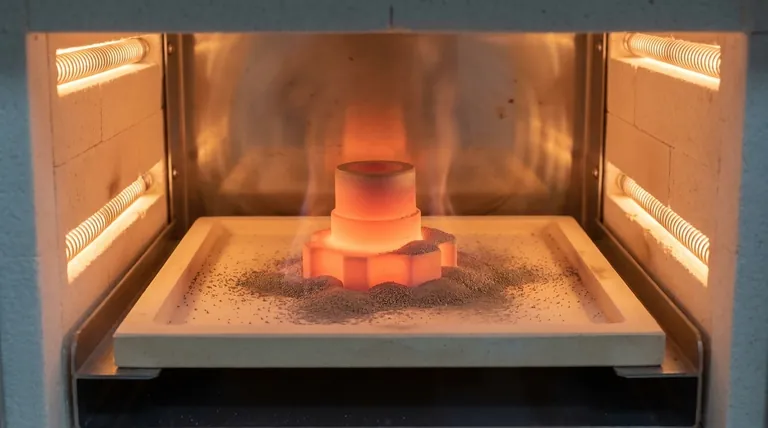

Das Kernkonzept des Sinterns besteht nicht darin, das Metall zu schmelzen, sondern es gerade so weit zu erhitzen, dass die atomare Bewegung aktiviert wird. Dieser Diffusionsprozess im festen Zustand reduziert den Raum zwischen den Partikeln, verbindet sie miteinander und erhöht die Dichte des Endbauteils.

Warum die Temperatur der Schlüssel zum Sintern ist

Das Sintern ist im Grunde ein durch Wärme angetriebener Prozess des atomaren Transports. Das Verständnis dieses Prinzips ist wichtiger als das Auswendiglernen einer bestimmten Temperatur, da es Ihnen ermöglicht, den Prozess an verschiedene Materialien und Ziele anzupassen.

Aktivierung der Atomdiffusion

Wärme verleiht den Atomen in den Metallpulverpartikeln kinetische Energie. Bei der Sintertemperatur werden die Atome mobil genug, um sich an ihren Kontaktstellen von einem Partikel zum anderen zu bewegen.

Diese Bewegung, bekannt als Atomdiffusion, füllt die Hohlräume (Porosität) zwischen den Partikeln und "schweißt" sie auf mikroskopischer Ebene zusammen.

Ein Prozess im festen Zustand

Entscheidend ist, dass das Sintern unterhalb des Schmelzpunktes des Materials stattfindet. Würde das Metall schmelzen, ginge die präzise geformte Gestalt des vorgesinterten Bauteils (des „Grünkörpers“) verloren.

Das Ziel ist es, die Partikel zu verschmelzen, nicht sie zu verflüssigen. Deshalb wird der Prozess oft als Sintern im festen Zustand bezeichnet.

Die Faustregel „0,6 Tm“

Der Richtwert, eine Temperatur von mehr als dem 0,6-fachen des Schmelzpunktes (Tm) zu verwenden, bietet einen zuverlässigen Ausgangspunkt. Eisen beispielsweise schmilzt bei 1538 °C (1811 K).

Eine typische Sintertemperatur für eisenbasierte Pulver liegt daher über etwa 923 °C (0,6 * 1538 °C), oft im Bereich von 1120 °C bis 1150 °C, um optimale Eigenschaften zu erzielen.

Faktoren, die die ideale Temperatur beeinflussen

Die „0,6 Tm“-Regel ist ein Ausgangspunkt, keine endgültige Antwort. Die ideale Temperatur für Ihre spezifische Anwendung wird von mehreren miteinander verbundenen Faktoren beeinflusst.

Das spezifische Metall oder die Legierung

Dies ist der bedeutendste Faktor. Ein Metall mit niedrigem Schmelzpunkt wie Aluminium (schmilzt bei 660 °C) wird bei einer weitaus niedrigeren Temperatur gesintert als ein Refraktärmetall wie Wolfram (schmilzt bei 3422 °C).

Verdichtung und Gründichte

Die Dichte des Bauteils vor dem Sintern (seine „Gründichte“) spielt eine Rolle. Ein stärker verdichtetes Teil hat weniger leeren Raum zwischen den Partikeln und benötigt möglicherweise weniger aggressive Temperaturprofile, um eine volle Dichte zu erreichen.

Partikelgröße

Feinere Metallpulver weisen ein viel höheres Verhältnis von Oberfläche zu Volumen auf. Dies bietet mehr Wege für die Diffusion und kann manchmal ein erfolgreiches Sintern bei etwas niedrigeren Temperaturen oder für kürzere Zeiten ermöglichen.

Sinteratmosphäre

Die meisten Metalle oxidieren bei hohen Temperaturen leicht. Oxidation auf den Partikeloberflächen verhindert, dass sie miteinander verschmelzen.

Daher muss das Sintern in einer kontrollierten Atmosphäre erfolgen, wie z. B. einem Vakuum oder unter einem schützenden Schutzgas (wie Stickstoff, Argon oder endothermes Gas), um Oxidation zu verhindern und eine ordnungsgemäße Diffusion zu gewährleisten.

Die Abwägungen verstehen

Die Auswahl der Sintertemperatur ist eine Abwägung zwischen konkurrierenden Zielen. Es gibt keine einzelne „beste“ Temperatur, sondern nur die richtige für ein bestimmtes Ergebnis.

Temperatur vs. Zeit

Es besteht ein umgekehrtes Verhältnis zwischen Sintertemperatur und -zeit. Man kann oft ein ähnliches Dichtelevel erreichen, indem man bei niedrigerer Temperatur länger oder bei höherer Temperatur kürzer sintert.

Das Risiko des Kornwachstums

Die Verwendung einer übermäßig hohen Temperatur oder das zu lange Halten des Teils bei Temperatur kann Kornwachstum verursachen. Dabei verschmelzen die einzelnen Kristallkörner im Metall und werden größer.

Übermäßiges Kornwachstum kann die mechanischen Eigenschaften des fertigen Teils beeinträchtigen, insbesondere seine Festigkeit und Zähigkeit.

Verzug und Maßhaltigkeit

Je höher die Temperatur, desto größer ist das Risiko von Durchhängen, Verziehen oder anderen Formen thermischer Verformung. Bei Bauteilen, die eine hohe Maßhaltigkeit erfordern, ist eine sorgfältig kontrollierte, oft niedrigere Temperatur entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Sintertemperatur wird durch Ihr Endziel bestimmt. Nutzen Sie diese Prinzipien, um Ihre Prozessentwicklung zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Sie werden wahrscheinlich im oberen Bereich der empfohlenen Temperatur für diese Legierung arbeiten, um die Diffusion zu maximieren, während Sie die Zeit sorgfältig überwachen, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer präzisen Maßkontrolle liegt: Ein konservativerer Ansatz mit niedrigerer Temperatur über einen längeren Zeitraum wird oft bevorzugt, um das Risiko von Verformungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Sie müssen die optimale Balance zwischen einer höheren Temperatur (die schnellere Zyklen ermöglicht) und den damit verbundenen höheren Energiekosten und Prozessrisiken finden.

Letztendlich geht es bei der Beherrschung der Sintertemperatur darum, die atomare Bewegung zu kontrollieren, um Ihr Bauteil von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Schmelzpunkt des Metalls/der Legierung (Tm) | Hauptbestimmungsgröße; die Temperatur liegt typischerweise bei >60 % von Tm. |

| Partikelgröße | Feinere Pulver können etwas niedrigere Temperaturen ermöglichen. |

| Sinteratmosphäre | Verhindert Oxidation; legt die Temperatur nicht direkt fest, ist aber für den Erfolg entscheidend. |

| Ziel-Dichte vs. Maßhaltigkeit | Höhere Dichteziele erfordern höhere Temperaturen; Präzisionsteile benötigen niedrigere Temperaturen. |

Erzielen Sie optimale Sinterergebnisse für Ihre Metallkomponenten. Die Auswahl der richtigen Temperatur ist entscheidend für Dichte, Festigkeit und Maßhaltigkeit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise Ofentechnologie und fachkundige Unterstützung, die Ihr Labor benötigt, um den Sinterprozess zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an das Metallsintern zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Erhöht das Härten die Zugfestigkeit? Steigern Sie die Materialfestigkeit für anspruchsvolle Anwendungen

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service