Für praktische Anwendungen liegt die maximale Gebrauchstemperatur von Aluminiumoxidkeramik typischerweise zwischen 1400 °C und 1800 °C (2552 °F bis 3272 °F). Dies ist jedoch keine einzelne, feste Zahl. Die genaue Temperaturgrenze hängt stark von der Reinheit, Dichte und der spezifischen Form des Endprodukts ab.

Der Begriff „Temperaturgrenze“ für Aluminiumoxid ist irreführend. Anstelle eines einzelnen Schmelzpunkts müssen Sie die maximale Betriebstemperatur berücksichtigen, die die höchste Temperatur ist, bei der das Material seine strukturelle Integrität und chemische Stabilität für eine bestimmte Anwendung beibehält. Diese Grenze wird durch die Reinheit, Dichte und die Betriebsumgebung des Produkts bestimmt.

Warum es keine einzelne Temperaturgrenze für Aluminiumoxid gibt

Aluminiumoxid (Aluminiumoxid, Al₂O₃) ist kein monolithisches Material, sondern eine Kategorie von Keramiken. Der Herstellungsprozess und die endgültige Zusammensetzung bestimmen seine Leistung unter Hitze.

Die entscheidende Rolle der Reinheit

Der Prozentsatz an Al₂O₃ ist der wichtigste Faktor. Zusatzstoffe und Verunreinigungen, selbst in geringen Mengen, können innerhalb der Keramikstruktur Phasen mit niedrigerem Schmelzpunkt erzeugen.

Ein höherer Reinheitsgrad entspricht fast immer einer höheren maximalen Betriebstemperatur. Zum Beispiel hat ein 99,8 % reines Aluminiumoxidbauteil eine deutlich höhere Grenze als ein „hochtonerdehaltiger Ziegel“, der möglicherweise nur 50-80 % Aluminiumoxid enthält.

Dichte und Porosität ändern alles

Die physikalische Struktur der Keramik ist ebenso wichtig wie ihre chemische Zusammensetzung. Ein dichtes, vollständig gesintertes Teil verhält sich ganz anders als ein poröses.

Dichtes Aluminiumoxid mit minimalen Hohlräumen bietet die höchste Temperaturbeständigkeit, typischerweise im Bereich von 1700 °C bis 1800 °C.

Poröses Aluminiumoxid, das für Anwendungen wie Isolierung oder Filtration entwickelt wurde, hat einen viel breiteren und im Allgemeinen niedrigeren Betriebstemperaturbereich von 500 °C bis 1700 °C, da seine Struktur weniger robust ist.

Formfaktor und Herstellung

Die endgültige Form und der Verwendungszweck bestimmen die Grenzen des Produkts. Für verschiedene Formen werden unterschiedliche Bindemittel und Herstellungsverfahren verwendet.

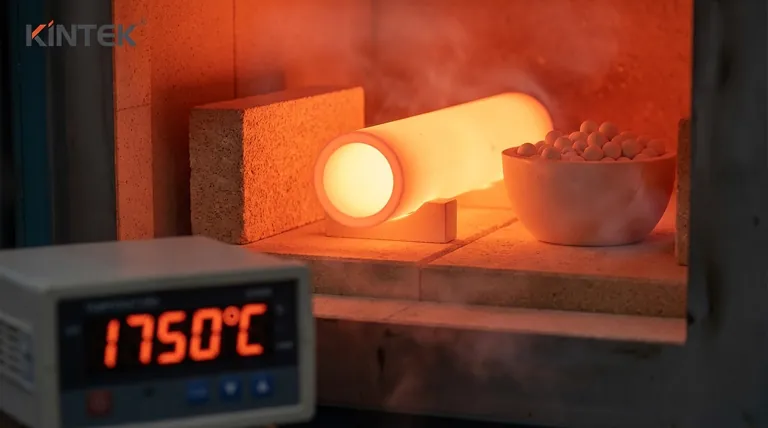

Aluminiumoxidrohre, die häufig in Öfen verwendet werden, sind für hohe Dichte und thermische Stabilität ausgelegt und werden üblicherweise für 1700 °C bis 1800 °C bewertet.

Hochtonerdehaltige Ziegel, die für Ofenauskleidungen verwendet werden, sind für ein Gleichgewicht zwischen Isolierung und struktureller Festigkeit ausgelegt, wodurch ihre Grenze oft niedriger liegt, bei etwa 1400 °C bis 1500 °C.

Der Einfluss der Betriebsatmosphäre

Die maximale Temperatur wird fast immer für den Einsatz in einer inerten Atmosphäre (wie Argon oder Stickstoff) oder einem Vakuum angegeben.

Reaktive Atmosphären können die effektive Temperaturgrenze erheblich senken. Zum Beispiel können starke reduzierende Atmosphären (wie Wasserstoff) bei hohen Temperaturen mit dem Aluminiumoxid reagieren und dessen Struktur lange vor dem Schmelzen zersetzen.

Die Kompromisse verstehen

Die Auswahl eines Aluminiumoxidprodukts besteht nicht nur darin, die höchste Temperaturbewertung zu finden. Sie müssen die praktischen Einschränkungen und Abwägungen berücksichtigen.

Thermische Schockbeständigkeit

Obwohl Aluminiumoxid hervorragend mit anhaltend hoher Hitze umgehen kann, kann es spröde und anfällig für thermischen Schock sein. Schnelles Erhitzen oder Abkühlen kann zu Rissen führen.

Spezielle Sorten werden formuliert, um die thermische Schockbeständigkeit zu verbessern, dies kann jedoch auf Kosten einer etwas niedrigeren maximalen Betriebstemperatur gehen.

Mechanische Festigkeit bei Temperatur

Die Festigkeit eines Materials nimmt mit steigender Temperatur ab. Die maximale Betriebstemperatur ist nicht sein Schmelzpunkt (der über 2000 °C liegt), sondern der Punkt, an dem es beginnt, einen kritischen Teil seiner mechanischen Festigkeit und Kriechbeständigkeit (langsame Verformung unter Last) zu verlieren.

Kosten vs. Leistung

Es besteht eine direkte und steile Korrelation zwischen Leistung und Kosten. Ein 99,8 % reines, vollständig dichtes, kundenspezifisch bearbeitetes Aluminiumoxidbauteil wird um Größenordnungen teurer sein als ein Standard-Hochtonerde-Feuerfestziegel.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Material auszuwählen, müssen Sie die Produktspezifikationen mit Ihrem Hauptziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Temperaturbeständigkeit liegt: Sie benötigen ein hochreines (99,5 %+) und hochdichtes (geringe Porosität) Aluminiumoxidprodukt, das in einer inerten Atmosphäre betrieben wird.

- Wenn Ihr Hauptaugenmerk auf Ofenauskleidung und Isolierung liegt: Hochtonerdehaltige Ziegel oder poröse Aluminiumoxidplatten bieten das beste Gleichgewicht zwischen Wärmedämmung und struktureller Integrität für ihre Nenn-Temperatur.

- Wenn Ihr Hauptaugenmerk auf Laborgeräten oder Prozessrohren liegt: Standard-Dicht-Aluminiumoxidrohre bieten eine hervorragende Leistung, aber Sie müssen kontrollierte Heiz- und Kühlzyklen implementieren, um thermischen Schock zu vermeiden.

Letztendlich befähigt Sie das Verständnis dieser Schlüsselfaktoren, über eine einzelne Zahl hinauszuschauen und das Material zu wählen, das wirklich Ihren Anforderungen entspricht.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperaturgrenze | Typischer Bereich |

|---|---|---|

| Reinheit | Höhere Reinheit = höhere Temperaturbeständigkeit | 99,8 % Al₂O₃: ~1800 °C |

| Dichte | Dichte Teile widerstehen Hitze besser als poröse | Dicht: 1700-1800 °C; Porös: 500-1700 °C |

| Form/Produkt | Rohre, Ziegel und Laborgeräte haben unterschiedliche Bewertungen | Rohre: 1700-1800 °C; Ziegel: 1400-1500 °C |

| Atmosphäre | Inerte Atmosphären bewahren die Integrität; reaktive Gase senken die Grenze | Am besten in Argon, Stickstoff oder Vakuum |

Benötigen Sie das richtige Aluminiumoxidprodukt für Ihre Hochtemperaturanwendung?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert. Unsere Experten verstehen, dass das „richtige“ Aluminiumoxid von Ihren spezifischen Anforderungen abhängt – sei es für maximale Temperaturbeständigkeit, Wärmedämmung oder Beständigkeit gegen thermischen Schock. Wir bieten hochreine, dichte Aluminiumoxidrohre, Ziegel und kundenspezifische Komponenten, die für Zuverlässigkeit in anspruchsvollen Laborumgebungen entwickelt wurden.

Lassen Sie uns Ihnen helfen, das perfekte Material auszuwählen, um sicherzustellen, dass Ihr Prozess sicher und effizient abläuft. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Elektrodenpolier-Material für elektrochemische Experimente

- Leitfähiges Kohlenstofftuch, Kohlenstoffpapier, Kohlenstofffilz für Elektroden und Batterien

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Warum werden ZrO2-Mahlbecher und -Kugeln für Sulfid-Festkörperelektrolyte benötigt? Gewährleistung von Reinheit und Leistung

- Warum werden Zirkoniumdioxid-Mahlkugeln für NiCrAlY-Mo-Ag-Pulver bevorzugt? Maximale Reinheit und Haltbarkeit gewährleisten

- Was ist der Zweck der Verwendung von Zirkonoxid-Mahlkugeln mit hoher Härte? Gewährleistung von Reinheit & Leistung beim Elektrolytmahlen

- Warum werden hochreine Zirkonoxid-Mahlkugeln für LATP-Keramikpulver empfohlen? Gewährleistung von Reinheit und hoher Leitfähigkeit.

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen