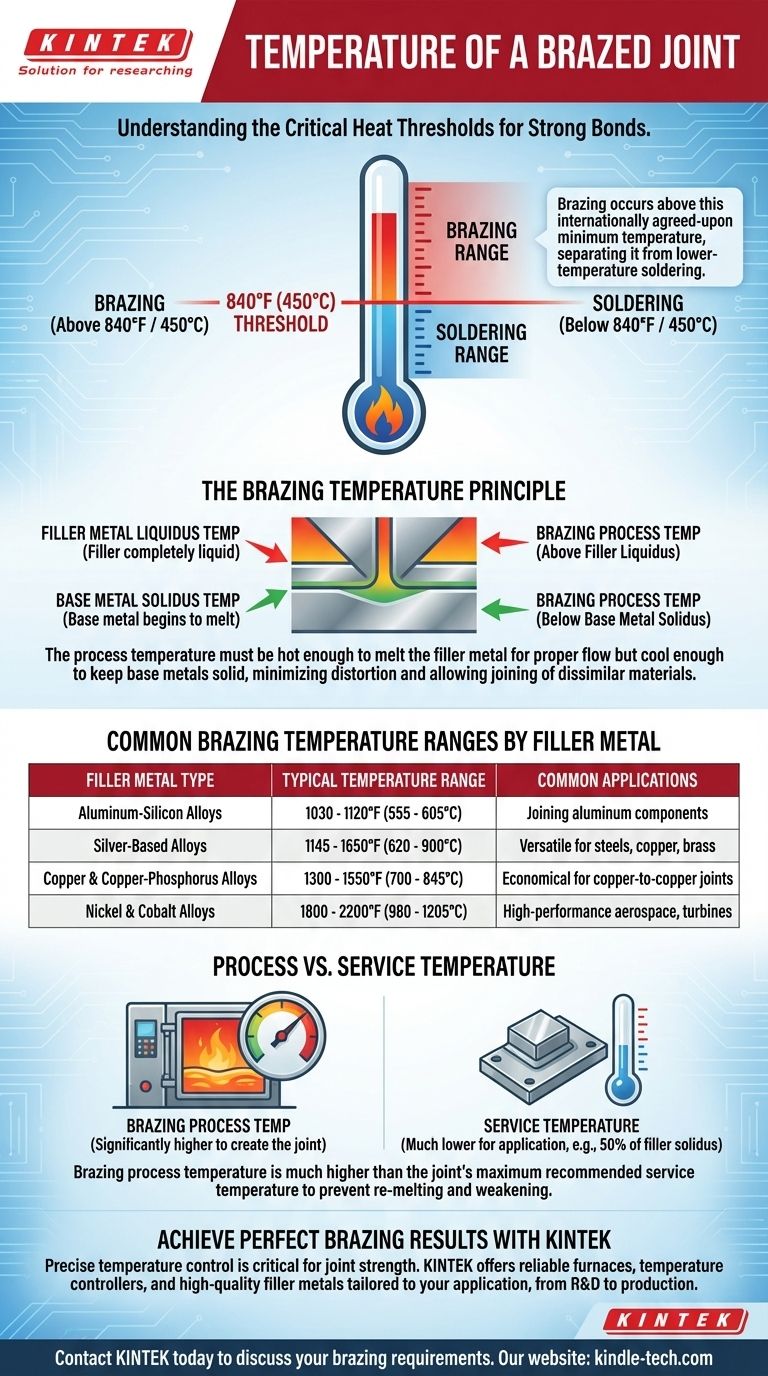

Die Temperatur einer Hartlötverbindung wird durch das spezifische verwendete Lötmaterial definiert, aber der Prozess findet immer bei Temperaturen über 840°F (450°C) statt. Diese Mindesttemperatur ist die international vereinbarte Schwelle, die das Hartlöten vom Lötprozess bei niedrigeren Temperaturen unterscheidet. Die tatsächliche Hartlöttemperatur liegt leicht über dem Schmelzpunkt der Lotlegierung, aber immer unter dem Schmelzpunkt der zu verbindenden Teile.

Die kritische Temperatur beim Hartlöten ist kein einzelner Wert, sondern ein spezifischer Bereich, der durch das gewählte Lotmaterial bestimmt wird. Der Prozess muss heiß genug sein, um das Lot zu schmelzen, aber kühl genug, um die Grundmetalle fest zu halten – ein Prinzip, das es grundlegend vom Schweißen unterscheidet.

Die bestimmende Rolle der Temperatur beim Hartlöten

Das Verständnis der beteiligten Temperaturen ist der Kern des gesamten Hartlötprozesses. Es bestimmt alles, von der Materialauswahl bis zur endgültigen Festigkeit der Verbindung.

Die 840°F (450°C) Schwelle

Diese Temperatur ist die offizielle Trennlinie zwischen Löten und Hartlöten. Jeder Prozess, der ein Lotmaterial verwendet, das unterhalb dieses Punktes schmilzt, ist Löten; jeder Prozess darüber ist Hartlöten.

Liquidus-Temperatur des Lotmaterials

Jede Hartlotlegierung hat eine Liquidus-Temperatur, den Punkt, an dem sie vollständig flüssig wird. Um ein ordnungsgemäßes Fließen des Lots durch Kapillarwirkung in die Verbindung zu gewährleisten, muss die Hartlöttemperatur leicht über dem Liquidus des Lots eingestellt werden.

Unterhalb des Solidus der Grundmetalle bleiben

Umgekehrt hat jedes Material eine Solidus-Temperatur, bei der es zu schmelzen beginnt. Ein Kernprinzip des Hartlötens ist, dass die Prozesstemperatur sicher unter dem Solidus der zu verbindenden Metalle bleiben muss. Dies verhindert das Schmelzen der Grundteile, minimiert thermische Verformungen und ermöglicht das Verbinden unterschiedlicher Metalle.

Typische Hartlöttemperaturbereiche nach Lotmaterial

Die erforderliche Temperatur ist eine direkte Funktion der Zusammensetzung des Lotmaterials. Für verschiedene Grundmetalle und Anwendungen werden unterschiedliche Legierungen verwendet, jede mit ihrem eigenen Arbeitsbereich.

Aluminium-Silizium-Legierungen

Diese Lote werden zum Verbinden von Aluminiumkomponenten verwendet. Ihr niedriger Schmelzpunkt ist entscheidend, um ein Schmelzen des Aluminium-Grundmetalls zu vermeiden, das selbst einen relativ niedrigen Schmelzpunkt hat.

- Typischer Bereich: 1030 - 1120°F (555 - 605°C)

Silberbasierte Legierungen

Diese werden oft als „Silberlot“ bezeichnet (ein technischer Fehlausdruck) und gehören zu den vielseitigsten und am häufigsten verwendeten Lotmaterialien zum Verbinden von Stahl, Kupfer und Messing.

- Typischer Bereich: 1145 - 1650°F (620 - 900°C)

Kupfer- und Kupfer-Phosphor-Legierungen

Dies sind wirtschaftliche Optionen, die hauptsächlich zum Verbinden von Kupfer mit Kupfer (oft ohne Flussmittel) oder anderen kupferbasierten Legierungen wie Messing und Bronze verwendet werden.

- Typischer Bereich: 1300 - 1550°F (700 - 845°C)

Nickel- und Kobaltlegierungen

Diese Lote werden in Hochleistungsanwendungen wie Flugzeugtriebwerken und Industrieturbinen eingesetzt und bieten außergewöhnliche Festigkeit und Korrosionsbeständigkeit bei hohen Betriebstemperaturen.

- Typischer Bereich: 1800 - 2200°F (980 - 1205°C)

Die Abwägungen verstehen: Prozess- vs. Betriebstemperatur

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen der Temperatur, die erforderlich ist, um die Verbindung herzustellen, und der Temperatur, die die Verbindung in ihrer endgültigen Anwendung aushalten kann.

Prozesstemperatur vs. Betriebstemperatur

Die Hartlötprozesstemperatur ist immer deutlich höher als die maximal empfohlene Betriebstemperatur der Verbindung. Das Lotmaterial erstarrt beim Abkühlen wieder, verliert aber lange bevor es seinen ursprünglichen Schmelzpunkt erreicht, an Festigkeit und beginnt weich zu werden.

Die Faustregel

Als allgemeine Richtlinie sollte eine Hartlötverbindung nicht in Anwendungen eingesetzt werden, bei denen die Betriebstemperatur 50 % der Solidus-Temperatur des Lotmaterials überschreitet. Bei kritischen Anwendungen muss dies anhand der Spezifikationen des Lotmaterialherstellers überprüft werden.

Die Gefahr des Überhitzens

Das Überschreiten der richtigen Hartlöttemperatur oder das zu nahe Herankommen an den Schmelzpunkt des Grundmetalls kann erhebliche Probleme verursachen. Dazu gehören Verformung der Teile, unerwünschtes Kornwachstum im Metall oder sogar ein vollständiges Versagen der Komponente. Eine präzise Temperaturkontrolle ist unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Hartlöttemperatur bedeutet, das Lotmaterial auf die Grundmaterialien und die Anforderungen des Endprodukts abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Metalle wie Kupfer oder Stahl liegt: Beginnen Sie mit silberbasierten Lotlegierungen, die einen vielseitigen Temperaturbereich von 1145–1650°F (620–900°C) für die meisten allgemeinen Arbeiten bieten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher oder unterschiedlicher Materialien liegt: Wählen Sie ein Lotmaterial mit dem niedrigstmöglichen Liquidus, das dennoch Ihre Festigkeitsanforderungen erfüllt, um thermische Spannungen an den Komponenten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen in der Luft- und Raumfahrt oder bei Turbinen liegt: Sie müssen mit Nickel- oder Kobaltlegierungen in einer kontrollierten Atmosphäre arbeiten, was Prozesstemperaturen über 1800°F (980°C) erfordert, um die notwendige Festigkeit zu erreichen.

Das Meistern des Hartlötens beginnt mit dem Verständnis, dass die Temperatur nicht nur eine Einstellung ist, sondern der Schlüssel zur Steuerung der metallurgischen Bindung selbst.

Zusammenfassungstabelle:

| Lotmaterialtyp | Typischer Hartlöttemperaturbereich | Häufige Anwendungen |

|---|---|---|

| Aluminium-Silizium-Legierungen | 1030 - 1120°F (555 - 605°C) | Verbinden von Aluminiumkomponenten |

| Silberbasierte Legierungen | 1145 - 1650°F (620 - 900°C) | Vielseitig für Stahl, Kupfer, Messing |

| Kupfer & Kupfer-Phosphor | 1300 - 1550°F (700 - 845°C) | Wirtschaftlich für Kupfer-zu-Kupfer-Verbindungen |

| Nickel & Kobaltlegierungen | 1800 - 2200°F (980 - 1205°C) | Hochleistungs-Luft- und Raumfahrt, Turbinen |

Perfekte Hartlötergebnisse mit KINTEK erzielen

Die Auswahl der richtigen Hartlöttemperatur ist entscheidend für die Festigkeit und Integrität der Verbindung. Egal, ob Sie mit empfindlichen Aluminiumkomponenten oder Hochtemperatur-Nickellegierungen arbeiten, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien stellt sicher, dass Sie die präzisen Werkzeuge und Materialien für den Erfolg haben.

Wir liefern zuverlässige Öfen, Temperaturregler und hochwertige Lote, die auf Ihre spezifische Anwendung zugeschnitten sind – von der Forschung und Entwicklung bis zur Produktion. Lassen Sie unser Team Ihnen helfen, Ihren Hartlötprozess für überlegene, reproduzierbare Ergebnisse zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Hartlötbedürfnisse zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen