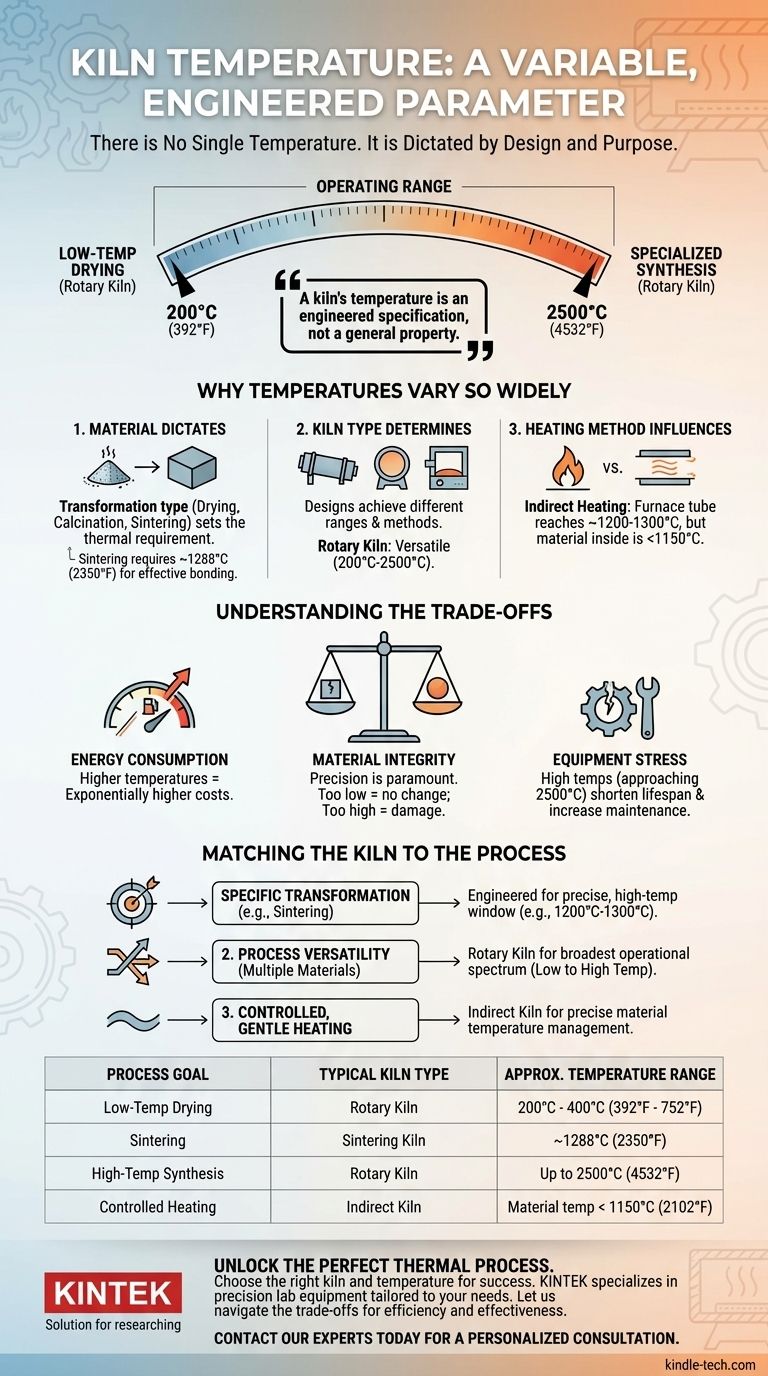

Es gibt keine einheitliche Temperatur für einen Ofen. Die Betriebstemperatur eines Ofens ist keine feste Zahl, sondern ein hochvariabler Parameter, der durch seine Konstruktion und seinen industriellen Zweck bestimmt wird. Ein vielseitiger Drehrohrofen kann bei Temperaturen von 200°C (392°F) für das Niedertemperaturtrocknen bis zu 2500°C (4532°F) für die Synthese spezieller Materialien arbeiten, während ein spezieller Sinterofen möglicherweise für eine Maximaltemperatur von 1288°C (2350°F) ausgelegt ist.

Die Temperatur eines Ofens ist eine technische Spezifikation, keine allgemeine Eigenschaft. Sie wird vollständig durch die physikalische oder chemische Umwandlung bestimmt, die für das zu verarbeitende Material erforderlich ist, und durch die spezifische Konstruktion des Ofens.

Warum die Ofentemperaturen so stark variieren

Das Verständnis des Zwecks des Ofens ist der Schlüssel zum Verständnis seiner Temperatur. Die Hitze ist ein Werkzeug, das verwendet wird, um eine bestimmte Veränderung in einem Material zu erzwingen, und unterschiedliche Veränderungen erfordern unterschiedliche Wärmemengen.

Das Material bestimmt die Temperatur

Der Hauptgrund für die Existenz eines Ofens ist die Umwandlung von Material. Dies kann Trocknen, Kalzinieren, Sintern oder das Auslösen einer chemischen Reaktion sein.

Jeder dieser Prozesse hat eine präzise thermische Anforderung. Zum Beispiel erfordert Sintern – der Prozess der Bildung einer festen Masse aus Material durch Hitze ohne Schmelzen – eine bestimmte hohe Temperatur, wie 1288°C, um wirksam zu sein.

Der Ofentyp bestimmt die Leistungsfähigkeit

Verschiedene Ofenkonstruktionen sind darauf ausgelegt, unterschiedliche Temperaturbereiche und Heizmethoden zu erreichen.

Ein Drehrohrofen ist ein vielseitiges Arbeitstier, das in der Lage ist, einen extrem breiten Prozessbereich von 200°C bis 2500°C zu unterstützen. Diese Anpassungsfähigkeit macht ihn für viele verschiedene Industrien und Materialien geeignet.

Direkte vs. Indirekte Beheizung

Auch die Art der Wärmezufuhr beeinflusst die Betriebstemperatur. Bei einem indirekten Drehrohrofen kann das Ofenrohr selbst 1200–1300°C erreichen.

Das Material im Rohr, das durch die Rohrwand erwärmt wird, hat jedoch eine etwas niedrigere Temperatur, oft unter 1150°C. Dieser Unterschied ist entscheidend für eine präzise Prozesssteuerung.

Die Abwägungen verstehen

Die Wahl und der Betrieb eines Ofens bei einer bestimmten Temperatur beinhalten erhebliche technische und wirtschaftliche Kompromisse. Es geht nicht nur darum, die Hitze aufzudrehen.

Energieverbrauch

Die zum Erreichen und Halten der Ofentemperatur erforderliche Energie ist ein primärer Betriebskostenfaktor. Höhere Temperaturen erfordern exponentiell mehr Brennstoff oder Elektrizität, was sich direkt auf die wirtschaftliche Tragfähigkeit eines Prozesses auswirkt.

Materialintegrität

Präzision ist von größter Bedeutung. Ist die Temperatur zu niedrig, findet die gewünschte chemische oder physikalische Umwandlung nicht statt. Ist sie zu hoch, kann das Material beschädigt, geschmolzen oder auf unerwünschte Weise grundlegend verändert werden.

Belastung und Lebensdauer der Ausrüstung

Der Betrieb am oberen Ende des Temperaturbereichs eines Ofens, insbesondere nahe 2500°C, belastet die feuerfeste Auskleidung und die Strukturkomponenten des Ofens erheblich thermisch und mechanisch. Dies kann die Lebensdauer der Anlage verkürzen und die Wartungskosten erhöhen.

Den Ofen auf den Prozess abstimmen

Um die richtige Temperatur zu bestimmen, müssen Sie zuerst Ihr Ziel definieren. Unterschiedliche Ziele erfordern völlig unterschiedliche thermische Ansätze.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Umwandlung wie dem Sintern liegt: Sie benötigen einen Ofen, der für ein präzises Hochtemperaturband ausgelegt ist, oft im Bereich von 1200°C bis 1300°C.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit für mehrere Materialien liegt: Ein Drehrohrofen bietet das breiteste Betriebsspektrum, von der Niedertemperaturtrocknung bis zur Hochtemperatursynthese.

- Wenn Ihr Hauptaugenmerk auf kontrollierter, sanfter Erwärmung liegt: Ein indirekter Ofen ermöglicht ein präzises Temperaturmanagement des Materials, das von der Spitzentemperatur des Ofens getrennt ist.

Letztendlich ist die richtige Ofentemperatur diejenige, die das gewünschte Materialergebnis sicher, effizient und zuverlässig erzielt.

Zusammenfassungstabelle:

| Prozessziel | Typischer Ofentyp | Ungefährer Temperaturbereich |

|---|---|---|

| Niedertemperaturtrocknung | Drehrohrofen | 200°C - 400°C (392°F - 752°F) |

| Sintern | Sinterofen | ~1288°C (2350°F) |

| Hochtemperatursynthese | Drehrohrofen | Bis zu 2500°C (4532°F) |

| Kontrollierte Erwärmung | Indirekter Ofen | Materialtemperatur < 1150°C (2102°F) |

Erschließen Sie den perfekten thermischen Prozess für Ihre Materialien

Die Wahl des richtigen Ofens und der richtigen Betriebstemperatur ist entscheidend für den Erfolg Ihres Projekts und beeinflusst alles von der Produktqualität bis zu den Energiekosten. Die falsche Temperatur kann zu unvollständigen Reaktionen, beschädigten Materialien oder verschwendeten Ressourcen führen.

Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen thermischen Verarbeitungsanforderungen zugeschnitten sind. Ob Sie einen vielseitigen Drehrohrofen für mehrere Anwendungen oder einen speziellen Sinterofen für exakte Temperaturkontrolle benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung.

Lassen Sie KINTEK Ihr Partner für präzise Erwärmung sein. Wir helfen Ihnen, die Kompromisse zwischen Temperatur, Energieverbrauch und Langlebigkeit der Geräte abzuwägen, um sicherzustellen, dass Ihr Prozess sowohl effizient als auch effektiv ist.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied in der Labor-Exzellenz.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung