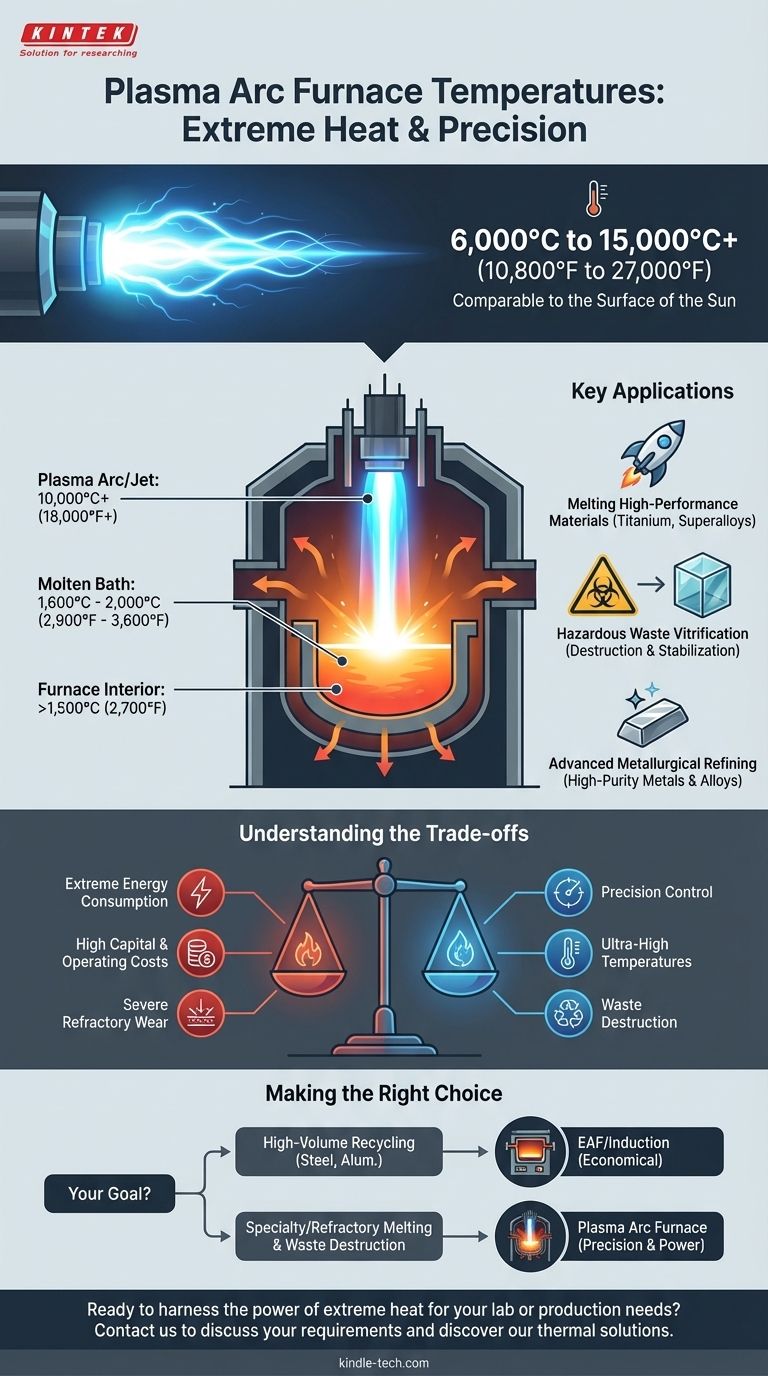

Im Kern arbeitet ein Plasma-Lichtbogenofen bei Temperaturen, die herkömmliche Heizmethoden übersteigen, wobei der Plasmastrahl selbst Temperaturen von 6.000 °C bis über 15.000 °C (10.800 °F bis 27.000 °F) erreicht. Dies ist vergleichbar mit der Oberflächentemperatur der Sonne. Diese extreme Hitze ist jedoch stark auf den Lichtbogen lokalisiert, während das geschmolzene Material und das Innere des Ofens bei unterschiedlichen, niedrigeren Temperaturen arbeiten.

Das definierende Merkmal eines Plasma-Lichtbogenofens ist nicht nur seine extreme Hitze, sondern seine Fähigkeit, diese Hitze präzise und kontrolliert zuzuführen. Dies verwandelt ihn von einem einfachen Schmelzgerät in ein hochentwickeltes Werkzeug für die Verarbeitung fortschrittlicher Materialien und die Zerstörung von Abfällen.

Wie ein Plasma-Lichtbogen extreme Temperaturen erreicht

Um den Ofen zu verstehen, muss man zuerst das Plasma verstehen. Plasma ist der vierte Aggregatzustand, der entsteht, wenn ein Gas so stark energetisiert wird, dass seine Elektronen von ihren Atomen getrennt werden und ein ionisiertes, elektrisch leitfähiges Gas bilden.

Das Prinzip der Plasmagenerierung

Eine Plasmapistole erzeugt einen Hochspannungslichtbogen, ähnlich einem Blitzeinschlag, innerhalb eines Gasstroms (wie Argon, Stickstoff oder sogar Luft). Diese intensive elektrische Energie überhitzt das Gas, ionisiert es und erzeugt einen fokussierten Plasmastrahl. Die Stabilität und Temperatur dieses Strahls werden präzise durch die Stromversorgung und die Gasflussrate gesteuert.

Übertragene vs. Nicht-übertragene Lichtbögen

Es gibt zwei Hauptkonfigurationen. Ein übertragener Lichtbogen wird zwischen der Elektrode der Pistole und dem zu erhitzenden leitfähigen Material (der „Charge“) gebildet. Diese Methode ist unglaublich effizient bei der direkten Energieübertragung auf das Ziel und eignet sich daher ideal zum Schmelzen von Metallen.

Ein nicht-übertragener Lichtbogen bleibt vollständig innerhalb der Pistole eingeschlossen. Das Plasma wird dann als Hochgeschwindigkeitsstrahl aus überhitztem Gas ausgestoßen. Dies wird häufig für Anwendungen wie thermisches Spritzen oder die Zerstörung von nicht elektrisch leitfähigen Abfällen verwendet.

Die Anatomie der Hitze im Ofen

Es ist wichtig zu verstehen, dass ein Plasmaofen nicht nur eine einzige Temperatur hat. Er weist unterschiedliche thermische Zonen auf.

- Der Plasma-Lichtbogen/Strahl: Der Kern des Lichtbogens ist der heißeste Punkt und erreicht über 10.000 °C. Hier findet die Physik der Ionisierung statt.

- Das Schmelzbad: Das zu schmelzende Material, wie Stahl oder Titan, befindet sich typischerweise bei der Temperatur, die für seinen flüssigen Zustand erforderlich ist, oft zwischen 1.600 °C und 2.000 °C. Der Plasma-Lichtbogen dient als Wärmequelle, die diese Temperatur aufrechterhält.

- Das Ofeninnere (Freiraum): Der Raum über dem Schmelzbad ist deutlich kühler als der Lichtbogen, aber immer noch unglaublich heiß, oft mit Temperaturen von weit über 1.500 °C.

Warum dieses Hitzenniveau wichtig ist: Schlüsselfunktionen

Die einzigartigen Fähigkeiten der Plasmaerhitzung ermöglichen Prozesse, die mit herkömmlichen Öfen wie Lichtbogenöfen (EAF) oder Induktionsöfen schwierig oder unmöglich sind.

Schmelzen von Hochleistungsmaterialien

Der Hauptvorteil liegt im Schmelzen von Metallen und Keramiken mit extrem hohen Schmelzpunkten. Dazu gehören Titan, Nickelbasis-Superlegierungen und hochschmelzende Metalle wie Wolfram und Molybdän, die für Luft- und Raumfahrt-, Verteidigungs- und medizinische Anwendungen unerlässlich sind.

Verglasung von Sondermüll

Die Plasmaerhitzung ist eine definitive Lösung für die Zerstörung gefährlicher Materialien. Die intensive Hitze zersetzt komplexe organische Verbindungen, Asbest und medizinische Abfälle in ihre elementaren Bestandteile. Diese Elemente werden dann abgekühlt und zu einem stabilen, nicht auslaugenden, glasartigen Feststoff, der Schlacke, verschmolzen.

Fortschrittliche metallurgische Raffination

Die Kombination aus extremer Hitze und einer kontrollierten Atmosphäre ermöglicht eine überlegene metallurgische Raffination. Sie ermöglicht die effiziente Entfernung von Verunreinigungen und die Herstellung von hoch-reinen Metallen und Legierungen mit präzise kontrollierten Zusammensetzungen.

Die Abwägungen verstehen

Die außergewöhnlichen Fähigkeiten der Plasmatechnologie bringen erhebliche betriebliche Überlegungen mit sich. Es ist nicht das richtige Werkzeug für jede Aufgabe.

Extremer Energieverbrauch

Die Erzeugung und Aufrechterhaltung eines stabilen Plasma-Lichtbogens erfordert eine enorme Menge an elektrischer Energie. Dies macht den Prozess pro Tonne deutlich energieintensiver und kostspieliger als ein herkömmlicher Lichtbogenofen, der zum Standard-Stahlrecycling verwendet wird.

Hohe Kapital- und Betriebskosten

Plasmapistolen, ihre spezialisierten Stromversorgungen und die Gasversorgungssysteme sind komplex und teuer. Darüber hinaus können die Kosten für Plasmagase wie Argon ein erheblicher Betriebskostenfaktor sein, obwohl einige Systeme darauf ausgelegt sind, mit Luft betrieben zu werden.

Starker Feuerfestverschleiß

Die intensive, fokussierte Hitze des Plasma-Lichtbogens ist extrem zerstörerisch für die feuerfesten Materialien, die den Ofen auskleiden. Dieser „Feuerfestverschleiß“ ist eine primäre betriebliche Herausforderung, die im Vergleich zu anderen Ofentypen höhere Wartungskosten und Ausfallzeiten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Technologie hängt vollständig von Ihrem spezifischen Material und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumenrecycling von Standardmetallen wie Stahl oder Aluminium liegt: Ein herkömmlicher Lichtbogenofen (EAF) oder ein Induktionsofen ist fast immer die wirtschaftlichere und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Speziallegierungen, Titan oder hochschmelzenden Metallen liegt: Ein Plasma-Lichtbogenofen bietet die notwendige Temperatur, Kontrolle und saubere Umgebung, die andere Technologien nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Zerstörung von Sondermüll oder der Herstellung ultrareiner Materialien liegt: Ein Plasma-Lichtbogenofen ist das definitive Werkzeug und bietet ein unübertroffenes Maß an thermischer Zersetzung und Raffination.

Letztendlich sollte ein Plasma-Lichtbogenofen am besten nicht als grober Heizer, sondern als Präzisionsinstrument zur Manipulation von Materie auf ihrer grundlegendsten Ebene betrachtet werden.

Zusammenfassungstabelle:

| Merkmal | Temperaturbereich | Hauptanwendung |

|---|---|---|

| Plasma-Lichtbogen/Strahl | 10.000°C+ (18.000°F+) | Ionisation, extreme Erhitzung |

| Geschmolzenes Material | 1.600°C - 2.000°C (2.900°F - 3.600°F) | Schmelzen von Metallen, Legierungen |

| Ofeninnere | >1.500°C (2.700°F) | Verarbeitung unter kontrollierter Atmosphäre |

Bereit, die Kraft extremer Hitze für Ihre Labor- oder Produktionsanforderungen zu nutzen?

Bei KINTEK sind wir auf fortschrittliche thermische Lösungen spezialisiert, einschließlich Plasma-Lichtbogenöfen für das Präzisionsschmelzen von Hochleistungslegierungen, hochschmelzenden Metallen und die Verglasung von Sondermüll. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für eine überlegene Materialverarbeitung und -kontrolle erhalten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Laborgeräte Ihre Forschungs- oder Produktionskapazitäten verbessern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen