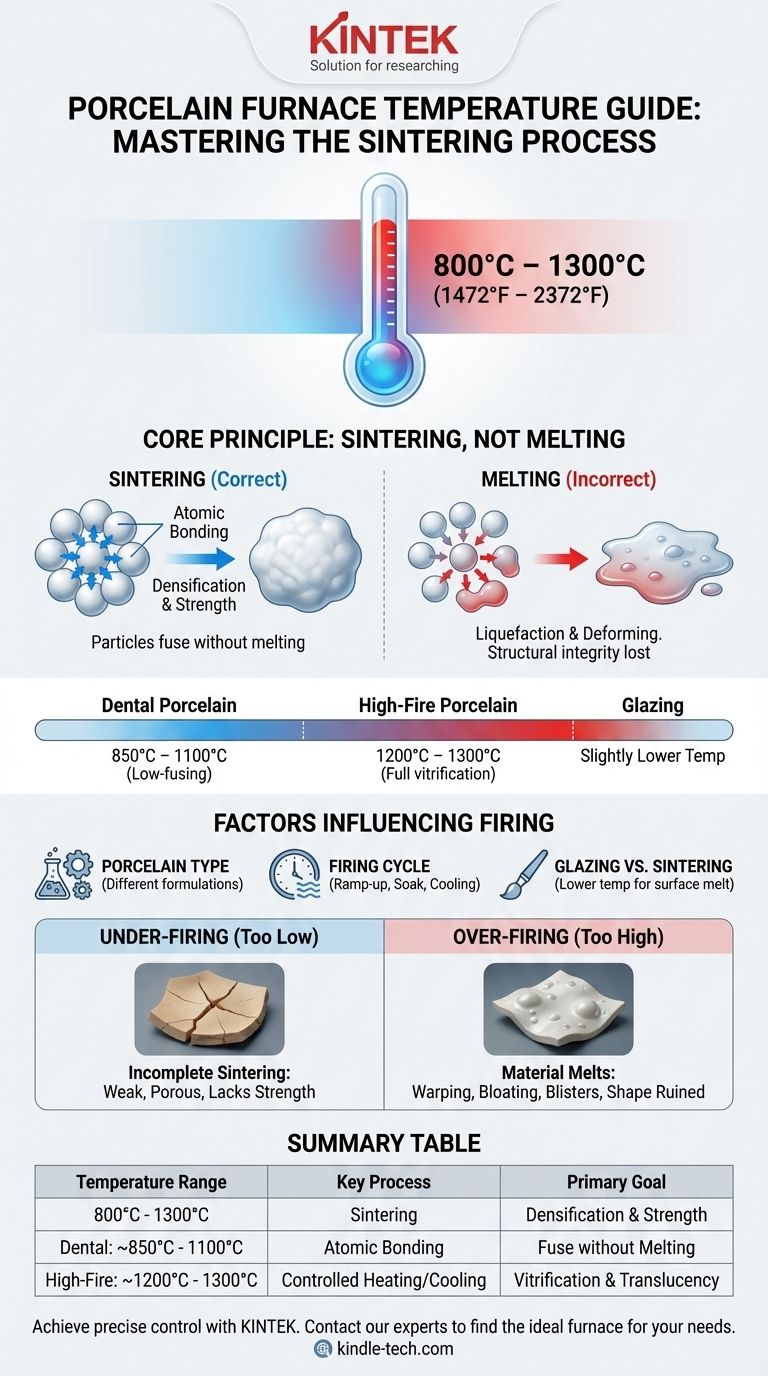

Die Temperatur eines Porzellanofens liegt typischerweise zwischen 800°C und 1300°C (1472°F bis 2372°F). Dieser weite Bereich existiert, weil die genau benötigte Temperatur vollständig von der spezifischen Art des gebrannten Porzellans und dem beabsichtigten Ergebnis des Prozesses, bekannt als Sintern, abhängt.

Das Kernprinzip ist, dass die Ofentemperatur hoch genug sein muss, um die Keramikpartikel miteinander zu verschmelzen, aber streng unter dem Schmelzpunkt des Materials bleiben muss. Ziel ist es, eine dichte, feste Masse zu erzeugen, ohne das Objekt jemals zu verflüssigen und zu verformen.

Das Prinzip des Sinterns, nicht des Schmelzens

Das Verständnis des „Warum“ hinter der Temperatur ist wichtiger als das Auswendiglernen einer einzelnen Zahl. Porzellanöfen sind für einen Prozess namens Sintern konzipiert, ein grundlegend anderes Konzept als Schmelzen.

Was ist Sintern?

Sintern ist ein thermischer Prozess, bei dem einzelne Partikel in einem pulverförmigen Material bei hoher Temperatur miteinander verbunden werden.

Beim Erhitzen diffundieren Atome über die Grenzen der Partikel und verschmelzen sie zu einem festen, kohärenten Stück. Dies reduziert die Porosität und erhöht die Dichte und Festigkeit des Endobjekts.

Warum Temperaturkontrolle entscheidend ist

Der Erfolg des gesamten Prozesses hängt davon ab, die Temperatur unter dem Schmelzpunkt des Porzellans zu halten.

Wenn die Temperatur zu hoch wird, beginnt das Material zu verflüssigen, sackt unter seinem Eigengewicht zusammen und verliert seine präzise gefertigte Form. Sintern erreicht strukturelle Integrität; Schmelzen zerstört sie.

Das Ziel: Verdichtung und Festigkeit

Die Zieltemperatur ist der optimale Punkt, der die atomare Bindung maximiert und innere Hohlräume minimiert.

Richtiges Sintern verwandelt ein zerbrechliches, kreidiges „Grünzeug“-Objekt in ein hartes, porenfreies und langlebiges Keramikprodukt mit den gewünschten mechanischen und ästhetischen Eigenschaften.

Faktoren, die die Brenntemperatur beeinflussen

Die genaue Temperatur ist keine universelle Konstante. Sie wird durch die Zusammensetzung des Porzellans und die spezifische Phase des Herstellungsprozesses bestimmt.

Art des Porzellans

Verschiedene Porzellanformulierungen haben unterschiedliche Sintertemperaturen. Zum Beispiel sind Dentalporzellane oft „niedrigschmelzend“ und werden bei Temperaturen zwischen 850°C und 1100°C gebrannt.

Im Gegensatz dazu erfordern hochgebrannte künstlerische oder industrielle Porzellane viel höhere Temperaturen, oft nahe 1300°C, um eine vollständige Verglasung und Transluzenz zu erreichen.

Der Brennzyklus

Ein vollständiger Brennprozess ist ein „Zeitplan“, keine einzelne Temperatur. Er umfasst eine kontrollierte Aufheizphase zur Vermeidung von Thermoschocks, eine „Haltezeit“ oder ein Halten bei der Spitzensintertemperatur und eine kontrollierte Abkühlphase. Jede Phase ist entscheidend für die endgültige Qualität.

Glasieren vs. Sintern

Nach einem ersten Sinterbrand (dem „Schrühbrand“ in der künstlerischen Keramik) kann eine Glasur aufgetragen werden. Der anschließende Glasurbrand erfolgt oft bei einer etwas niedrigeren Temperatur, die nur dazu dient, die glasige Glasurschicht auf den bereits gesinterten Keramikkörper zu schmelzen.

Die Kompromisse verstehen

Abweichungen von der idealen Temperatur und dem Zeitplan führen zu vorhersehbaren Fehlern. Diese Präzision ist der Grund, warum professionelle Öfen mit programmierbaren digitalen Steuerungen unerlässlich sind.

Zu niedrig brennen (Unterbrand)

Wenn die Spitzentemperatur nicht erreicht wird, ist der Sinterprozess unvollständig. Das resultierende Produkt ist schwach, porös und weist nicht die gewünschte Festigkeit auf, da die Keramikpartikel nicht vollständig verbunden sind.

Zu hoch brennen (Überbrand)

Das Überschreiten der richtigen Temperatur ist oft katastrophal. Das Porzellan beginnt sich zu verziehen, aufzublähen oder sogar zu einer unkenntlichen Form zu schmelzen. Die Oberfläche kann übermäßig glasig werden oder Blasen bilden, wodurch das Stück ruiniert wird.

Die richtige Wahl für Ihr Ziel treffen

Um ein erfolgreiches Ergebnis zu erzielen, muss das Temperaturprofil des Ofens an die spezifischen Bedürfnisse des Materials angepasst werden.

- Wenn Ihr Hauptaugenmerk auf Dental Keramik liegt: Sie werden mit niedrigschmelzenden Porzellanen arbeiten und müssen den spezifischen Brennplan des Herstellers mit absoluter Präzision befolgen.

- Wenn Ihr Hauptaugenmerk auf hochgebranntem künstlerischem Porzellan liegt: Sie benötigen einen Ofen, der Temperaturen von 1200°C bis 1300°C erreichen kann, um eine vollständige Verglasung und Festigkeit zu erzielen.

- Wenn Sie ein Brennproblem diagnostizieren: Analysieren Sie immer den gesamten Brennplan – nicht nur die Spitzentemperatur –, da Probleme wie Risse oder geringe Dichte auf falsche Heiz- oder Abkühlraten zurückzuführen sein können.

Letztendlich geht es beim Beherrschen des Porzellanofens darum, die Temperatur präzise zu steuern, um die Transformation eines Materials zu managen, nicht nur um Wärme anzuwenden.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselprozess | Primäres Ziel |

|---|---|---|

| 800°C - 1300°C (1472°F - 2372°F) | Sintern | Verdichtung & Festigkeit |

| Dentalporzellan: ~850°C - 1100°C | Atomare Bindung | Partikel ohne Schmelzen verschmelzen |

| Hochgebranntes Porzellan: ~1200°C - 1300°C | Kontrolliertes Heizen/Kühlen | Verglasung & Transluzenz erreichen |

Erzielen Sie präzise Temperaturkontrolle und perfekte Sinterergebnisse mit KINTEK.

Ob Sie mit Dental Keramik oder hochgebranntem künstlerischem Porzellan arbeiten, der richtige Laborofen ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die für anspruchsvolle thermische Prozesse entwickelt wurden und Ihnen helfen, Unter- und Überbrand zu vermeiden, um jedes Mal starke, langlebige und konsistente Ergebnisse zu erzielen.

Bereit, Ihre Keramikproduktion zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihre spezifischen Porzellan- und Temperaturanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution