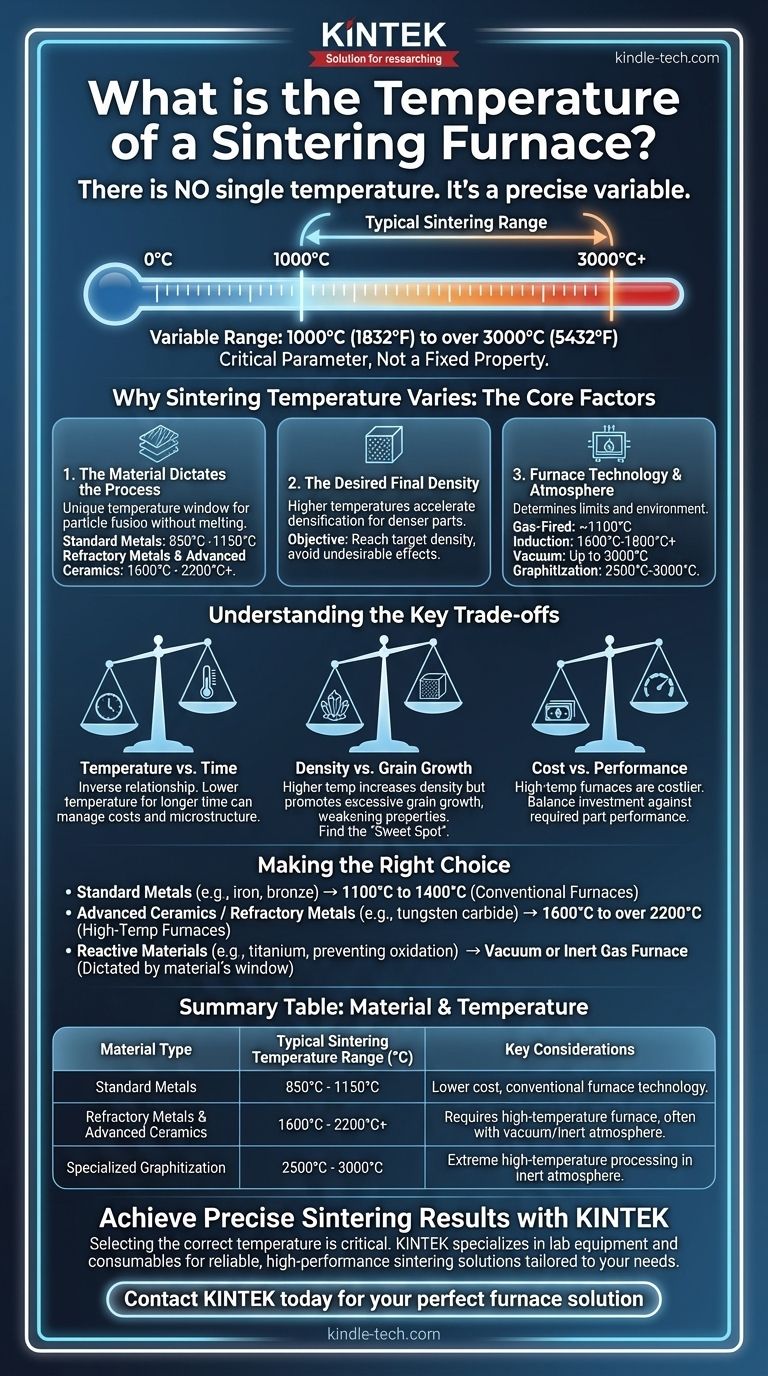

Es gibt keine einheitliche Temperatur für einen Sinterofen. Die erforderliche Temperatur ist eine präzise Prozessvariable, die vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis abhängt, wobei der typische Bereich von 1000°C (1832°F) für einige Metalle bis über 3000°C (5432°F) für spezielle Keramiken und Graphitierungen reicht. Auch die verwendete Ofentechnologie bestimmt die erreichbare Temperaturobergrenze.

Die Temperatur eines Sinterofens ist keine feste Eigenschaft der Anlage selbst, sondern ein kritischer Parameter, der auf die spezifischen Materialeigenschaften und die angestrebte Dichte des Endbauteils zugeschnitten ist. Der Schlüssel zum Verständnis des Prozesses liegt darin, ihn als eine zu kontrollierende Variable und nicht als eine statische Zahl zu betrachten.

Warum die Sintertemperatur variiert: Die Kernfaktoren

Die richtige Temperatur ist eine Funktion eines empfindlichen Gleichgewichts zwischen Materialwissenschaft, Verfahrenstechnik und den gewünschten Endeigenschaften. Um das ideale Wärmeprofil zu bestimmen, müssen mehrere Faktoren berücksichtigt werden.

Das Material bestimmt den Prozess

Der Hauptfaktor ist die Zusammensetzung des zu sinternden Pulvers. Jedes Material hat ein einzigartiges Temperaturfenster, in dem seine Partikel verschmelzen, ohne zu schmelzen.

Materialien wie Bronze- oder Eisenpulver können bei relativ niedrigeren Temperaturen gesintert werden, oft im Bereich von 850°C bis 1150°C.

Im Gegensatz dazu erfordern hochschmelzende Metalle wie Wolfram oder fortschrittliche Keramiken wie Siliziumkarbid viel höhere Temperaturen, die oft 1600°C überschreiten und manchmal sogar weit über 2000°C erreichen, um eine ordnungsgemäße Verdichtung zu erzielen.

Die gewünschte Enddichte

Das Sintern ist der Prozess der Reduzierung der Porosität eines Pulverpresslings. Höhere Temperaturen beschleunigen diesen Prozess im Allgemeinen und führen zu einem dichteren Endteil.

Das Ziel ist jedoch nicht immer die Maximierung der Temperatur. Das Ziel ist es, die angestrebte Dichte zu erreichen, ohne andere unerwünschte Effekte zu verursachen.

Die Ofentechnologie und Atmosphäre

Die Art des Ofens bestimmt die praktischen Temperaturgrenzen und die Umgebung, in der das Sintern stattfindet.

- Gasbefeuerte Öfen: Werden oft für Niedertemperaturanwendungen eingesetzt und erreichen bis zu etwa 1100°C (2000°F).

- Induktionsöfen: Können durch elektromagnetische Induktion zur direkten Erwärmung des Materials viel höhere Temperaturen erreichen, üblicherweise 1600°C bis 1800°C (2900°F bis 3272°F) oder mehr.

- Vakuumöfen: Diese Systeme sind entscheidend für die Verarbeitung reaktiver Materialien, die sonst oxidieren würden. Sie bieten einen weiten Betriebsbereich, wobei einige Spezialgeräte in der Lage sind, fast 3000°C (5400°F) zu erreichen.

- Graphitierungsofen: Obwohl es sich um einen spezialisierten Prozess handelt, arbeiten diese bei der extrem hohen Temperaturspanne zwischen 2500°C und 3000°C, um Kohlenstoffmaterialien in inerter Atmosphäre in Graphit umzuwandeln.

Die wichtigsten Kompromisse verstehen

Die Auswahl einer Sintertemperatur ist nicht nur das Erreichen einer Zahl; es geht darum, konkurrierende Faktoren auszugleichen, um die Qualität und die Kosten des Endprodukts zu optimieren.

Temperatur vs. Zeit

Es besteht oft ein umgekehrtes Verhältnis zwischen Sintertemperatur und -zeit. Ein ähnlicher Verdichtungsgrad kann manchmal erreicht werden, indem ein Teil bei einer niedrigeren Temperatur über einen längeren Zeitraum gehalten wird.

Dieser Kompromiss kann genutzt werden, um Energiekosten zu steuern, thermische Spannungen an den Komponenten zu reduzieren und die Mikrostruktur des Materials zu kontrollieren.

Dichte vs. Kornwachstum

Während höhere Temperaturen die Dichte erhöhen, können sie auch das Kornwachstum fördern. Wenn die einzelnen Kristalle im Material zu groß werden, kann dies die mechanischen Eigenschaften wie Festigkeit, Härte und Bruchzähigkeit negativ beeinflussen.

Der ideale Prozess findet den „Sweet Spot“, der die Dichte maximiert und gleichzeitig übermäßiges Kornwachstum minimiert.

Kosten vs. Leistung

Hochtemperaturofen (insbesondere Vakuum- und Kontrollatmosphärensysteme) sind in der Anschaffung, im Betrieb und in der Wartung teurer. Die Auswahl eines Ofens und seiner Betriebstemperatur ist eine kritische wirtschaftliche Entscheidung, die gegen die Leistungsanforderungen des Endteils abgewogen werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Temperaturbereich auszuwählen, müssen Sie zunächst Ihr Material und Ihre Leistungsziele definieren.

- Wenn Ihr Hauptaugenmerk auf Standard-Pulvermetallurgie-Teilen liegt (z. B. Eisen, Stahl, Bronze): Sie werden wahrscheinlich im Bereich von 1100°C bis 1400°C arbeiten, wo herkömmliche Öfen effektiv sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken oder hochschmelzenden Metallen liegt (z. B. Aluminiumoxid, Wolframkarbid): Sie benötigen einen Hochtemperaturofen, der Temperaturen von 1600°C bis über 2200°C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung jeglicher Oxidation reaktiver Materialien (z. B. Titan) liegt: Ihre Wahl muss ein Vakuum- oder Inertgasofen sein, wobei die spezifische Temperatur durch das Sinterfenster des Materials bestimmt wird.

Letztendlich ist die Sintertemperatur ein mächtiges Werkzeug, das Sie präzise steuern müssen, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich (°C) | Wichtige Überlegungen |

|---|---|---|

| Standardmetalle (z. B. Bronze, Eisen) | 850°C - 1150°C | Geringere Kosten, herkömmliche Ofentechnologie. |

| Hochschmelzende Metalle & Fortschrittliche Keramiken | 1600°C - 2200°C+ | Erfordert Hochtemperaturofen, oft mit Vakuum-/Inertgasatmosphäre. |

| Spezialisierte Graphitierung | 2500°C - 3000°C | Extrem Hochtemperaturverarbeitung in inerter Atmosphäre. |

Präzise Sinterergebnisse mit KINTEK erzielen

Die Auswahl und Kontrolle der richtigen Sintertemperatur ist entscheidend, um die gewünschte Dichte, Festigkeit und Mikrostruktur Ihrer Komponenten zu erreichen. Die falsche Temperatur kann zu schwachen Teilen, übermäßigem Kornwachstum oder fehlgeschlagenen Produktionsläufen führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Wir wissen, dass Ihr Erfolg von zuverlässigen, leistungsstarken Sinterlösungen abhängt, die auf Ihre spezifischen Materialien zugeschnitten sind – von Standardmetallen bis hin zu fortschrittlichen Keramiken.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Wir bieten die Ausrüstung und Unterstützung, die Sie benötigen, um diese kritische Variable präzise zu steuern und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Woraus bestehen Ofenrohre? Wählen Sie das richtige Material für die thermischen Prozesse Ihres Labors

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung