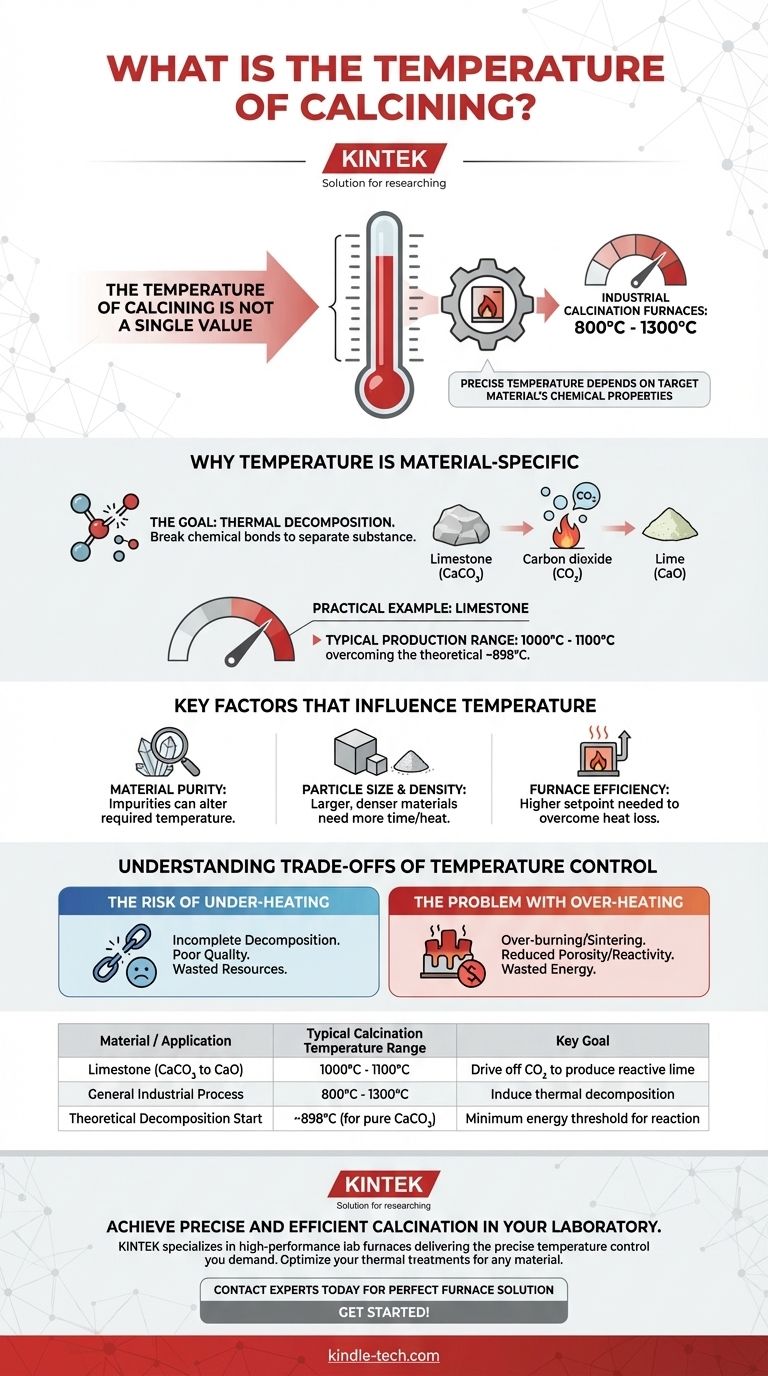

Die Temperatur der Kalzinierung ist kein Einzelwert, sondern ein spezifischer Bereich, der durch das zu verarbeitende Material bestimmt wird. Während industrielle Kalzinierungsöfen typischerweise zwischen 800°C und 1300°C betrieben werden, hängt die genaue Temperatur vollständig von den chemischen Eigenschaften des Zielmaterials ab. Für eine gängige Anwendung wie die Verarbeitung von Kalkstein wird die Temperatur in einer Produktionsumgebung oft zwischen 1000°C und 1100°C geregelt.

Das Kernprinzip ist, dass die Kalzinierungstemperatur hoch genug sein muss, um eine thermische Zersetzung in einem bestimmten Material zu bewirken, aber nicht so hoch, dass sie das Endprodukt beschädigt oder Energie verschwendet. Es ist ein kalkuliertes Gleichgewicht, das durch Chemie, Physik und operative Ziele bestimmt wird.

Warum die Temperatur materialspezifisch ist

Die Kalzinierung ist ein thermisches Behandlungsverfahren, das auf Erze und andere feste Materialien angewendet wird, um eine chemische Veränderung herbeizuführen, typischerweise durch das Austreiben einer flüchtigen Komponente. Das Verständnis dieser Kernfunktion ist entscheidend für das Verständnis der Temperaturanforderungen.

Die Rolle der thermischen Zersetzung

Das Ziel der Kalzinierung ist es, ein Material auf seine thermische Zersetzungstemperatur zu erhitzen. Dies ist der Punkt, an dem chemische Bindungen brechen, wodurch sich die Substanz in einfachere Verbindungen trennt.

Zum Beispiel treibt die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃) Kohlendioxid (CO₂) aus, um Kalk (Calciumoxid, CaO) zu erzeugen. Diese chemische Reaktion erfordert eine bestimmte Energiemenge, die durch Wärme zugeführt wird.

Ein praktisches Beispiel: Kalkstein

Die theoretische Zersetzungstemperatur von reinem Calciumcarbonat liegt bei etwa 898°C. In der tatsächlichen industriellen Produktion wird die Temperatur jedoch höher eingestellt, oft zwischen 1000°C und 1100°C.

Diese höhere Temperatur ist eine praktische Anpassung, um reale Variablen zu überwinden und sicherzustellen, dass die Reaktion in der gesamten Materialcharge effizient abgeschlossen wird.

Schlüsselfaktoren, die die Temperatur beeinflussen

Die Einstellung der richtigen Temperatur ist ein Balanceakt, der mehrere Variablen über die grundlegende chemische Formel hinaus berücksichtigt.

Materialreinheit

Verunreinigungen im Rohmaterial können die erforderliche Kalzinierungstemperatur verändern. Einige Verunreinigungen erfordern möglicherweise höhere Temperaturen zum Abbau, während andere als Flussmittel wirken und die benötigte Energie potenziell senken können.

Partikelgröße und Dichte

Größere, dichtere Materialblöcke erfordern mehr Zeit oder eine höhere Ofentemperatur, damit die Wärme bis zum Kern vordringt. Ein feines Pulver kalziniert aufgrund seiner größeren Oberfläche viel schneller und bei einer niedrigeren Temperatur als ein großer Stein desselben Materials.

Ofeneffizienz

Kein System ist perfekt effizient. Wärmeverluste vom Ofen an die Umgebung bedeuten, dass der Temperatursollwert höher sein muss als die theoretische Zersetzungstemperatur, um sicherzustellen, dass das Material selbst die notwendige Wärme erreicht.

Das Verständnis der Kompromisse bei der Temperaturregelung

Die Wahl einer Kalzinierungstemperatur geht nicht nur darum, einen Mindestschwellenwert zu erreichen; es geht darum, den Prozess zu optimieren, um häufige Fallstricke zu vermeiden.

Das Risiko der Unterhitzung

Wenn die Temperatur zu niedrig oder die Heizzeit zu kurz ist, ist die Zersetzung unvollständig. Dies führt zu einem Endprodukt, das mit unreagiertem Rohmaterial kontaminiert ist, was zu schlechter Qualität und Ressourcenverschwendung führt.

Das Problem der Überhitzung

Ein Überschreiten der optimalen Temperatur oder "Überbrennen" ist gleichermaßen problematisch. Es verschwendet eine erhebliche Menge Energie und kann das Endprodukt beschädigen, indem es zum Sintern führt, wodurch seine Porosität und chemische Reaktivität verringert werden.

Die richtige Wahl für Ihre Anwendung treffen

Um die ideale Kalzinierungstemperatur zu bestimmen, müssen Sie zunächst Ihr primäres Betriebsziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Beginnen Sie mit der theoretischen Zersetzungstemperatur des Materials und erhöhen Sie diese schrittweise, um den minimalen effektiven Punkt für Ihre spezifische Ausrüstung und Ihr Rohmaterial zu finden und den Energieverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktqualität liegt: Führen Sie Pilotversuche durch, um den Temperaturbereich zu identifizieren, der eine vollständige Kalzinierung gewährleistet, ohne Sintern oder andere Beeinträchtigungen der gewünschten Eigenschaften des Endprodukts zu verursachen.

- Wenn Sie mit inkonsistenten Rohmaterialien arbeiten: Ein etwas höherer Temperaturpuffer, wie der für Kalkstein verwendete Bereich von 1000°C bis 1100°C, kann notwendig sein, um eine vollständige Zersetzung bei Chargen mit unterschiedlichen Größen und Verunreinigungen zu gewährleisten.

Letztendlich wird die Beherrschung des Kalzinierungsprozesses durch eine präzise und bewusste Temperaturregelung erreicht, die auf Ihr Material und Ihre Ziele zugeschnitten ist.

Zusammenfassungstabelle:

| Material / Anwendung | Typischer Kalzinierungstemperaturbereich | Hauptziel |

|---|---|---|

| Kalkstein (CaCO₃ zu CaO) | 1000°C - 1100°C | CO₂ austreiben, um reaktiven Kalk zu produzieren |

| Allgemeiner Industrieprozess | 800°C - 1300°C | Thermische Zersetzung induzieren |

| Theoretischer Zersetzungsbeginn | ~898°C (für reines CaCO₃) | Minimaler Energieschwellenwert für die Reaktion |

Erzielen Sie präzise und effiziente Kalzinierung in Ihrem Labor.

Die Bestimmung der exakten Temperatur für Ihr spezifisches Material ist entscheidend für eine vollständige Zersetzung, Energieeffizienz und überragende Produktqualität. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die die präzise Temperaturregelung und gleichmäßige Erwärmung liefern, die Ihre Kalzinierungsprozesse erfordern.

Ob Sie Kalkstein, Erze oder andere feste Materialien verarbeiten, unsere Ausrüstung wurde entwickelt, um Ihnen bei der Optimierung Ihrer thermischen Behandlungen zu helfen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung für die Bedürfnisse Ihres Labors zu finden.

Kontaktieren Sie uns noch heute, um zu beginnen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie kühlt man einen Muffelofen ab? Gewährleistung von Langlebigkeit und Sicherheit durch das richtige Verfahren

- Was sind die Risiken bei der Verwendung eines Muffelofens? Minderung thermischer, materieller und betrieblicher Gefahren

- Wie kühlt man einen Muffelofen ab? Schützen Sie Ihre Geräte und Proben vor einem thermischen Schock.

- Wofür wird ein Muffelofen in der Lebensmittelindustrie verwendet? Unerlässlich für genaue Lebensmittel-Aschenanalysen

- Was passiert im Muffelofen? Erreichen Sie eine reine, gleichmäßige Hochtemperaturverarbeitung