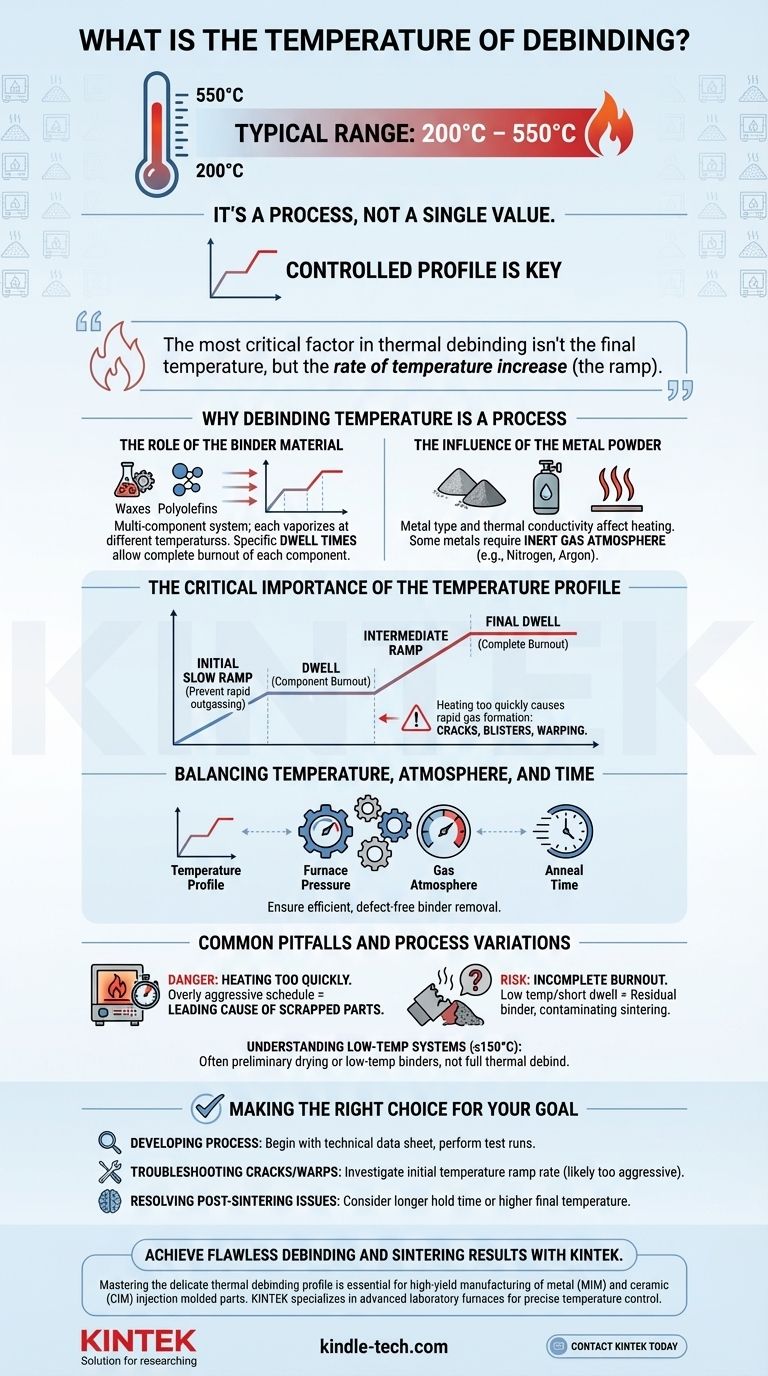

Genauer gesagt ist die Temperatur für das thermische Entbindern kein einzelner Wert, sondern ein sorgfältig kontrolliertes Profil, das typischerweise zwischen 200°C und 550°C liegt. Die exakten Temperaturen und Aufheizgeschwindigkeiten werden vollständig durch das spezifische Polymersystem des Binders und die Art des Metallpulvers im Bauteil bestimmt. Das Ziel ist es, den Binder langsam und vollständig zu entfernen, ohne Defekte zu verursachen.

Der kritischste Faktor beim thermischen Entbindern ist nicht die Endtemperatur, sondern die Rate der Temperaturerhöhung (die Rampe). Zu schnelles Aufheizen führt zu einer schnellen Gasbildung, die das Bauteil knacken, verziehen oder anderweitig zerstören kann, bevor es überhaupt den Sinterofen erreicht.

Warum die Entbinderungstemperatur ein Prozess und keine Zahl ist

Das Verständnis des „Warum“ hinter dem Temperaturbereich ist unerlässlich für die Herstellung hochwertiger Teile. Der gesamte Prozess ist ein empfindliches Gleichgewicht, das darauf ausgelegt ist, das Bindemittel sicher aus dem zerbrechlichen „grünen“ Teil zu evakuieren.

Die Rolle des Bindemittelmaterials

Das Bindemittel ist keine einzelne Substanz, sondern ein Mehrkomponentensystem, oft eine Mischung aus Polymeren wie Wachsen und Polyolefinen. Jede Komponente verdampft oder zersetzt sich thermisch bei einer anderen Temperatur.

Das Temperaturprofil muss mit spezifischen Haltezeiten an verschiedenen Punkten programmiert werden. Dies ermöglicht es einer Komponente des Bindemittels, vollständig auszubrennen, bevor die Temperatur erhöht wird, um die nächste Komponente mit höherer Temperatur in Angriff zu nehmen.

Der Einfluss des Metallpulvers

Auch das Metallpulver selbst kann den Prozess beeinflussen. Einige Metalle sind sehr anfällig für Oxidation, was erfordert, dass die Entbinderung in einer spezifischen Inertgasatmosphäre (wie Stickstoff oder Argon) erfolgt.

Darüber hinaus beeinflusst die Wärmeleitfähigkeit des Metallpulvers, wie sich die Wärme durch das Bauteil bewegt, was die erforderlichen Rampenraten und Haltezeiten beeinflusst, um sicherzustellen, dass der Kern im gleichen Tempo wie die Oberfläche entbindert wird.

Die entscheidende Bedeutung des Temperaturprofils

Ein erfolgreicher Entbinderungszyklus wird durch sein Temperaturprofil definiert – die programmierte Abfolge von Aufheizraten und Haltezeiten. Dieses Profil ist weitaus wichtiger als jede einzelne Temperaturmessung.

Die anfängliche langsame Rampe

Der Beginn des Zyklus ist die gefährlichste Phase. Eine langsame anfängliche Rampe ist entscheidend, um zu verhindern, dass die Komponenten des Bindemittels mit niedrigerer Temperatur zu schnell gasförmig werden.

Diese plötzliche Entgasung erzeugt enormen Innendruck, was zu den häufigsten Entbinderungsdefekten führt: Risse, Blasen und Verformungen des Bauteils.

Abwägen von Temperatur, Atmosphäre und Zeit

Die Temperatur arbeitet nicht isoliert. Sie muss sorgfältig mit anderen Ofenparametern in Einklang gebracht werden.

Faktoren wie der Ofendruck und die Zusammensetzung der Gasatmosphäre müssen zusammen mit dem Temperaturprofil und der Glühzeit kontrolliert werden, um sicherzustellen, dass das Bindemittel effizient und ohne unerwünschte chemische Reaktionen entfernt wird.

Häufige Fallstricke und Prozessvarianten

Das Erreichen der perfekten Entbinderung erfordert die Vermeidung häufiger Fehler und das Verständnis, dass nicht alle Systeme gleich sind.

Die Gefahr des zu schnellen Aufheizens

Der Hauptfehler ist ein zu aggressiver Aufheizplan. Dies ist die Hauptursache für verschrottete Teile. Der Wunsch, die Zykluszeiten zu verkürzen, kann kostspielig sein, wenn dies zu Rissen oder Verformungen der Komponenten führt.

Das Risiko einer unvollständigen Ausbrennung

Umgekehrt, wenn die Temperatur zu niedrig ist oder die Haltezeiten zu kurz sind, können einige der Bindemittelkomponenten mit hoher Temperatur im Bauteil verbleiben.

Dieses Restbindemittel kann den Sinterofen kontaminieren und, was noch kritischer ist, während der viel heißeren Sinterphase heftig ausgasen und das Bauteil zerstören, wenn es zu spät ist, es zu korrigieren.

Verständnis von Niedertemperatursystemen

Möglicherweise stoßen Sie auf Systeme, die bei niedrigeren Temperaturen arbeiten, beispielsweise bei maximal 150°C. Diese sind typischerweise nicht für eine vollständige thermische Entbinderung vorgesehen.

Stattdessen werden sie oft für einen vorläufigen Trocknungsschritt nach einem Lösungsmittelentbinderungsprozess oder für Bindemittelsysteme mit extrem niedrig schmelzenden Komponenten verwendet. Eine vollständige thermische Entbinderung zur Entfernung der gesamten organischen Substanz erfordert fast immer Temperaturen über 200°C.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Prozess zu definieren, müssen Sie zuerst Ihre Priorität festlegen. Das Entbinderungsprofil muss so konstruiert sein, dass es zu Ihrem spezifischen Bindemittel, Material und Ihrer Bauteilgeometrie passt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Prozesses liegt: Beginnen Sie mit dem technischen Datenblatt Ihres Bindemittel- oder Rohmateriallieferanten und führen Sie Testläufe an unkritischen Teilen durch.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Rissen oder Verzug liegt: Untersuchen Sie sofort Ihre anfängliche Temperaturrampe; sie ist höchstwahrscheinlich zu aggressiv für die Geometrie oder Dicke des Bauteils.

- Wenn Ihr Hauptaugenmerk auf der Behebung von Problemen nach dem Sintern liegt: Ziehen Sie die Möglichkeit einer unvollständigen Ausbrennung des Bindemittels in Betracht, was eine längere Haltezeit oder eine etwas höhere Endtemperatur in Ihrem Entbinderungsprofil erfordern könnte.

Letztendlich ist die Beherrschung des thermischen Entbinderungsprofils der Schlüssel zur Erzielung konsistenter, hochgradiger Ergebnisse in der fortschrittlichen Fertigung.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Typischer Temperaturbereich | 200°C bis 550°C |

| Hauptziel | Bindemittel vollständig entfernen, ohne Defekte (Risse, Verzug) zu verursachen. |

| Kritischster Faktor | Die Rate der Temperaturerhöhung (Rampe), nicht die Endtemperatur. |

| Wesentliche Einflüsse | Zusammensetzung des Bindemittelsystems und Art des Metall-/Keramikpulvers. |

| Häufiger Fehler | Zu schnelles Aufheizen, was zu schneller Gasbildung und Bauteilversagen führt. |

Erzielen Sie makellose Entbinderungs- und Sinterergebnisse mit KINTEK.

Die Beherrschung des empfindlichen thermischen Entbinderungsprofils ist unerlässlich für die hochgradige Fertigung von gespritzten Metallteilen (MIM) und Keramikteilen (CIM). KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die für präzise Temperaturkontrolle und gleichmäßige Erwärmung ausgelegt sind, um sicherzustellen, dass Ihr Bindemittel sicher und vollständig entfernt wird.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und der Optimierung Ihres Prozesses, um häufige Defekte wie Risse und Verzug zu vermeiden. Lassen Sie uns die zuverlässigen thermischen Lösungen bereitstellen, die Ihr Labor für konsistente, hochwertige Ergebnisse benötigt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an Entbinderung und Sintern zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur bei der Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften und makellose Oberflächen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Warum müssen mechanisch legierte Pulver in einem Vakuumtrockenschrank behandelt werden? Gewährleistung der Integrität von hochreinem Material

- Welche Rolle spielt ein Labor-Glühofen bei BDD-Elektroden? Verbesserung von Stabilität und katalytischer Leistung

- Was sind die Heizelemente in einem Vakuumofen? Wählen Sie das richtige Material für Ihren Prozess

- Wie werden Pyrolyse-Reaktoren beheizt? Die Wahl der richtigen Methode für Ihren Prozess

- Was ist der Teildruck in einem Vakuumofen? Beherrschung kontrollierter Atmosphären für eine überlegene Wärmebehandlung

- Was sind die Vorteile der Verwendung einer geeigneten Heizzone in einem Ofen? Steigern Sie Effizienz & Produktqualität