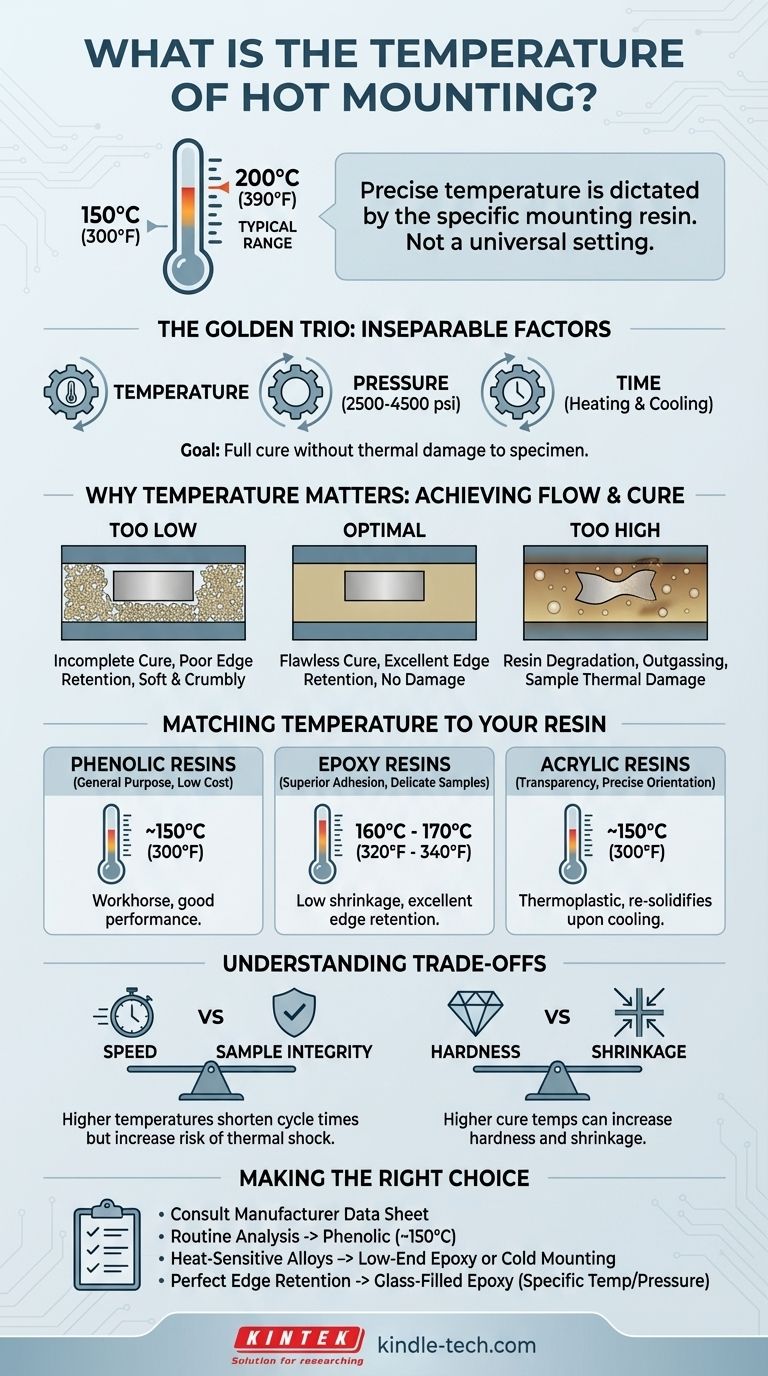

Beim Heißpressen (Warmvergießen) liegt die Prozesstemperatur typischerweise im Bereich von 150°C bis 200°C (300°F bis 390°F). Dies ist jedoch keine universelle Einstellung; die genaue Temperatur wird durch die spezifische Art der verwendeten Einbettmasse bestimmt, da jede ihre eigenen Anforderungen an optimales Schmelzen, Fließen und Aushärten hat.

Die zentrale Herausforderung beim Heißpressen besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern zu verstehen, dass Temperatur, Druck und Zeit ein untrennbares Trio bilden. Das Ziel ist es, die Einbettmasse vollständig auszuhärten, ohne die empfindliche Mikrostruktur der zu analysierenden Probe thermisch zu beschädigen oder zu verändern.

Warum Temperatur mehr als nur eine Zahl ist

Das Heißpressen oder Warmvergießen ist ein grundlegender Schritt bei der metallografischen Probenvorbereitung. Sein Zweck ist es, eine Probe in einen standardisierten, haltbaren Polymerblock einzubetten, um sie anschließend schleifen und polieren zu können. Die Temperatur ist der primäre Katalysator in diesem Prozess, und ihre Auswirkungen sind tiefgreifend.

Erreichen von Harzfluss und Aushärtung

Die anfängliche Wärmezufuhr schmilzt die granulierte Einbettmasse und versetzt sie in einen flüssigen Zustand. Dies ist entscheidend, damit das Harz um die Probe fließen und den Formenhohlraum vollständig ausfüllen kann. Bei duroplastischen Harzen wie Phenolharzen und Epoxidharzen leitet die Temperatur dann eine chemische Vernetzungsreaktion, die sogenannte Aushärtung, ein, die das Material dauerhaft zu einem festen, unschmelzbaren Block verhärtet.

Das Risiko einer unvollständigen Aushärtung

Die Verwendung einer für das jeweilige Harz zu niedrigen Temperatur ist ein häufiger Fehlerpunkt. Die Masse schmilzt möglicherweise nicht vollständig oder die Aushärtungsreaktion bleibt unvollständig. Dies führt zu einem weichen, bröseligen Block, der eine schlechte Kantenhaftung aufweist und beim Schleifen wahrscheinlich zerstört wird.

Die Gefahr der Überhitzung

Umgekehrt kann eine übermäßige Temperatur katastrophal für Ihre Analyse sein. Sie kann die Einbettmasse selbst zersetzen, was zu Verfärbungen oder Entgasung führt, die Porosität verursachen. Noch kritischer ist, dass sie die Probe, die Sie untersuchen möchten, verändern kann, indem sie Phasenübergänge, Anlasswirkungen oder andere Formen thermischer Schäden induziert, was jede nachfolgende mikrostrukturelle Untersuchung ungültig macht.

Abstimmung der Temperatur auf Ihre Einbettmasse

Die ideale Temperatur wird vollständig durch die Materialwissenschaft des gewählten Polymerharzes bestimmt. Jeder Typ ist für einen bestimmten Betriebsbereich konzipiert.

Phenolharze (Das Arbeitspferd)

Phenolharze (wie Bakelit) sind aufgrund ihrer geringen Kosten und guten Leistung das gängigste Material für allgemeine Einbettungen. Sie erfordern typischerweise eine Formtemperatur von etwa 150°C (300°F).

Epoxidharze (Für überlegene Haftung)

Epoxidharz-basierte duroplastische Verbindungen werden wegen ihrer ausgezeichneten Haftung, geringen Schrumpfung und hervorragenden Kantenhaftung gewählt und sind daher ideal für empfindliche, beschichtete oder poröse Proben. Sie erfordern oft etwas höhere Temperaturen, typischerweise im Bereich von 160°C bis 170°C (320°F bis 340°F).

Acrylharze (Für Klarheit)

Acrylharze sind thermoplastische Harze, was bedeutet, dass sie sich beim Erhitzen erweichen und beim Abkühlen ohne chemische Aushärtungsreaktion wieder verfestigen. Ihr Hauptvorteil ist die Transparenz, die eine präzise Orientierung der Probe in der Form ermöglicht. Ihre Verarbeitungstemperatur liegt normalerweise bei etwa 150°C (300°F).

Die Abwägungen verstehen

Die Wahl der Einbettungstemperatur ist eine Übung im Ausgleich konkurrierender Faktoren. Es gibt keine einzige „beste“ Einstellung, sondern nur die optimale für eine bestimmte Probe und ein bestimmtes Analyseziel.

Geschwindigkeit vs. Probenintegrität

Während höhere Temperaturen die Zykluszeiten verkürzen können, erhöhen sie dramatisch das Risiko eines thermischen Schocks für die Probe, insbesondere während der Abkühlphase. Dies kann Risse oder Artefakte einführen, die im ursprünglichen Material nicht vorhanden waren. Bei empfindlichen Materialien ist ein langsamerer Zyklus bei der niedrigsten effektiven Temperatur immer der sicherere Ansatz.

Härte vs. Schrumpfung

Die endgültige Härte des Blocks ist entscheidend; sie sollte der der Probe ähneln, um eine ebene, gleichmäßige Politur zu gewährleisten. Harze mit höheren Härteanforderungen benötigen möglicherweise höhere Aushärtungstemperaturen. Dies kann jedoch manchmal mit einer stärkeren Schrumpfung beim Abkühlen des Blocks korrelieren, was dazu führen kann, dass sich das Harz von der Probe löst und Lücken an der Grenzfläche entstehen.

Die Rolle von Druck und Zeit

Temperatur wirkt nicht isoliert. Druck (typischerweise 2500–4500 psi) ist erforderlich, um das Harzpulver zu verdichten und sicherzustellen, dass es in jede Vertiefung fließt, wodurch Hohlräume beseitigt werden. Heiz- und Abkühlzeiten sind ebenso wichtig. Eine angemessene Haltezeit bei Spitzentemperatur gewährleistet eine vollständige Aushärtung, während ein kontrollierter Abkühlzyklus innere Spannungen und Rissbildung verhindert.

Die richtige Wahl für Ihr Ziel treffen

Beginnen Sie immer damit, das Datenblatt des Herstellers für Ihre spezifische Einbettmasse zu konsultieren. Passen Sie die Parameter von dort an Ihr Ziel an.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen, hochvolumigen Analyse robuster Materialien liegt: Ein Phenolharz für allgemeine Zwecke bei seiner empfohlenen Temperatur (~150°C) bietet eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der wahren Mikrostruktur einer wärmeempfindlichen Legierung liegt: Erwägen Sie eine Epoxidharzverbindung am unteren Ende ihres effektiven Temperaturbereichs oder prüfen Sie das Kaltpressen als überlegene Alternative.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt, die eine perfekte Kantenhaftung erfordert: Verwenden Sie ein glasgefülltes Epoxidharz oder Diallylphthalat-Harz und befolgen Sie dessen spezifische Temperatur- und Druckrichtlinien sorgfältig, um die Schrumpfung zu minimieren.

Letztendlich kommt die Beherrschung des Heißpressens daher, dass man versteht, dass die Temperatur nicht nur eine Einstellung, sondern ein präzises Werkzeug ist, um eine makellose Grundlage für Ihre Analyse zu schaffen.

Zusammenfassungstabelle:

| Harztyp | Typischer Temperaturbereich | Hauptmerkmale |

|---|---|---|

| Phenolharze | ~150°C (300°F) | Geringe Kosten, gut für den allgemeinen Gebrauch |

| Epoxidharze | 160°C - 170°C (320°F - 340°F) | Überlegene Haftung, ausgezeichnet für empfindliche Proben |

| Acrylharze | ~150°C (300°F) | Transparenz, ideal für präzise Probenorientierung |

Erreichen Sie eine makellose Probenvorbereitung mit den Präzisions-Heißpressen von KINTEK. Unsere Laborgeräte sind darauf ausgelegt, die exakte Temperatur-, Druck- und Zykluskontrolle zu liefern, die für die perfekte Probenverkapselung erforderlich ist. Ob Sie mit robusten Materialien oder empfindlichen, wärmeempfindlichen Legierungen arbeiten, KINTEK bietet die zuverlässige Leistung, die Sie für eine genaue mikrostrukturelle Analyse benötigen. Lassen Sie nicht zu, dass eine unsachgemäße Einbettung Ihre Ergebnisse beeinträchtigt – kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Doppelplatten-Heizpresse für Labor

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?

- Wie wird in einer Heißpresse Druck erzeugt und angewendet? Beherrschen Sie hydraulische und pneumatische Hochleistungssysteme

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?

- Welche Rolle spielt eine Laborplattenheizpresse bei der Vulkanisation und Formgebung von Fluorsilikonkautschuk (F-LSR)?