Die Temperatur der Induktionserwärmung ist kein fester Wert, sondern das Ergebnis eines hochgradig steuerbaren Prozesses. Während ein industrieller Induktionsofen problemlos Temperaturen von 1800 °C (3272 °F) oder mehr erreichen kann, um Metalle zu schmelzen, liegt die wahre Stärke der Technologie in ihrer Fähigkeit, die Wärme präzise zu steuern. Die Endtemperatur wird durch das zu erhitzende Material, die Leistung des Systems und das Design der Induktionsspule bestimmt.

Das grundlegende Prinzip ist, dass die Induktionserwärmung keine „festgelegte“ Temperatur hat. Es ist eine Methode zur Erzeugung von Wärme direkt im Inneren eines Materials, wodurch die erreichbare Temperatur eine steuerbare Variable ist, die auf dem Design und den Betriebsparametern des Systems basiert.

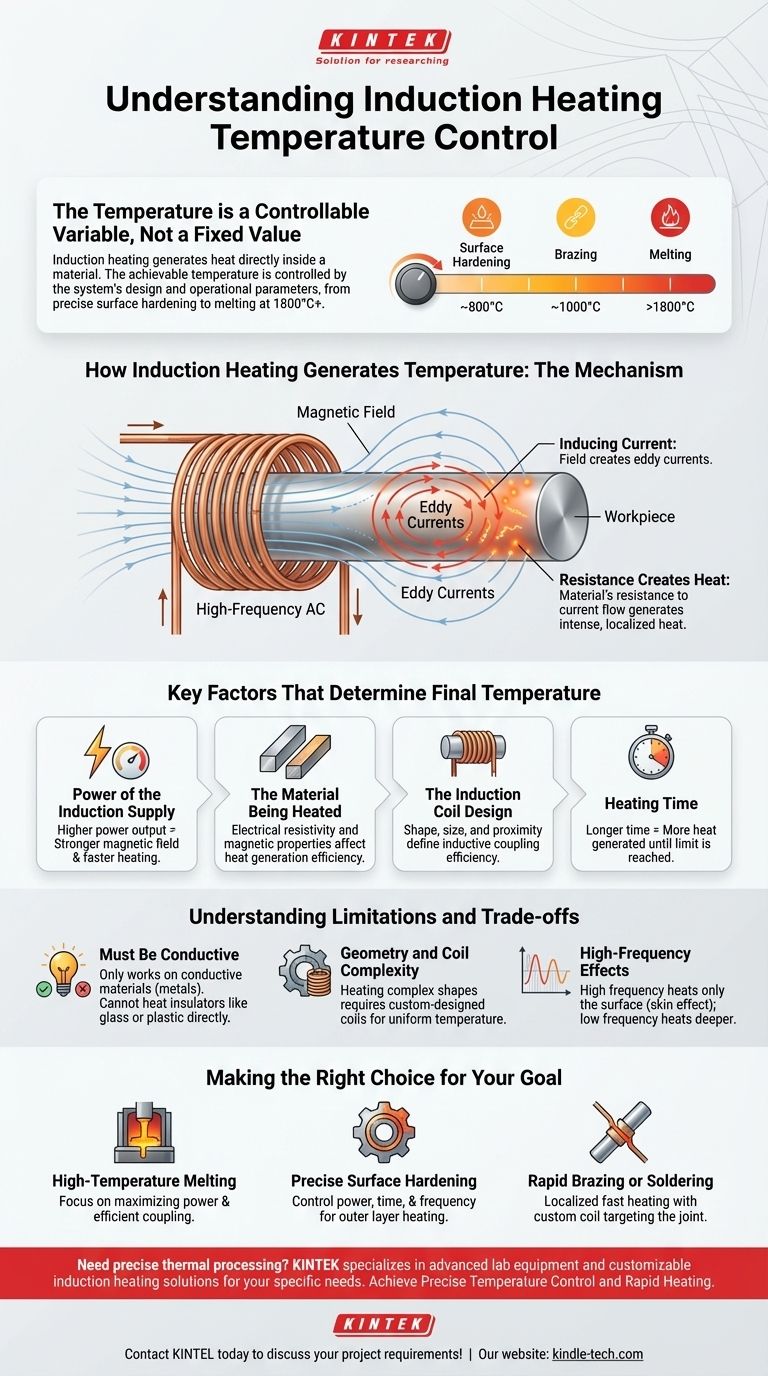

Wie die Induktionserwärmung Temperatur erzeugt

Um zu verstehen, was die Temperatur steuert, müssen Sie zuerst den Mechanismus verstehen. Der Prozess ist bemerkenswert elegant und beruht darauf, Wärme direkt im Werkstück selbst zu erzeugen, anstatt sie von einer externen Quelle zuzuführen.

Die Rolle des Magnetfelds

Ein Induktionsheizgerät verwendet eine Spule aus leitfähigem Material (typischerweise Kupfer), durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Induzieren von Strom im Werkstück

Wenn ein elektrisch leitfähiges Material, wie z. B. ein Stück Stahl, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Wenn diese Wirbelströme durch das Werkstück strömen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand behindert den Stromfluss, und diese Reibung erzeugt intensive, lokalisierte Wärme. Es ist der eigene Widerstand des Objekts, der dazu führt, dass es sich von innen nach außen erwärmt.

Schlüsselfaktoren, die die Endtemperatur bestimmen

Die Endtemperatur eines Werkstücks ist keine feste Grenze der Technologie, sondern ein Gleichgewicht mehrerer Schlüsselfaktoren. Die Anpassung dieser Variablen ermöglicht eine präzise Steuerung des Heizprozesses.

Leistung der Induktionsversorgung

Dies ist der direkteste Faktor. Eine höhere Ausgangsleistung der Induktionseinheit erzeugt ein stärkeres Magnetfeld, induziert größere Wirbelströme und erzeugt daher schneller Wärme, was zu einer höheren potenziellen Temperatur führt.

Das zu erhitzende Material

Die elektrische Leitfähigkeit und die magnetischen Eigenschaften eines Materials sind entscheidend. Materialien mit höherem Widerstand erzeugen bei einer bestimmten Menge induzierten Stroms effektiver Wärme. Aus diesem Grund erwärmen sich verschiedene Metalle unter denselben Bedingungen unterschiedlich schnell.

Das Design der Induktionsspule

Form, Größe und Nähe der Spule zum Werkstück definieren die induktive Kopplung. Eine Spule, die sehr nah am Teil ist, erzeugt ein konzentrierteres Magnetfeld, überträgt Energie effizienter und ermöglicht ein schnelleres Erhitzen auf höhere Temperaturen.

Heizzeit

Wärme wird erzeugt, solange die Leistung angelegt ist. Je länger das Magnetfeld aktiv ist, desto mehr Wärme wird im Teil erzeugt, wodurch seine Temperatur ansteigt, bis es entweder schmilzt oder Wärme an die Umgebung abgibt, so schnell wie sie erzeugt wird.

Einschränkungen und Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit wird durch klare physikalische Prinzipien bestimmt, die spezifische Einschränkungen schaffen.

Materialbeschränkung: Muss leitfähig sein

Dies ist die bedeutendste Einschränkung. Die Induktionserwärmung funktioniert nur direkt bei Materialien, die elektrisch leitfähig sind, wie Metalle wie Stahl, Kupfer und Aluminium. Sie kann nicht verwendet werden, um Isolatoren wie Glas, Kunststoffe oder die meisten Keramiken direkt zu erhitzen.

Geometrie und Spulenkomplexität

Das Erhitzen von Teilen mit sehr komplexen Formen kann eine Herausforderung sein. Um eine gleichmäßige Temperatur zu erreichen, muss das Magnetfeld gleichmäßig angelegt werden, was möglicherweise eine speziell entworfene Spule erfordert, die genau der Geometrie des Teils entspricht.

Hochfrequenzeffekte

Die Frequenz des Wechselstroms beeinflusst, wie tief die Wärme eindringt. Hohe Frequenzen neigen dazu, nur die Oberfläche eines Teils zu erwärmen (bekannt als Skin-Effekt), was ideal für die Oberflächenhärtung ist, aber ungeeignet, wenn das Ziel darin besteht, das gesamte Volumen eines großen Objekts zu erwärmen.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Temperatur hängt vollständig von Ihrer Anwendung ab. Durch die Steuerung der oben genannten Faktoren können Sie den Prozess an einen spezifischen industriellen Bedarf anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturschmelzen oder -schmieden liegt: Ihr Hauptanliegen wird die Maximierung der Leistungsabgabe und die Sicherstellung einer effizienten Kopplung mit einer gut konzipierten Spule und einem Ofen sein.

- Wenn Ihr Hauptaugenmerk auf der präzisen Oberflächenhärtung liegt: Sie müssen die Leistung, die Heizzeit und die Wechselstromfrequenz sorgfältig steuern, um nur die äußere Schicht auf eine bestimmte Temperatur zu erhitzen, ohne den Kern zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf schnellem Löten oder Weichlöten liegt: Das Ziel ist eine lokalisierte, schnelle Erwärmung, die auf einer speziell entwickelten Spule basiert, die nur den Verbindungsbereich ansteuert.

Letztendlich ist die Temperatur bei der Induktionserwärmung keine Grenze, die entdeckt werden muss, sondern ein Parameter, der gesteuert werden muss.

Zusammenfassungstabelle:

| Faktor | Wie er die Temperatur beeinflusst |

|---|---|

| Stromversorgung | Höhere Leistung erzeugt stärkere Magnetfelder, was ein schnelleres Erhitzen und höhere Maximaltemperaturen ermöglicht. |

| Materialeigenschaften | Materialien mit hohem elektrischen Widerstand heizen effizienter. Metalle wie Stahl erhitzen sich schneller als Kupfer. |

| Spulendesign | Die richtige Spulengeometrie und Nähe gewährleisten eine effiziente Energieübertragung, entscheidend für das Erreichen der Zieltemperaturen. |

| Heizzeit | Die Temperatur steigt, solange Leistung angelegt wird, was eine präzise Steuerung des endgültigen Wärmeniveaus ermöglicht. |

Benötigen Sie präzise thermische Verarbeitung für Ihr Labor oder Ihre Produktionslinie?

Die Fähigkeit der Induktionserwärmung, kontrollierte, lokalisierte Wärme zu liefern, ist ein Wendepunkt für Anwendungen von der Materialsynthese bis zur Komponentenfertigung. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Induktionsheizsystemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Präzise Temperaturregelung für konsistente, wiederholbare Ergebnisse.

- Schnelles und effizientes Erhitzen zur Beschleunigung Ihrer F&E oder Produktion.

- Anpassbare Lösungen mit Spulen, die für Ihre einzigartige Werkstückgeometrie entwickelt wurden.

Lassen Sie sich von unseren Experten helfen, die Kraft der Induktionserwärmung zu nutzen. Kontaktieren Sie KINTEL noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens? Optimierung der Konsolidierung von WC/Cu-Zr-Ti-Verbundwerkstoffen

- Wie wirkt sich die Präzision der Temperaturregelung auf Ti/Al-Verbundwerkstoffe aus? Master-Vakuum-Heißpressen für überlegene Materialplastizität

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?