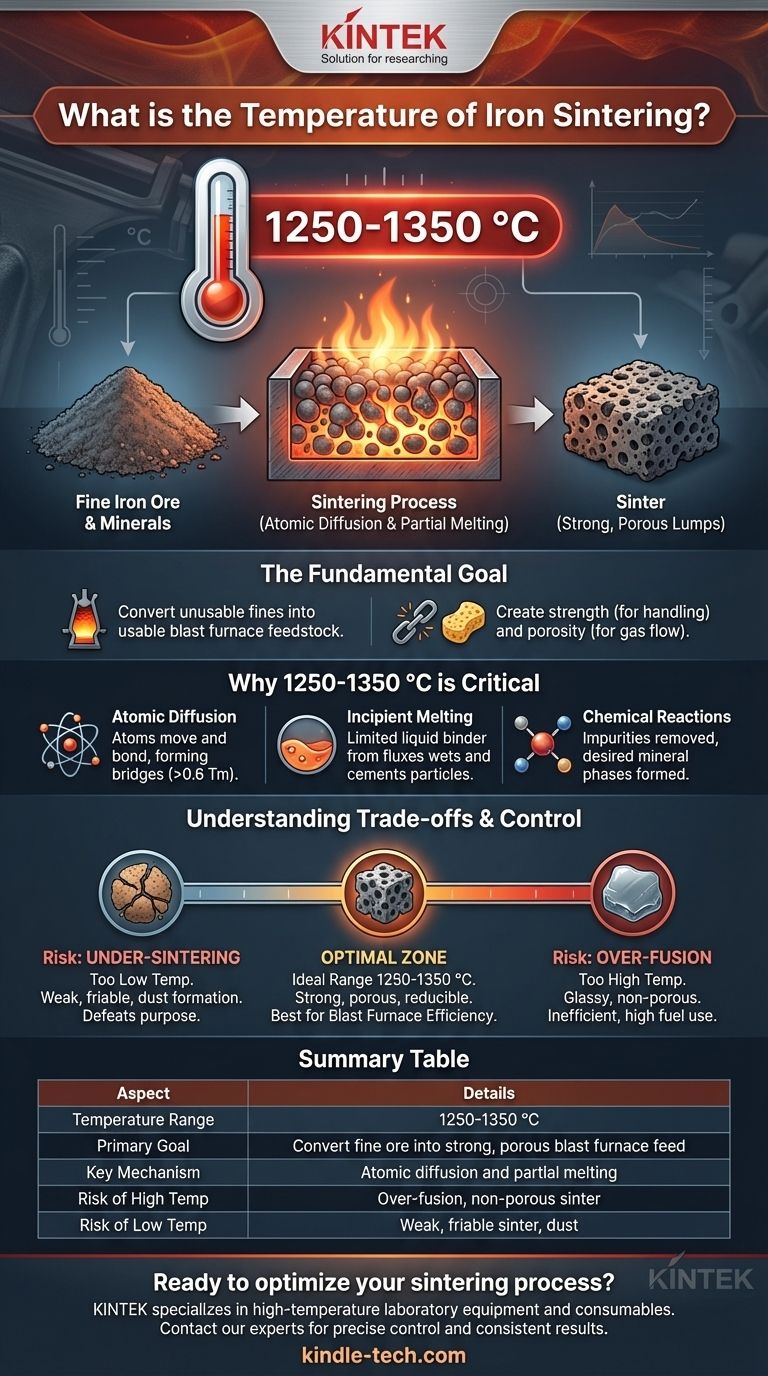

Beim Sintern von Eisenerz wird der Prozess bei einer Temperatur zwischen 1250–1350 °C durchgeführt. Bei dieser kritischen Temperatur wird die granulierte Mischung aus feinen Eisenerzen und anderen Mineralien teilweise aufgeschmolzen. Dies leitet eine Reihe chemischer Reaktionen ein, die die Partikel miteinander verbinden und eine feste, poröse Masse bilden, die als Sinter bekannt ist.

Die spezifische Temperatur für das Eisensintern ist nicht willkürlich; es ist ein sorgfältig kontrollierter Punkt unterhalb des vollständigen Schmelzpunkts von Eisen. Diese Temperatur ist hoch genug, um die Atomdiffusion und das Teilaufschmelzen zur Bindung zu ermöglichen, aber niedrig genug, um die notwendige Porosität für die Endanwendung im Hochofen aufrechtzuerhalten.

Das grundlegende Ziel des Eisenerzsinterns

Das Sintern ist ein entscheidender Schritt im Stahlherstellungsprozess. Sein Hauptzweck besteht darin, unbrauchbare feine Eisenerze in ein Produkt mit der richtigen Größe, Festigkeit und den richtigen chemischen Eigenschaften für einen Hochofen umzuwandeln.

Von feinen Partikeln zu brauchbarem Einsatzmaterial

Roh-Eisenerz, das aus Minen gewonnen wird, besteht oft aus feinen Partikeln. Würden diese direkt in einen Hochofen eingebracht, würden sie den Durchfluss der heißen Gase behindern, die für den Reduktionsprozess erforderlich sind. Das Sintern agglomeriert diese Feinanteile zu größeren, gleichmäßigeren Brocken.

Schaffung von Festigkeit und Porosität

Das Ziel ist es, ein Material zu schaffen, das mechanisch stark genug ist, um Handhabung und das Gewicht der Materialssäule im Ofen auszuhalten. Gleichzeitig muss der Sinter porös sein, damit reduzierende Gase effizient zirkulieren und mit den Eisenoxiden reagieren können.

Warum der Bereich von 1250–1350 °C kritisch ist

Das spezifische Temperaturfenster ist das Ergebnis eines Ausgleichs mehrerer physikalischer und chemischer Phänomene. Es hängt direkt mit der Schmelztemperatur von Eisen (ungefähr 1538 °C) und dem Verhalten der anderen Materialien in der Mischung zusammen.

Das Prinzip der Atomdiffusion

Damit Partikel sich verbinden können, müssen sich Atome an den Kontaktstellen bewegen und neu anordnen können, wodurch die Oberfläche reduziert und eine feste Brücke gebildet wird. Dieser Prozess, bekannt als Diffusion, erfordert erhebliche thermische Energie. Die Sintertemperaturen liegen typischerweise über dem 0,6-fachen der absoluten Schmelztemperatur des Materials, ein Schwellenwert, den dieser Bereich bequem überschreitet.

Beginnendes (Teil-)Aufschmelzen

Bei diesem Prozess wird das Eisenerz nicht vollständig geschmolzen. Stattdessen entsteht eine begrenzte Menge an flüssiger Phase aus den Flussmitteln (wie Kalkstein) und anderen niedrig schmelzenden Verbindungen in der Mischung. Diese Flüssigkeit wirkt als Bindemittel, benetzt die festen Partikel und erstarrt beim Abkühlen, um sie miteinander zu verfestigen.

Förderung erwünschter chemischer Reaktionen

Die hohe Temperatur treibt auch wesentliche chemische Reaktionen voran. Sie hilft, flüchtige Verunreinigungen zu entfernen und beginnt die Bildung wichtiger Mineralphasen, wie Calciumferrite, die dem Endprodukt seine wünschenswerte Festigkeit und Reduzierbarkeit verleihen.

Verständnis der Kompromisse und Prozesskontrolle

Das Erreichen einer optimalen Sinterqualität erfordert eine strenge Kontrolle, da Abweichungen von der Zieltemperatur das Endprodukt erheblich beeinträchtigen können.

Das Risiko der Überfusion

Wenn die Temperatur zu hoch ist, kommt es zu übermäßigem Schmelzen. Dies kann zur Bildung eines glasigen, nicht porösen Sinters führen. Dieses Material ist für Gase schwer im Hochofen zu durchdringen, was die Effizienz verringert und den Kraftstoffverbrauch erhöht.

Das Problem des Untersinterns

Wenn die Temperatur zu niedrig ist, sind Diffusion und Teilaufschmelzen unzureichend. Der resultierende Sinter ist schwach, brüchig und neigt dazu, während des Transports oder im Ofen zu Staub zu zerfallen, was den gesamten Zweck des Prozesses zunichtemacht.

Die Bedeutung der Atmosphäre

Das Sintern wird in einer kontrollierten Atmosphäre durchgeführt, oft mit erzwungener Luft. Diese liefert den für die Verbrennung des Brennstoffs im Sintergemisch (typischerweise Koksgrus) notwendigen Sauerstoff und hilft, den Oxidationszustand des Eisens zu kontrollieren, was für die Eigenschaften des Endprodukts entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die genaue Temperatur und die Bedingungen werden auf der Grundlage der spezifischen Mineralogie des Erzes und der gewünschten Eigenschaften des Endsinters optimiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Hochofeneffizienz liegt: Sie müssen sicherstellen, dass der Sinter eine hohe Porosität und Reduzierbarkeit aufweist, was eine strenge Temperaturkontrolle innerhalb des idealen Fensters von 1250–1350 °C erfordert, um eine Überfusion zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von konsistentem, starkem Sinter liegt: Konzentrieren Sie sich darauf, eine homogene Mischung zu erreichen und stabile thermische Bedingungen über das gesamte Sinterbett aufrechtzuerhalten, um schwache, untersinterte Zonen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialwissenschaft liegt: Denken Sie daran, dass die Funktion der Temperatur darin besteht, genügend thermische Energie (typischerweise >0,6 Tm) bereitzustellen, um die Aktivierungsbarrieren für die Atomdiffusion zu überwinden, was der Kernmechanismus der Konsolidierung ist.

Letztendlich geht es bei der Beherrschung der Sintertemperatur darum, die atomare Mobilität mit der strukturellen Integrität in Einklang zu bringen, um den idealen Input für die Eisenproduktion zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 1250–1350 °C |

| Hauptziel | Umwandlung von feinem Eisenerz in starke, poröse Brocken für die Hochofenzufuhr |

| Schlüsselmechanismus | Atomdiffusion und Teilaufschmelzen zur Bindung der Partikel |

| Risiko bei hoher Temp. | Überfusion, die zu nicht porösem, ineffizientem Sinter führt |

| Risiko bei niedriger Temp. | Schwacher, brüchiger Sinter, der zu Staub zerfällt |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte und Verbrauchsmaterialien für Materialtests und Prozessentwicklung. Ob Sie Sinterparameter erforschen oder die Produktion skalieren, unsere robusten Öfen und fachkundige Unterstützung können Ihnen helfen, eine präzise Temperaturkontrolle und konsistente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie wir Ihr Labor und Ihre Produktionsziele in der Eisen- und Stahlherstellung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur