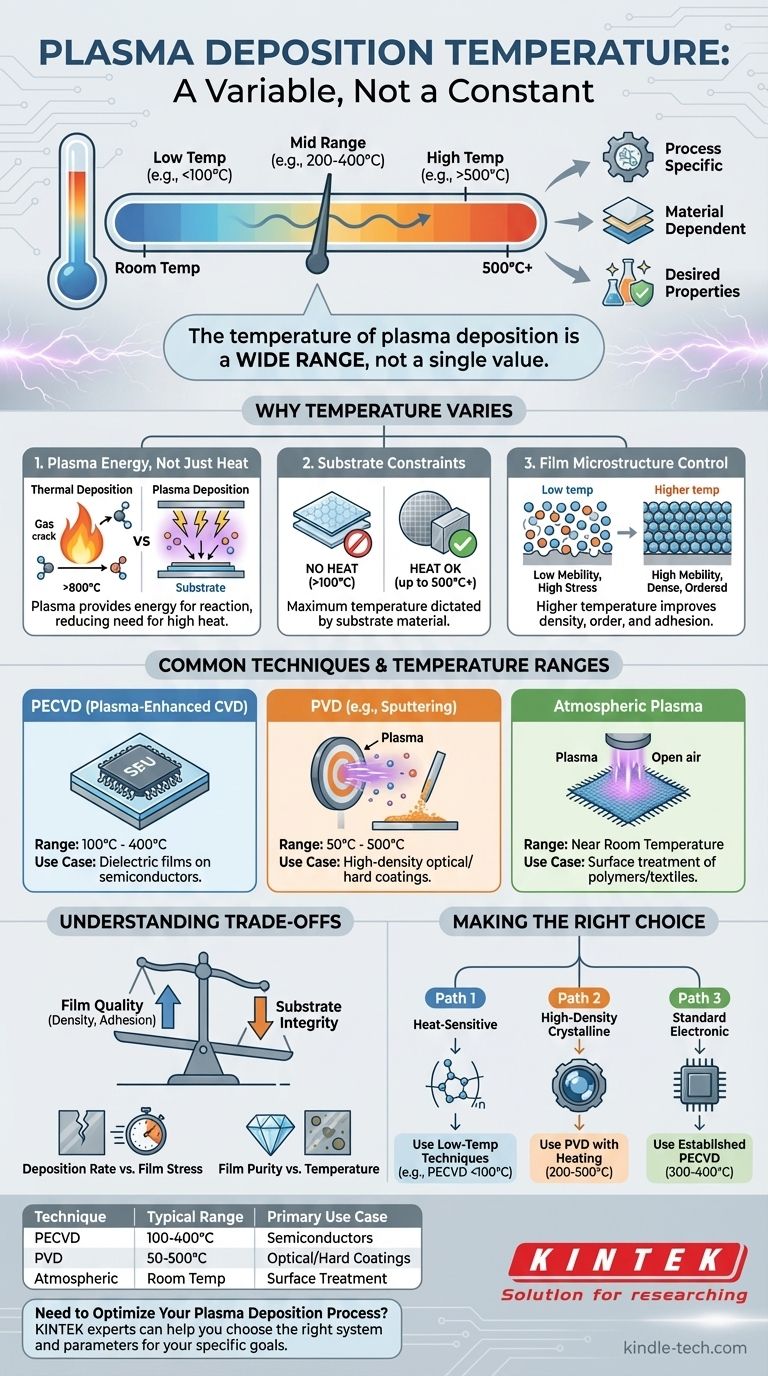

Die Temperatur der Plasmaabscheidung ist kein Einzelwert, sondern ein breiter Bereich, der vollständig vom spezifischen Prozess, dem abzuscheidenden Material und den gewünschten Eigenschaften des Endfilms abhängt. Während einige Techniken nahe Raumtemperatur (25 °C) arbeiten, nutzen andere eine Substratheizung von bis zu 500 °C oder mehr, um die Struktur und Qualität des Films zu steuern. Der Schlüssel ist, dass Plasma die Energie für die Reaktion liefert und somit den Bedarf an hohen Temperaturen, die für rein thermische Methoden typisch sind, reduziert.

Der entscheidende Vorteil der Plasmaabscheidung ist ihre Fähigkeit, hochwertige Filme bei deutlich niedrigeren Substrattemperaturen als herkömmliche Methoden wie die thermische chemische Gasphasenabscheidung (CVD) abzuscheiden. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien, aber die gewählte Temperatur bleibt ein entscheidender Hebel zur Steuerung von Filmeigenschaften wie Dichte, Spannung und Haftung.

Warum die Temperatur eine Variable und keine Konstante ist

Das Kernprinzip der Plasmaabscheidung ist die Verwendung eines energetisierten Gases (Plasma), um den Abscheidungsprozess anzutreiben, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dies verändert die Rolle der Temperatur grundlegend.

Die Rolle der Plasmaenergie

Bei der traditionellen thermischen Abscheidung sind hohe Temperaturen (oft >800 °C) erforderlich, um genügend Energie bereitzustellen, um Prekursor-Gase abzubauen und einen Film zu bilden. Bei der Plasmaabscheidung liefern Kollisionen mit energetischen Elektronen und Ionen innerhalb des Plasmas diese Energie. Das bedeutet, dass das Substrat selbst nicht intensiv erhitzt werden muss.

Das Substratmaterial ist die primäre Einschränkung

Die maximal zulässige Temperatur wird fast immer durch das Substratmaterial bestimmt. Die Beschichtung eines Polymers oder Kunststoffs erfordert einen Prozess unterhalb seiner Glasübergangstemperatur, oft unter 100 °C. Im Gegensatz dazu ermöglicht die Abscheidung eines Films auf einem Siliziumwafer oder einer Metallkomponente die Verwendung viel höherer Temperaturen, um die Filmeigenschaften zu verbessern.

Temperatur steuert die Mikrostruktur des Films

Auch wenn sie für die Grundreaktion nicht erforderlich ist, ist die Substrattemperatur ein mächtiges Werkzeug. Höhere Temperaturen verleihen den abgeschiedenen Atomen mehr Oberflächenmobilität, wodurch sie sich zu einem dichteren, geordneteren und weniger gespannten Film anordnen können. Dies ist eine bewusste Entscheidung von Prozessingenieuren, um spezifische Leistungsziele zu erreichen.

Gängige Techniken und ihre Temperaturbereiche

Verschiedene Plasmaabscheidungsmethoden arbeiten in unterschiedlichen Temperaturbereichen, die jeweils für verschiedene Anwendungen geeignet sind.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

PECVD ist das klassische Beispiel für einen Niedertemperaturprozess. Es wird in der Halbleiterindustrie häufig eingesetzt, um dielektrische Filme wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) auf Bauteilen abzuscheiden, die hohen Temperaturen nicht standhalten können. Typische Substrattemperaturen liegen zwischen 100 °C und 400 °C.

Physikalische Gasphasenabscheidung (PVD)

Prozesse wie das Magnetronsputtern fallen unter die Kategorie PVD. Hier wird Plasma verwendet, um ein Target zu bombardieren und Atome auszustoßen, die sich dann auf dem Substrat ablagern. Obwohl der Prozess ohne externe Heizung ("Raumtemperatur") ablaufen kann, ist es üblich, das Substrat von 50 °C bis 500 °C zu erhitzen, um die Filmdichte und Haftung zu verbessern, insbesondere bei optischen oder Hartstoffbeschichtungen.

Atmosphärische Plasmaabscheidung

Diese aufkommende Technik arbeitet an der Luft, nicht in einer Vakuumkammer. Da sie oft für die schnelle Oberflächenbehandlung wärmeempfindlicher Materialien wie Textilien und Polymere eingesetzt wird, läuft sie fast immer bei nahezu Raumtemperatur ab. Das Ziel ist typischerweise die Oberflächenmodifikation (z. B. Verbesserung der Benetzbarkeit) und nicht der Aufbau eines dicken Films.

Die Kompromisse verstehen

Die Wahl einer Abscheidungstemperatur beinhaltet das Abwägen konkurrierender Faktoren. Es ist nicht einfach eine Frage von "niedriger ist besser".

Filmqualität vs. Substratintegrität

Der primäre Kompromiss besteht zwischen der Erzielung der höchstmöglichen Filmqualität (dicht, stabil, gute Haftung) und der Erhaltung der Integrität des Substrats. Höhere Temperaturen ergeben im Allgemeinen bessere Filme, schränken aber die Auswahl der Substratmaterialien ein.

Abscheidungsrate vs. Spannung

Obwohl nicht immer ein direkter Zusammenhang besteht, kann die Temperatur die Abscheidungsrate beeinflussen. Wichtiger ist, dass eine Abscheidung bei zu niedriger Temperatur zu Filmen mit hoher innerer Spannung führen kann, was im Laufe der Zeit zu Rissen oder Delaminationen führen kann. Sanftes Erhitzen kann helfen, diese Spannung während des Filmwachstums zu entspannen.

Reinheit vs. Temperatur

Bei PECVD können Niedertemperaturprozesse manchmal zum Einbau unerwünschter Elemente, wie Wasserstoff, in den Film führen. Dies kann seine elektrischen oder optischen Eigenschaften verändern. Eine Erhöhung der Temperatur kann helfen, diese flüchtigen Verunreinigungen während der Abscheidung auszutreiben, was zu einem reineren Film führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Abscheidungstemperatur wird durch Ihr primäres Ziel und Ihre Materialbeschränkungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate (wie Polymere oder Kunststoffe) liegt: Sie müssen Niedertemperaturtechniken wie PECVD oder atmosphärisches Plasma verwenden und die Prozesstemperatur unter dem Zersetzungspunkt des Materials halten (oft <100 °C).

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochdichter, kristalliner Filme (für Optik oder Verschleißfestigkeit) liegt: Sie sollten einen Prozess wie PVD mit gezielter Substratheizung verwenden, oft zwischen 200 °C und 500 °C, vorausgesetzt, das Substrat kann dies tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung standardmäßiger elektronischer Filme (wie SiN auf Silizium) liegt: Ein etablierter PECVD-Prozess im Bereich von 300 °C bis 400 °C ist der Industriestandard für das Gleichgewicht zwischen Qualität und Durchsatz.

Letztendlich ist die Temperatur bei der Plasmaabscheidung ein kritischer Kontrollparameter, der verwendet wird, um das Ergebnis des Prozesses an Ihre spezifische Anwendung anzupassen.

Zusammenfassungstabelle:

| Technik | Typischer Temperaturbereich | Primärer Anwendungsfall |

|---|---|---|

| PECVD | 100°C - 400°C | Dielektrische Filme auf Halbleitern |

| PVD (z.B. Sputtern) | 50°C - 500°C | Hochdichte optische/harte Beschichtungen |

| Atmosphärisches Plasma | Nahe Raumtemperatur | Oberflächenbehandlung von Polymeren/Textilien |

Müssen Sie Ihren Plasmaabscheidungsprozess optimieren?

Die Wahl der richtigen Temperatur ist entscheidend für die Dichte, Haftung und Leistung Ihres Films. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Plasmaabscheidung. Wir können Ihnen helfen, das richtige System und die richtigen Parameter auszuwählen, um Ihre spezifischen Ziele zu erreichen, egal ob Sie wärmeempfindliche Polymere beschichten oder hochwertige kristalline Filme benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen