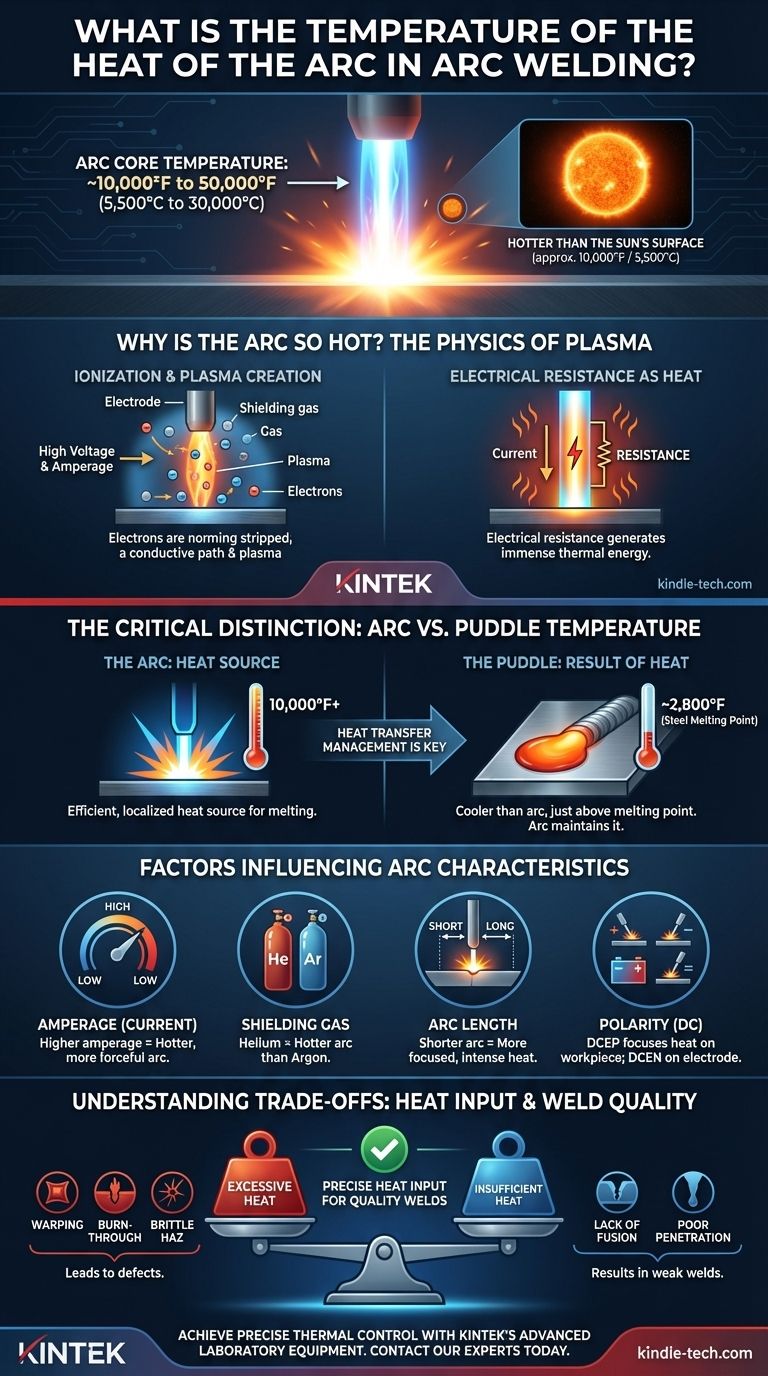

Die Temperatur im Kern eines Schweißlichtbogens ist erstaunlich hoch und reicht von ungefähr 10.000°F bis über 50.000°F (5.500°C bis 30.000°C). Diese Spanne ist weitaus heißer als die Oberfläche der Sonne, die etwa 10.000°F / 5.500°C beträgt. Diese extreme Hitze ist notwendig, um das Grundmetall und das Zusatzwerkstoff sofort aufzuschmelzen und so den Schmelzbad zu bilden, aus dem die Schweißnaht entsteht.

Die zentrale Erkenntnis ist nicht die spezifische Temperatur, sondern das Verständnis des Unterschieds zwischen der Hitze des Lichtbogens und der tatsächlich auf das Werkstück übertragenen Wärme. Die Fähigkeit eines Schweißers liegt darin, die Faktoren zu kontrollieren, die diesen Wärmetransfer steuern, da dies die Qualität und Integrität der fertigen Schweißnaht bestimmt.

Warum ist der Lichtbogen so heiß? Die Physik des Plasmas

Die intensive Hitze eines Schweißlichtbogens ist ein direktes Ergebnis der Umwandlung von elektrischer Energie in thermische Energie durch einen Aggregatzustand, der als Plasma bezeichnet wird.

Erzeugung des Plasmazustands

Wenn ein elektrischer Strom mit hoher Spannung und hoher Stromstärke zwischen der Elektrode und dem Werkstück gezündet wird, werden Elektronen von den Atomen des Schutzgases gelöst. Dieser als Ionisation bezeichnete Prozess erzeugt eine supererhitzte, elektrisch leitfähige Gassäule, die als Plasma bekannt ist.

Elektrischer Widerstand als Wärme

Diese Plasmasäule ist kein perfekter Leiter. Sie weist einen elektrischen Widerstand auf, und wenn der massive Strom der Schweißstromquelle durch sie fließt, erzeugt dieser Widerstand eine immense Menge an thermischer Energie. Dies ist die Quelle der unglaublichen Temperatur des Lichtbogens.

Der entscheidende Unterschied: Lichtbogen- vs. Schmelzbadtemperatur

Viele Fachleute verwenden die Begriffe „Lichtbogentemperatur“ und „Schweißtemperatur“ fälschlicherweise synonym. Das Verständnis des Unterschieds ist grundlegend für die Steuerung des Schweißprozesses.

Der Lichtbogen: Die Wärmequelle

Betrachten Sie den Schweißlichtbogen als den Brenner eines Gasherdes. Sein Zweck ist es, eine unglaublich effiziente, lokalisierte Wärmequelle zu sein. Seine Temperatur von über 10.000°F ermöglicht es ihm, Metall bei Kontakt zu schmelzen.

Das Schmelzbad: Das Ergebnis des Wärmeeintrags

Das geschmolzene Schweißbad selbst ist viel kühler als der Lichtbogen. Seine Temperatur liegt nur geringfügig über dem Schmelzpunkt des geschweißten Metalls. Der Schmelzpunkt von Stahl liegt beispielsweise bei etwa 2.800°F (1.538°C). Die Energie des Lichtbogens wird verwendet, um dieses Bad zu erzeugen und zu erhalten, nicht um das gesamte Bad auf die Temperatur des Lichtbogens zu erhitzen.

Faktoren, die die Lichtbogencharakteristik beeinflussen

Die Temperatur und das Verhalten des Lichtbogens sind nicht statisch. Es sind dynamische Variablen, die ein erfahrener Schweißer manipuliert, um das gewünschte Ergebnis zu erzielen.

Zusammensetzung des Schutzgases

Die Art des verwendeten Schutzgases hat einen tiefgreifenden Einfluss auf den Lichtbogen. Helium beispielsweise hat eine höhere Wärmeleitfähigkeit als Argon, was zu einem heißeren Lichtbogen führt, der ein breiteres Wärmemuster und eine tiefere Durchdringung bietet, was bei dickem Aluminium oder Kupfer nützlich ist.

Stromstärke (Ampere)

Die Stromstärke ist die direkteste Kontrolle über den Wärmeeintrag. Eine Erhöhung der Stromstärke zwingt mehr elektrischen Strom durch das Plasma, erhöht dessen Widerstand und erzeugt einen heißeren, kraftvolleren Lichtbogen.

Lichtbogenlänge

Die Lichtbogenlänge – der Abstand zwischen Elektrode und Werkstück – beeinflusst die Konzentration der Wärme. Ein kürzerer Lichtbogen ist fokussierter und intensiver und konzentriert die Wärme auf einen kleineren Bereich. Ein längerer Lichtbogen ist weniger stabil und verteilt die Wärme über einen größeren Bereich.

Polarität (DC-Schweißen)

Beim DC-Schweißen bestimmt die Polarität, wo der Großteil der Wärme konzentriert wird.

- Gleichstrom, Elektrode Plus (DCEP): Etwa zwei Drittel der Wärme konzentrieren sich auf das Werkstück, was eine tiefere Durchdringung ermöglicht. Dies ist Standard für Stab- und MIG-Schweißen.

- Gleichstrom, Elektrode Minus (DCEN): Die Wärme konzentriert sich auf die Elektrode. Dies ist für das WIG-Schweißen unerlässlich, da es verhindert, dass die Wolfram-Elektrode schmilzt, während das Werkstück geschmolzen wird.

Die Abwägungen verstehen: Wärmeeintrag und Schweißqualität

Das Ziel ist nicht einfach, den heißesten möglichen Lichtbogen zu erzeugen. Das Ziel ist es, die exakte Wärmemenge für eine bestimmte Verbindung bereitzustellen.

Die Gefahr übermäßiger Hitze

Ein zu hoher Wärmeeintrag, verursacht durch hohe Stromstärken oder langsame Vorschubgeschwindigkeit, führt zu ernsthaften Fehlern. Dazu gehören Verzug (Verformung), Durchbrand bei dünnen Materialien und eine große, spröde Wärmeeinflusszone (WEZ), die die Festigkeit des Grundmetalls beeinträchtigt.

Das Problem bei unzureichender Hitze

Ein zu geringer Wärmeeintrag, verursacht durch niedrige Stromstärke oder schnelle Vorschubgeschwindigkeit, ist genauso schlimm. Dies führt zu einer schwachen Schweißnaht mit Mangelschweißung (fehlende Durchschweißung), bei der das Schweißgut nicht richtig mit dem Grundmaterial verschmilzt, und schlechter Durchdringung.

Anwendung auf Ihr Projekt

Ihr Ziel ist es, die Lichtbogencharakteristiken zu manipulieren, um den Wärmeeintrag für Ihre spezifische Anwendung zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen dünner Materialien liegt: Ihr Ziel ist es, den Wärmeeintrag zu minimieren, indem Sie eine geringere Stromstärke, eine schnellere Vorschubgeschwindigkeit und ein Verfahren (wie WIG) oder Gas verwenden, das eine präzise, energiearme Steuerung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf tiefer Durchdringung bei dickem Blech liegt: Sie müssen den effektiven Wärmeeintrag maximieren, indem Sie eine höhere Stromstärke, eine langsamere Vorschubgeschwindigkeit und eine Verfahren-/Gaskombination (wie DCEP mit einem hohen Heliumanteil) verwenden, die die Wärme in das Material treibt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialeigenschaften liegt: Sie müssen den gesamten Wärmeeintrag sorgfältig steuern, indem Sie Stromstärke und Vorschubgeschwindigkeit ausgleichen, um die Wärmeeinflusszone (WEZ) so klein wie möglich zu halten.

Letztendlich bedeutet die Beherrschung des Lichtbogens, seine Temperatur nicht als statische Zahl, sondern als dynamisches Werkzeug zu betrachten, das Sie steuern, um eine perfekte Schweißnaht zu erzielen.

Zusammenfassungstabelle:

| Schweißfaktor | Auswirkung auf Lichtbogentemperatur & Wärmeeintrag |

|---|---|

| Schutzgas | Helium erzeugt einen heißeren Lichtbogen als Argon für tiefere Durchdringung |

| Stromstärke | Höhere Stromstärke erhöht die Lichtbogentemperatur und -kraft |

| Lichtbogenlänge | Kürzerer Lichtbogen = fokussiertere, intensivere Hitze |

| Polarität (DC) | DCEP konzentriert die Hitze auf das Werkstück; DCEN auf die Elektrode |

Erzielen Sie präzise thermische Kontrolle in Ihren Schweißprozessen mit den fortschrittlichen Laborgeräten von KINTEK. Ob Sie neue Schweißtechniken entwickeln, die Materialintegrität testen oder die Wärmeeinflusszone (WEZ) analysieren – unsere Hochtemperaturöfen, Plasmasysteme und Materialtest-Verbrauchsmaterialien sind darauf ausgelegt, Ihre F&E- und Qualitätskontrollanforderungen zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, den Wärmeeintrag zu optimieren und die Schweißqualität sicherzustellen.

Nehmen Sie jetzt Kontakt mit dem KINTEK Laborteam auf!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Kleine Spritzgießmaschine für Laboranwendungen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum