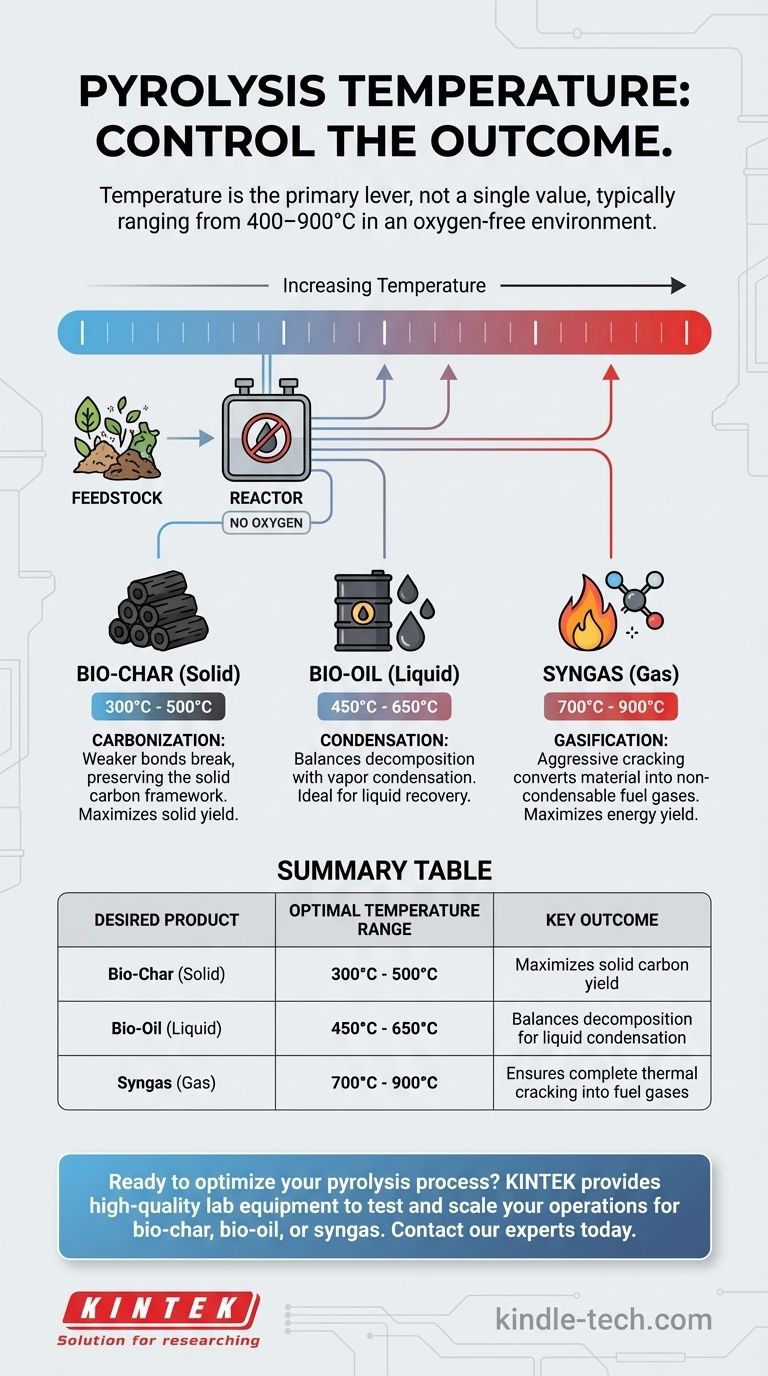

Die Temperatur der Pyrolyse ist kein Einzelwert, sondern ein sorgfältig kontrollierter Bereich, der vollständig vom Ausgangsmaterial und dem gewünschten Endprodukt abhängt. Dieser thermochemische Prozess, der Material in einer sauerstofffreien Umgebung zersetzt, läuft typischerweise zwischen 400-900°C ab, obwohl er für Materialien wie Holz bereits bei Temperaturen von 200°C beginnen kann.

Das grundlegende Prinzip ist, dass die Temperatur der primäre Hebel ist, um das Ergebnis der Pyrolyse zu steuern. Niedrigere Temperaturen werden verwendet, um die Produktion von fester Biokohle zu maximieren, während höhere Temperaturen verwendet werden, um die Ausbeute an energiereichem Synthesegas zu maximieren.

Wie die Temperatur die Pyrolyseergebnisse bestimmt

Bei der Pyrolyse geht es im Wesentlichen darum, Wärme zu nutzen, um komplexe Materialien in einfachere, wertvollere Substanzen zu zerlegen. Die spezifisch angewandte Temperatur bestimmt direkt, welche Substanzen in welcher Menge produziert werden.

Das Kernprinzip: Thermische Zersetzung

Die Pyrolyse beinhaltet das Erhitzen eines Materials, wie Biomasse oder Kunststoff, in einem Reaktor ohne Sauerstoff. Die Abwesenheit von Sauerstoff ist entscheidend; sie verhindert die Verbrennung und zwingt stattdessen die langen Molekülketten des Materials dazu, zu zerbrechen oder zu "cracken", in kleinere Moleküle.

Die Endprodukte fallen in drei Kategorien: ein fester Rückstand (Biokohle), eine kondensierbare Flüssigkeit (Bioöl) und nicht kondensierbare Gase (Synthesegas).

Niedertemperatur-Pyrolyse (Karbonisierung)

Bei niedrigeren Temperaturen, typischerweise unter 500°C, ist der Zersetzungsprozess weniger intensiv. Die schwächeren chemischen Bindungen brechen, aber viele der stabileren Kohlenstoffstrukturen bleiben intakt.

Dieser Prozess begünstigt die Produktion eines hochwertigen, kohlenstoffreichen Feststoffs. Dies ist das Prinzip hinter der Herstellung von Holzkohle oder Biokohle, wo das Ziel ist, so viel wie möglich des festen Kohlenstoffgerüsts zu erhalten.

Hochtemperatur-Pyrolyse (Vergasung)

Wenn die Temperatur ansteigt, im Allgemeinen über 700°C, wird die thermische Energie intensiv genug, um selbst die stärksten molekularen Bindungen zu brechen.

Dieser aggressive Crack-Prozess wandelt den größten Teil des Materials, einschließlich der bei niedrigeren Temperaturen gebildeten Flüssigkeiten und Feststoffe, in einfache, nicht kondensierbare Gase wie Wasserstoff, Kohlenmonoxid und Methan um. Dies ist die ideale Bedingung zur Maximierung der Synthesegas-Ausbeute für die Kraftstoff- oder Energieerzeugung.

Mittlere Temperaturen für Bioöl

Um die Produktion von flüssigem Bioöl zu maximieren, streben die Betreiber einen Mittelweg an, oft zwischen 450-650°C.

Bei diesen Temperaturen ist der Prozess heiß genug, um das Ausgangsmaterial abzubauen, aber kühl genug, um die entstehenden Dämpfe zu kondensieren, bevor sie weiter zu Gas gecrackt werden.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keine einzelne "beste" Temperatur, sondern nur die optimale Temperatur für ein bestimmtes Ziel.

Energieverbrauch vs. Output

Höhere Temperaturen erfordern einen deutlich höheren Energieeinsatz. Der Betrieb eines Reaktors bei 800°C ist weitaus kostspieliger als der Betrieb bei 450°C. Diese Energiekosten müssen durch den Wert des Endprodukts, wie z.B. großvolumiges Synthesegas zur Stromerzeugung, gerechtfertigt sein.

Es ist mehr als nur die Temperatur

Obwohl die Temperatur der dominierende Faktor ist, wirkt sie nicht isoliert. Andere Variablen, einschließlich des Ausgangsmaterialtyps, der Heizrate, des Drucks und der Verweilzeit im Reaktor, interagieren alle, um die endgültigen Produktausbeuten zu beeinflussen. Die Optimierung eines Prozesses erfordert die Abstimmung all dieser Faktoren im Einklang.

Die richtige Temperatur für Ihr Ziel wählen

Der richtige Ansatz besteht darin, zuerst Ihr gewünschtes Ergebnis zu definieren und dann die Temperatur zu wählen, die erforderlich ist, um es zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von fester Biokohle liegt: Entscheiden Sie sich für eine Niedertemperatur-Pyrolyse, typischerweise im Bereich von 300-500°C, um die Feststoffausbeute und den Kohlenstoffgehalt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigem Bioöl liegt: Zielen Sie auf moderate Temperaturen ab, oft zwischen 450-650°C, die den Abbau mit der Fähigkeit zur Kondensation wertvoller Dämpfe ausgleichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Verwenden Sie Hochtemperatur-Pyrolyse, im Allgemeinen über 700°C, um eine vollständige thermische Spaltung in nicht kondensierbare Gase sicherzustellen.

Letztendlich bedeutet die Beherrschung der Pyrolyse, die Temperatur nicht als feste Einstellung, sondern als primäre Steuerung zur Umwandlung von Abfall in Wert zu betrachten.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Optimaler Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|

| Biokohle (fest) | 300°C - 500°C | Maximiert die Ausbeute an festem Kohlenstoff |

| Bioöl (flüssig) | 450°C - 650°C | Gleicht den Abbau für die Flüssigkeitskondensation aus |

| Synthesegas (Gas) | 700°C - 900°C | Sorgt für vollständiges thermisches Cracken zu Brenngasen |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die präzise Temperaturkontrolle, die für maximale Ausbeute erforderlich ist, hängt von hochwertigen Laborgeräten ab. KINTEK ist spezialisiert auf Reaktoren und Verbrauchsmaterialien, die für die genaue Prüfung und Skalierung Ihrer Pyrolyseoperationen benötigt werden, egal ob Ihr Ziel die Produktion von Biokohle, Bioöl oder Synthesegas ist. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihr spezifisches Ausgangsmaterial und Ihre Ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf