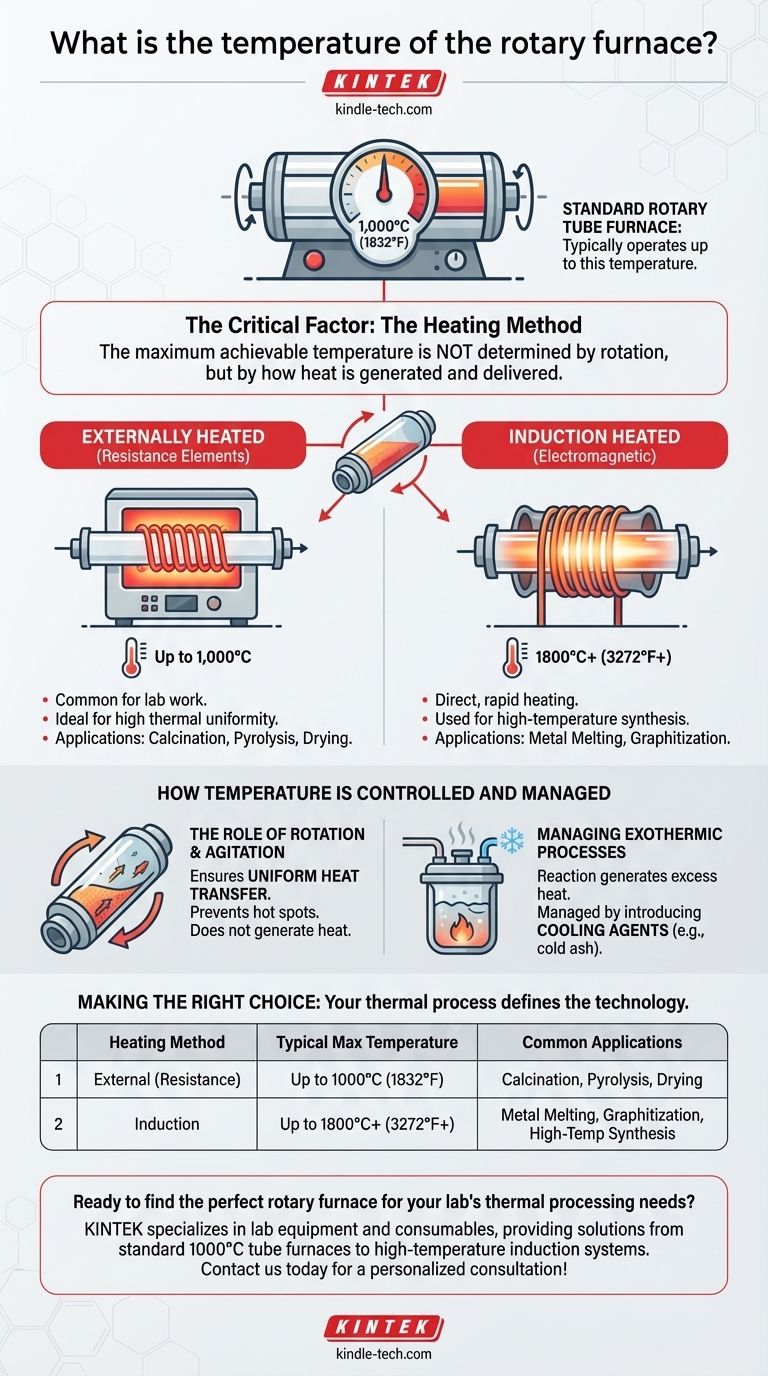

Kurz gesagt, ein Standard-Drehrohrofen arbeitet typischerweise bei Temperaturen von bis zu 1.000°C (1832°F). Diese Zahl erzählt jedoch nur einen Teil der Geschichte, da die maximal erreichbare Temperatur nicht durch die Rotation des Ofens, sondern durch seine spezifische Heizmethode bestimmt wird.

Die wichtigste Erkenntnis ist, dass der Begriff „Drehrohrofen“ die mechanische Funktion des Drehens von Material beschreibt, nicht die Heiztechnologie. Die Temperaturfähigkeit hängt vollständig davon ab, ob er extern durch Elemente, durch Induktion oder durch eine direkte Flamme beheizt wird.

Der kritische Faktor: Die Heizmethode

Die Funktion der Rotation besteht darin, das Material zu bewegen, um sicherzustellen, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist. Die tatsächliche Temperaturgrenze wird dadurch bestimmt, wie diese Wärme erzeugt und zugeführt wird.

Extern beheizte Drehrohröfen

Dies ist der gebräuchlichste Typ für Labor- und Pilotanlagen. Das Material bewegt sich durch ein rotierendes Rohr, das sich in einem größeren, stationären Ofen befindet.

Diese werden typischerweise durch elektrische Widerstandsheizelemente beheizt, weshalb ihr oberer Bereich im Allgemeinen auf etwa 1.000°C begrenzt ist. Sie sind ideal für Prozesse, die eine hohe thermische Gleichmäßigkeit und kontrollierte Atmosphären erfordern, wie z.B. Kalzinierung oder Pyrolyse.

Induktionsbeheizte Drehrohröfen

Für Anwendungen mit viel höheren Temperaturen kann eine Induktionsspule als Wärmequelle verwendet werden. Diese Methode nutzt elektromagnetische Induktion, um das leitfähige Material (oder einen leitfähigen Tiegel) im Rohr direkt zu erwärmen.

Induktionssysteme können extreme Temperaturen erreichen, oft 1800°C (3272°F) oder mehr. Sie werden zum Schmelzen von Metallen, zur Graphitierung und für andere Hochtemperatur-Materialsynthesen eingesetzt, bei denen eine direkte, schnelle Erwärmung erforderlich ist.

Wie die Temperatur geregelt und verwaltet wird

Die Kontrolle der thermischen Umgebung ist genauso wichtig wie das Erreichen der Spitzentemperatur. Die Merkmale des Ofens sind für diesen Zweck ausgelegt.

Die Rolle von Rotation und Rühren

Die Rotationsgeschwindigkeit, die Richtung (vorwärts oder rückwärts) und die Verwendung von internen Rechen oder Rührern dienen nicht der Wärmeerzeugung.

Stattdessen sind diese mechanischen Aktionen primäre Kontrollhebel für den Wärmeübergang. Sie sorgen dafür, dass das Material richtig gemischt wird, verhindern Hot Spots und fördern eine gleichmäßige Reaktion oder Phasenänderung in der gesamten Charge.

Temperaturmanagement bei exothermen Prozessen

Bei einigen Anwendungen, wie der Müllverbrennung, kann die Reaktion selbst Wärme erzeugen und die Temperatur zu stark ansteigen lassen.

In diesen Betriebsszenarien wird die Temperatur durch die Zugabe eines Kühlmittels gesteuert. Eine gängige Methode ist die Zugabe von kalter Asche oder anderem inerten Material, um überschüssige Wärme aufzunehmen und das System wieder in seinen Zielbetriebsbereich zu bringen.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Temperaturanforderungen gegen Prozessanforderungen und Kosten.

Drehrohrofen (extern beheizt)

- Vorteil: Bietet eine ausgezeichnete Temperaturgleichmäßigkeit und eignet sich gut für die Verarbeitung von Pulvern und körnigen Materialien in einer kontrollierten Atmosphäre.

- Einschränkung: Begrenzt auf ca. 1.000°C, wodurch er für das Schmelzen der meisten Metalle oder für Ultrahochtemperaturkeramiken ungeeignet ist.

Drehrohrofen (induktionsbeheizt)

- Vorteil: Kann sehr hohe Temperaturen (1800°C+) erreichen, die für Metallurgie und fortschrittliche Materialien benötigt werden.

- Einschränkung: Der Prozess hängt von der elektrischen Leitfähigkeit des zu beheizenden Materials ab und kann eine komplexere und kostspieligere Einrichtung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie beginnt mit der Definition Ihrer thermischen Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung, Trocknung oder Pyrolyse unter 1000°C liegt: Ein Standard, extern beheizter Drehrohrofen bietet die beste Kombination aus thermischer Gleichmäßigkeit und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen oder der Hochtemperatursynthese über 1200°C liegt: Sie müssen nach einem Drehsystem suchen, das speziell mit einer Induktions- oder einer anderen Hochtemperatur-Heizquelle ausgestattet ist.

Letztendlich ist die erforderliche Verarbeitungstemperatur Ihres Materials der wichtigste Faktor bei der Bestimmung der richtigen Ofentechnologie.

Zusammenfassungstabelle:

| Heizmethode | Typische maximale Temperatur | Gängige Anwendungen |

|---|---|---|

| Extern (Widerstand) | Bis zu 1000°C (1832°F) | Kalzinierung, Pyrolyse, Trocknung |

| Induktion | Bis zu 1800°C+ (3272°F+) | Metallschmelzen, Graphitierung, Hochtemperatur-Synthese |

Bereit, den perfekten Drehrohrofen für die thermischen Prozessanforderungen Ihres Labors zu finden?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen von Standard-1000°C-Rohröfen bis hin zu Hochtemperatur-Induktionssystemen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens, um präzise Temperaturkontrolle, gleichmäßige Erwärmung und optimale Ergebnisse für Ihre Materialien zu gewährleisten.

Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung