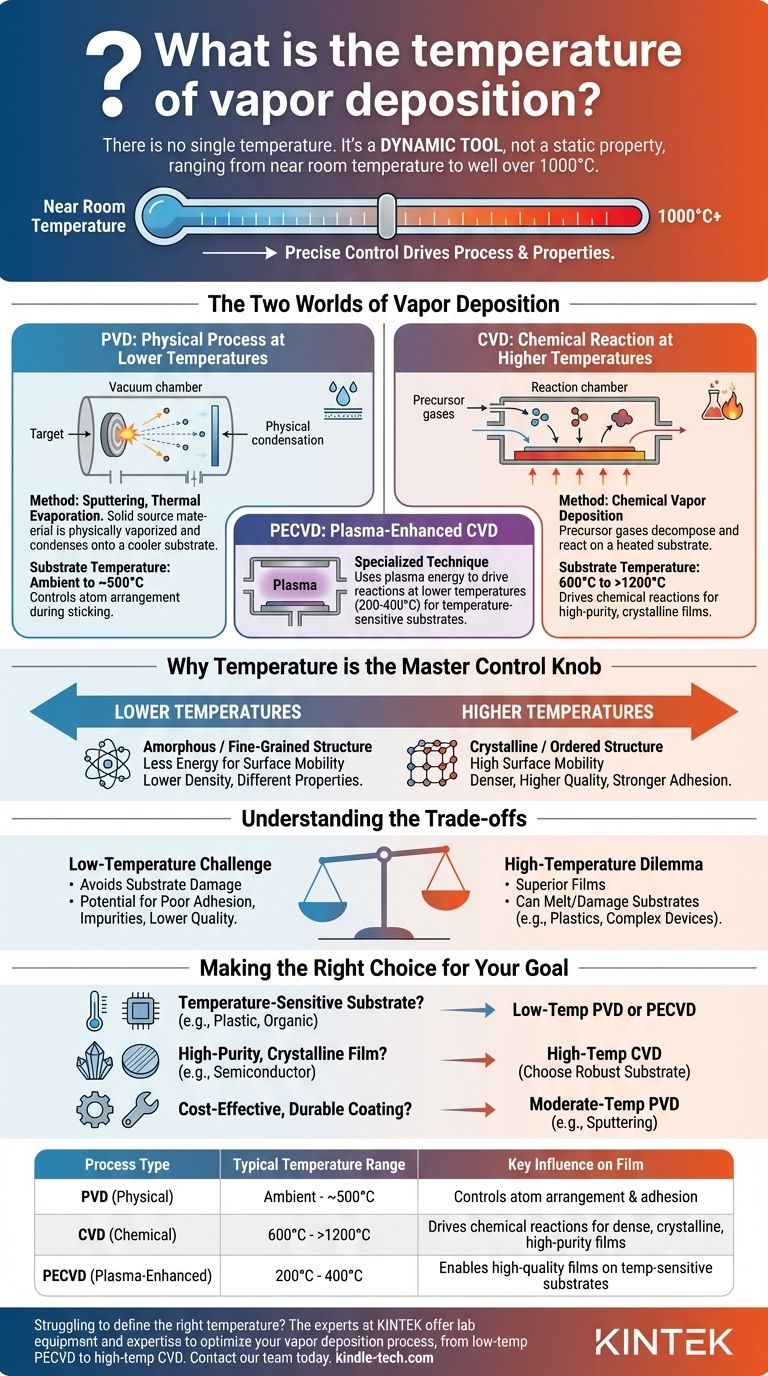

Es gibt keine einzelne Temperatur für die Dampfabscheidung. Die erforderliche Temperatur ist keine feste Zahl, sondern ein kritischer Prozessparameter, der von nahezu Raumtemperatur bis weit über 1000°C reichen kann, abhängig von der spezifischen verwendeten Technik und den abgeschiedenen Materialien.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die Temperatur keine statische Eigenschaft der Dampfabscheidung ist, sondern ein dynamisches Werkzeug. Sie wird präzise gesteuert, um entweder einen physikalischen Prozess (wie bei PVD) oder eine chemische Reaktion (wie bei CVD) anzutreiben, um eine Schicht mit spezifischen, gewünschten Eigenschaften zu erzielen.

Die zwei Welten der Dampfabscheidung

Um die Rolle der Temperatur zu verstehen, müssen Sie zunächst zwischen den beiden Hauptfamilien der Dampfabscheidung unterscheiden: der physikalischen Dampfabscheidung (PVD) und der chemischen Dampfabscheidung (CVD).

PVD: Ein physikalischer Prozess bei niedrigeren Temperaturen

Zur physikalischen Dampfabscheidung gehören Methoden wie Sputtern und thermische Verdampfung. Bei diesen Prozessen wird ein festes Ausgangsmaterial mit Energie beschossen, wodurch Atome oder Moleküle in eine Vakuumkammer ausgestoßen werden.

Diese ausgestoßenen Partikel wandern und kondensieren physikalisch auf einem kühleren Substrat, wodurch eine dünne Schicht gebildet wird. Die Substrattemperatur wird oft relativ niedrig gehalten – von Umgebungstemperatur bis zu einigen hundert Grad Celsius –, hauptsächlich um zu steuern, wie sich die Atome anordnen, wenn sie auf der Oberfläche haften.

CVD: Eine chemische Reaktion bei höheren Temperaturen

Die chemische Dampfabscheidung ist grundlegend anders. Dabei werden Vorläufergase in eine Reaktionskammer eingeleitet, wo sie auf einem erhitzten Substrat zersetzt werden und reagieren, um die gewünschte feste Schicht zu bilden.

Dieser Prozess erfordert erhebliche thermische Energie, um die chemischen Bindungen in den Vorläufergasen aufzubrechen und die Oberflächenreaktionen voranzutreiben. Folglich sind die CVD-Temperaturen typischerweise viel höher als bei PVD und liegen oft zwischen 600°C und über 1200°C, insbesondere bei der Herstellung hochreiner, kristalliner Schichten für Industrien wie die Halbleitertechnik.

Warum die Temperatur der Hauptregler ist

Sowohl bei PVD als auch bei CVD ist die Substrattemperatur einer der stärksten Hebel, die einem Ingenieur zur Verfügung stehen, um das Endergebnis zu steuern. Sie beeinflusst direkt die Mikrostruktur und die Eigenschaften der abgeschiedenen Schicht.

Steuerung von Schichtstruktur und Dichte

Niedrigere Temperaturen führen oft zu einer amorphen oder feinkörnigen Schichtstruktur. Die Atome „kleben“ dort, wo sie landen, mit wenig Energie, um sich zu bewegen, was zu einer weniger geordneten und manchmal weniger dichten Schicht führt.

Höhere Temperaturen verleihen den abgeschiedenen Atomen mehr Oberflächenmobilität. Dies ermöglicht es ihnen, sich zu stabileren, geordneten kristallinen Strukturen anzuordnen, was zu einer dichteren, qualitativ hochwertigeren Schicht mit anderen mechanischen und elektrischen Eigenschaften führt.

Kontrolle der Schichthaftung

Die richtige Temperaturkontrolle ist auch entscheidend, um sicherzustellen, dass die Schicht stark am Substrat haftet. Ein beheiztes Substrat kann eine bessere Bindung zwischen der ersten Schicht abgeschiedener Atome und der Oberfläche fördern.

Ein großer Temperaturunterschied zwischen einem heißen Abscheidungsprozess und einem kühlen Substrat kann jedoch innere Spannungen in der Schicht erzeugen, die möglicherweise dazu führen, dass sie reißt oder abblättert.

Die Abwägungen verstehen

Die Auswahl der Abscheidungstemperatur ist immer ein Balanceakt zwischen der Erzielung der idealen Schichteigenschaften und der Berücksichtigung der Einschränkungen des Substrats.

Das Hochtemperatur-Dilemma

Obwohl hohe Temperaturen oft überlegene Schichten erzeugen, können sie das darunter liegende Substrat beschädigen oder zerstören. Sie können kein 1000°C CVD-Verfahren zur Beschichtung eines Kunststoffteils verwenden, da dieser einfach schmelzen würde.

Selbst bei robusten Substraten wie Siliziumwafern können hohe Temperaturen zu unerwünschter Diffusion von Elementen oder zur Veränderung zuvor erstellter Strukturen führen, was bei der komplexen Geräteherstellung eine erhebliche Herausforderung darstellt.

Die Herausforderung bei niedrigen Temperaturen

Die Verwendung einer niedrigeren Temperatur vermeidet die Beschädigung des Substrats, kann jedoch die Schichtqualität beeinträchtigen. Schichten, die bei niedrigen Temperaturen abgeschieden werden, können unter schlechter Haftung, höheren Verunreinigungsgraden und weniger wünschenswerten Struktureigenschaften leiden.

Um dieses Problem zu lösen, wurden spezielle Techniken wie die plasmaunterstützte CVD (PECVD) entwickelt. PECVD nutzt ein energiereiches Plasma, um den Abbau von Vorläufergasen zu unterstützen, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen (z. B. 200–400°C) stattfinden kann, während dennoch eine gute Schichtqualität erzielt wird.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird durch Ihre spezifische Anwendung und Ihre Randbedingungen definiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Beschichtung auf einem temperaturempfindlichen Substrat liegt (wie Kunststoff oder organische Elektronik): Sie müssen Niedertemperatur-PVD-Verfahren oder spezielle Techniken wie die plasmaunterstützte CVD (PECVD) untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochkristallinen, dichten und reinen Schicht liegt (wie bei der Halbleiterfertigung): Sie sollten erwarten, ein Hochtemperatur-CVD-Verfahren zu verwenden und sicherzustellen, dass Ihr Substratmaterial so gewählt ist, dass es dies aushält.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, haltbaren Metallbeschichtung auf einem Metall- oder Keramikteils liegt: Ein PVD-Verfahren wie Sputtern bei moderater Temperatur ist oft die praktischste und am weitesten verbreitete Lösung.

Letztendlich bedeutet die Beherrschung der Dampfabscheidung, die Temperatur nicht als feste Zahl, sondern als das mächtigste Werkzeug zur Gestaltung Ihres gewünschten Ergebnisses zu betrachten.

Zusammenfassungstabelle:

| Prozesstyp | Typischer Temperaturbereich | Wesentlicher Einfluss auf die Schicht |

|---|---|---|

| PVD (Physikalisch) | Umgebung - ~500°C | Steuert die Atomanordnung und Haftung auf der Substratoberfläche. |

| CVD (Chemisch) | 600°C - >1200°C | Treibt chemische Reaktionen für dichte, kristalline, hochreine Schichten an. |

| PECVD (Plasmaunterstützt) | 200°C - 400°C | Ermöglicht hochwertige Schichten auf temperaturempfindlichen Substraten. |

Sie haben Schwierigkeiten, die richtige Abscheidungstemperatur für Ihr Substrat und die gewünschten Schichteigenschaften zu definieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dampfabscheidung und bieten die Werkzeuge und das Fachwissen zur Optimierung Ihres Prozesses – egal, ob Sie mit empfindlichen Materialien arbeiten, die Niedertemperatur-PECVD erfordern, oder Hochtemperatur-CVD für Halbleiter-Filme benötigen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die RF-Magnetron-Sputter-Beschichtung? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was ist der Prozess der CVD-Beschichtung? Ein Leitfaden für Hochleistungsdünnschichten Schritt für Schritt

- Wie hoch ist der Druck beim CVD-Verfahren? Beherrschung der Steuerung für überlegene Schichtqualität

- Was ist die chemische Gasphasenabscheidung von Metallen? Ein Leitfaden zur Beschichtung mit hochreinen Metallen

- Was sind die Parameter der chemischen Gasphasenabscheidung? Beherrschung von Filmqualität, Gleichmäßigkeit und Abscheidungsrate

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Wie beeinflusst CO2 die Qualität von CVD-Diamanten? Höhere Reinheit und überlegene optische Eigenschaften erzielen

- Was ist der Prozess der chemischen Gasphasenabscheidung? Ein Leitfaden für hochreine, konforme Dünnschichten