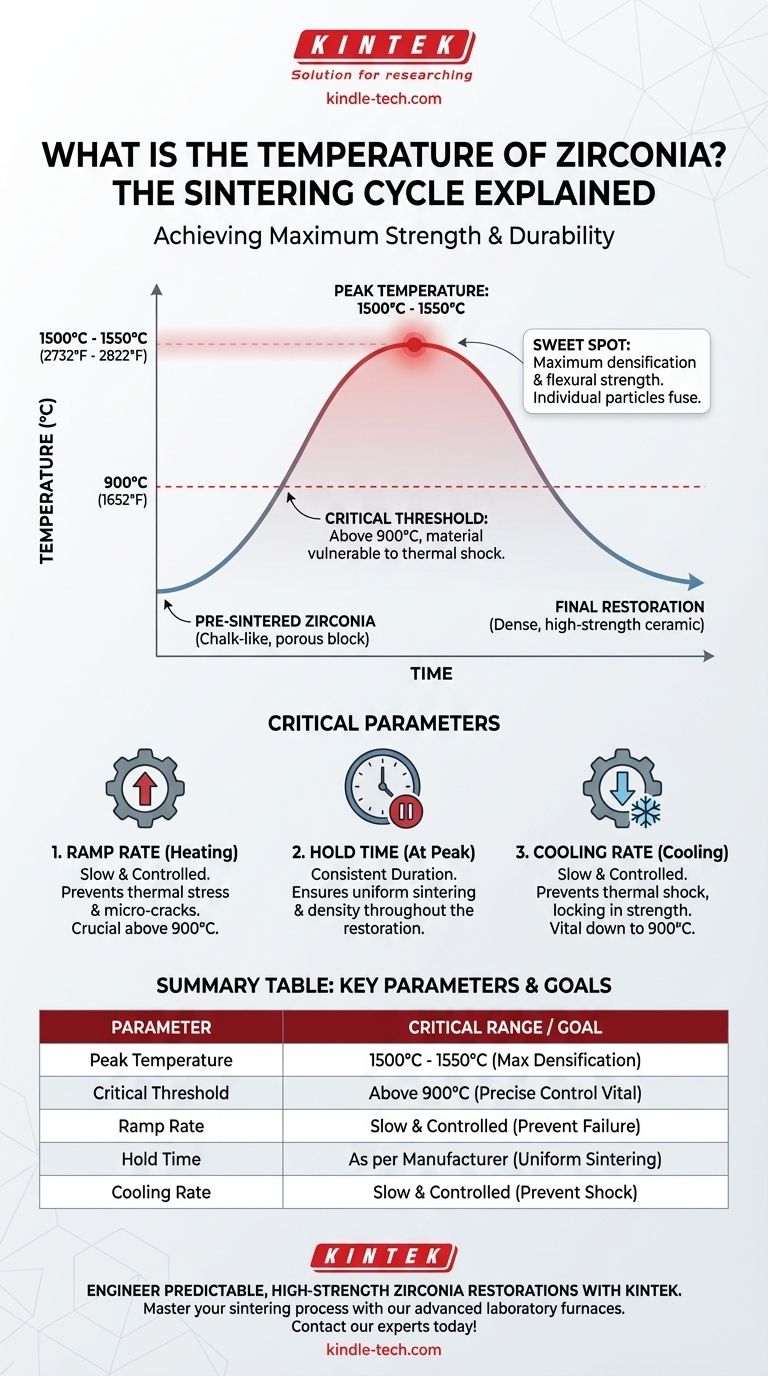

Die optimale Brenntemperatur zur Erzielung maximaler Festigkeit bei den meisten dentalen Zirkonoxidrestaurationen liegt zwischen 1500°C und 1550°C (2732°F - 2822°F). Das Erreichen dieser Spitzentemperatur ist jedoch nur ein Teil eines viel kritischeren thermischen Prozesses, der die endgültige Qualität und Haltbarkeit des Materials bestimmt.

Eine erfolgreiche Zirkonoxidrestauration hängt weniger von einer einzelnen Temperatur ab, sondern vielmehr von der präzisen Steuerung des gesamten Sinterzyklus. Die kritischen Phasen des Erhitzens und Abkühlens, insbesondere oberhalb von 900°C, bestimmen letztendlich die endgültige Festigkeit und Stabilität des Materials.

Warum Sintern ein Prozess und keine Zahl ist

Um die Temperatur von Zirkonoxid zu verstehen, müssen Sie das Ziel des Sinterns verstehen. Dieser Prozess verwandelt einen kreideartigen, vorgesinterten Zirkonoxidblock in eine dichte, hochfeste Keramikrestauration.

Das Ziel des Sinterns

Beim Sintern wird das Material bis zu einem Punkt erhitzt, an dem seine einzelnen Partikel zu verschmelzen beginnen und die porösen Zwischenräume zwischen ihnen beseitigt werden. Diese Verdichtung verleiht der fertigen Restauration ihre immense Festigkeit und die gewünschte Transluzenz.

Erreichen der Spitzentemperatur (1500°C - 1550°C)

Dieser spezifische Temperaturbereich stellt den „Sweet Spot“ für die meisten Zirkonoxidformulierungen dar. Bei dieser Spitze erreicht das Material die maximale Verdichtung und somit die maximale Biegefestigkeit. Ein Brennen unterhalb dieses Bereichs kann zu einer untergesinterten, schwächeren Restauration führen.

Die kritische 900°C-Schwelle

Das Temperaturprofil unterhalb von 900°C (1652°F) hat nur minimale Auswirkungen auf das Zirkonoxid. Der kritische Phasenwechsel, der das Material anfällig für Thermoschock macht, tritt oberhalb dieses Punktes auf.

Daher muss der gesamte Prozess – von 900°C bis zur Spitzentemperatur und wieder zurück auf 900°C – präzise gesteuert werden.

Verständnis der Kompromisse und kritischen Parameter

Es reicht nicht aus, den Ofen einfach auf 1550°C einzustellen. Die Heiz- und Kühlraten sind für die Vermeidung von Fehlern wohl wichtiger als die Spitzentemperatur selbst.

Die Auswirkung der Aufheizrate

Die Aufheizrate ist die Geschwindigkeit, mit der die Ofentemperatur ansteigt. Eine schnelle Aufheizrate, insbesondere nach 900°C, kann thermische Spannungen im Material hervorrufen, die zu Mikrorissen oder sogar zu einem katastrophalen Versagen führen können. Eine langsame, kontrollierte Aufheizung ist für die thermische Stabilität unerlässlich.

Die Bedeutung der Haltezeit

Sobald die Spitzentemperatur erreicht ist, muss sie für eine bestimmte Dauer, die sogenannte Haltezeit, konstant gehalten werden. Dies ermöglicht es dem Sinterprozess, sich gleichmäßig in der gesamten Restauration zu vollziehen und eine gleichmäßige Dichte und Festigkeit zu gewährleisten.

Abkühlung: Der entscheidende letzte Schritt

Kontrolliertes Abkühlen ist ebenso wichtig wie kontrolliertes Erhitzen. Die Restauration muss langsam und stetig auf unter 900°C abgekühlt werden. Schnelles Abkühlen führt zu einem Thermoschock, der die während der Haltezeit gewonnene Integrität und Festigkeit beeinträchtigt.

Wie Sie dies in Ihrem Prozess anwenden

Ihr Vorgehen sollte sich nach den Herstellerangaben für das spezifische Zirkonoxidmaterial richten, das Sie verwenden, da verschiedene Formulierungen leicht unterschiedliche ideale Zyklen haben können.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Halten Sie sich strikt an die empfohlene Spitzentemperatur, typischerweise zwischen 1500°C und 1550°C, und stellen Sie sicher, dass Ihr Ofen ordnungsgemäß kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Brüchen und der Gewährleistung von Stabilität liegt: Achten Sie besonders auf die Heiz- und Kühlraten, insbesondere innerhalb des kritischen Fensters zwischen 900°C und der Spitzensintertemperatur.

Durch die Beherrschung des gesamten thermischen Zyklus gehen Sie vom einfachen Brennen von Zirkonoxid zur Entwicklung einer vorhersagbaren und dauerhaften Endrestauration über.

Zusammenfassungstabelle:

| Parameter | Kritischer Bereich / Ziel | Warum es wichtig ist |

|---|---|---|

| Spitzentemperatur | 1500°C - 1550°C (2732°F - 2822°F) | Erreicht maximale Verdichtung und Festigkeit. |

| Kritische Schwelle | Über 900°C (1652°F) | Material ist anfällig für Thermoschock; präzise Kontrolle ist entscheidend. |

| Aufheizrate | Langsam und kontrolliert | Verhindert thermische Spannungen, Mikrorisse und katastrophales Versagen. |

| Haltezeit | Gemäß Herstellerangaben | Gewährleistet gleichmäßiges Sintern und konsistente Dichte in der gesamten Restauration. |

| Abkühlrate | Langsam und kontrolliert | Verhindert Thermoschock und sichert die während des Sinterns gewonnene Festigkeit. |

Entwickeln Sie vorhersagbare, hochfeste Zirkonoxidrestaurationen mit einem KINTEK Dentalofen.

Das Erreichen des perfekten Sinterzyklus erfordert eine präzise Kontrolle über Temperatur, Aufheizraten und Abkühlung. Die fortschrittlichen Laboröfen von KINTEK sind so konstruiert, dass sie die wiederholbare Genauigkeit liefern, die Ihr Dentallabor für makellose Ergebnisse Charge für Charge benötigt.

Wir sind darauf spezialisiert, Zahntechnikern, die Wert auf Qualität und Effizienz legen, zuverlässige Laborgeräte zur Verfügung zu stellen. Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu meistern.

Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihren Zirkonoxid-Workflow zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Wie lange hält eine Zahnrestauration durchschnittlich? Maximieren Sie Ihre Investition mit dem richtigen Material

- Hat die Sinterzeit die marginale Passung von Zirkonoxid-Kappen beeinflusst? Meisterhafte Präzision für perfekten Sitz

- Welche drei Arten von Dentalkeramiken gibt es? Wählen Sie das richtige Material für Stärke & Ästhetik

- Welches Material wird typischerweise zur Kalibrierung eines Porzellanofens verwendet? Verwenden Sie Ihr Porzellanpulver für perfekte Ergebnisse

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen

- Welche Krone ist besser, Porzellan oder Keramik? Wählen Sie das richtige Material für Ihre zahnmedizinischen Bedürfnisse

- Wie sieht die Zukunft der Dentalkeramiken aus? Eine digital gesteuerte Verlagerung hin zu spezialisierten und bioaktiven Materialien