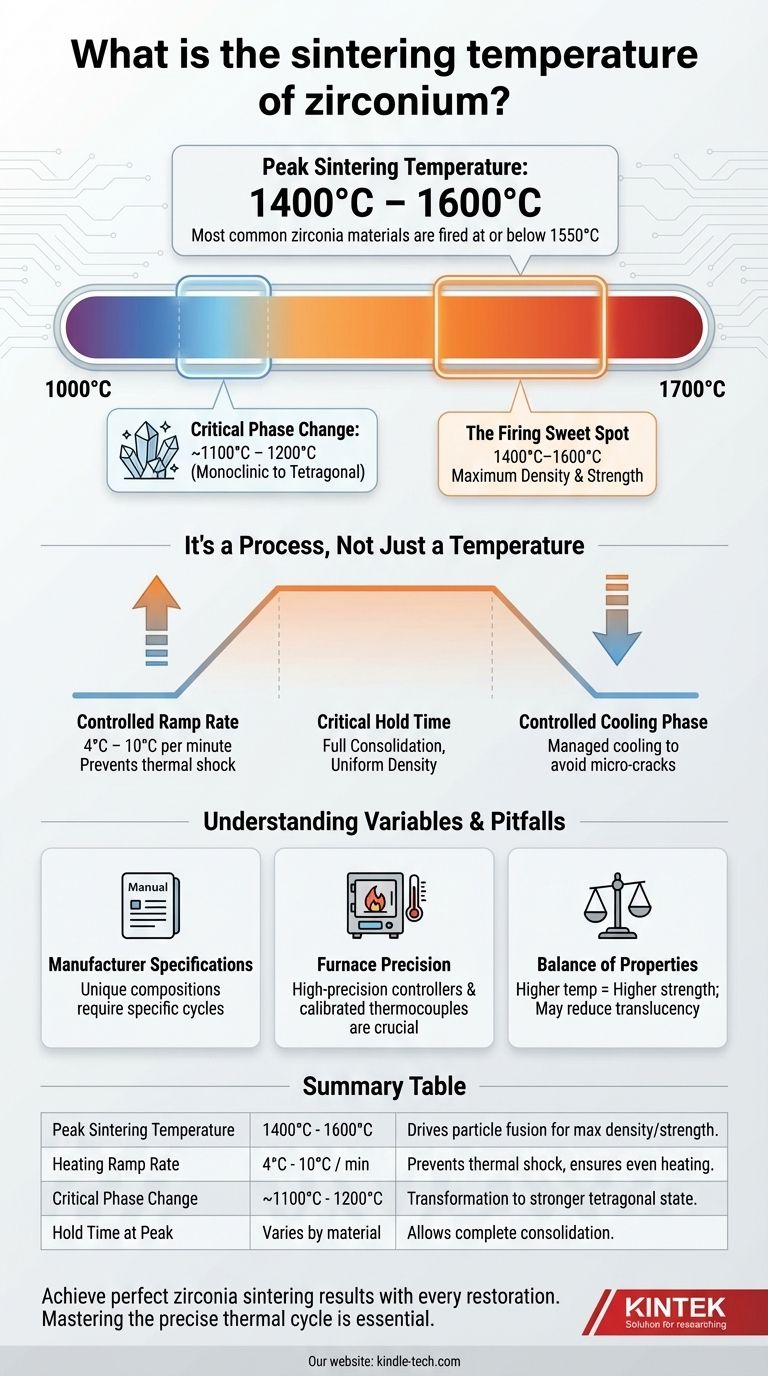

In der Praxis wird dentaler Zirkonoxid bei einer Spitzentemperatur zwischen 1400°C und 1600°C gesintert. Obwohl das Material seine Kristallstruktur bereits bei einer niedrigeren Temperatur umwandelt, ist dieser höhere Bereich erforderlich, um die maximale Dichte, Härte und Festigkeit zu erreichen, die für dauerhafte Dentalrestaurationen erforderlich sind. Die meisten gängigen Zirkonoxidmaterialien werden bei oder unter 1550°C gebrannt.

Der Schlüssel zum erfolgreichen Sintern von Zirkonoxid ist nicht eine einzelne Temperatur, sondern ein präzise gesteuerter Heiz- und Abkühlzyklus. Die endgültige Festigkeit und Qualität der Restauration hängen ebenso stark von der Änderungsrate der Temperatur und der Haltezeit ab wie von der Spitzentemperatur selbst.

Warum Hochtemperatursintern entscheidend ist

Sintern ist ein thermischer Prozess, der ein poröses Material im „Grünzustand“ in einen dichten, festen Körper umwandelt. Für Zirkonoxid ist dieser Prozess grundlegend für seine Leistung als Restaurationmaterial.

Das Ziel: Maximale Dichte erreichen

Das Hauptziel des Sinterns ist die Eliminierung der Poren zwischen den Zirkonoxidpartikeln. Das Brennen bei Temperaturen nahe 1500°C ermöglicht es den Partikeln, zu verschmelzen und eine Dichte nahe 99 % des theoretischen Maximums zu erreichen. Diese hohe Dichte korreliert direkt mit der endgültigen Festigkeit und Härte des Materials.

Die kristalline Umwandlung

Zirkonoxid durchläuft beim Erhitzen eine kritische Phasenübergang. Es wandelt sich bei etwa 1100°C bis 1200°C von seinem ursprünglichen monoklinen Kristallzustand in einen viel stärkeren tetragonalen Zustand um. Das Brennen weit über diesen Umwandlungspunkt hinaus stellt sicher, dass der Prozess vollständig abgeschlossen wird.

Der „Sweet Spot“ beim Brennen

Der typische Bereich von 1400°C bis 1600°C ist der „Sweet Spot“, der genügend thermische Energie liefert, um die Verdichtung voranzutreiben, ohne ein Kornwachstum zu verursachen, das die Eigenschaften des Materials beeinträchtigen könnte.

Es ist ein Prozess, nicht nur eine Temperatur

Das Erreichen der richtigen Spitzentemperatur ist nur ein Teil eines erfolgreichen Sinterzyklus. Das gesamte thermische Profil ist darauf ausgelegt, das bestmögliche Ergebnis zu erzielen.

Die Bedeutung der Aufheizrate

Der Ofen muss langsam und mit extremer Kontrolle aufheizen. Ein langsamer Temperaturanstieg, oft zwischen 4°C und 10°C pro Minute, verhindert einen Temperaturschock und stellt sicher, dass sich die gesamte Restauration gleichmäßig erwärmt. Dies ist besonders kritisch, wenn das Material die 900°C-Marke überschreitet.

Die kritische „Haltezeit“

Sobald die Spitzentemperatur erreicht ist, wird sie für eine bestimmte Dauer konstant gehalten. Diese „Haltezeit“ oder „Sinterzeit“ ermöglicht es dem Material, sich vollständig zu konsolidieren und die mikroskopische Verschmelzung der Partikel abzuschließen, wodurch eine gleichmäßige Dichte in der gesamten Restauration gewährleistet wird.

Die kontrollierte Abkühlphase

Ebenso wichtig wie das Aufheizen ist die sorgfältige Steuerung der Abkühlrate, insbesondere wenn die Temperatur wieder unter 900°C fällt. Zu schnelles Abkühlen kann innere Spannungen verursachen, was zu Mikrorissen und einem erheblich schwächeren Endprodukt führt.

Verständnis der Variablen und Fallstricke

Obwohl die allgemeinen Prinzipien konsistent sind, können mehrere Faktoren das Ergebnis beeinflussen. Werden diese ignoriert, kann dies zu kostspieligen Fehlschlägen führen.

Herstellerspezifikationen sind der Schlüssel

Verschiedene Zirkonoxidformulierungen (z. B. hochfest vs. hochtransluzent) haben einzigartige Zusammensetzungen. Daher geben die Hersteller spezifische Temperatur- und Zyklusempfehlungen für ihre Materialien an. Abweichungen davon können zu suboptimalen Ergebnissen führen.

Die Notwendigkeit der Ofenpräzision

Der Prozess erfordert außergewöhnliche Genauigkeit. Sinteröfen müssen mit hochpräzisen Temperaturreglern und kalibrierten Thermoelementen ausgestattet sein, um sicherzustellen, dass der programmierte Zyklus perfekt ausgeführt wird. Ein nicht kalibrierter Ofen, der auch nur um eine geringe Abweichung falsch liegt, kann eine ganze Charge ruinieren.

Das Gleichgewicht der Eigenschaften

Leichte Anpassungen der Sintertemperatur können verwendet werden, um die End-Eigenschaften zu beeinflussen. Höhere Temperaturen können beispielsweise die Festigkeit leicht erhöhen, können aber manchmal die Transluzenz verringern. Dieser Kompromiss muss auf der Grundlage der klinischen Anforderungen der Restauration gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Um zuverlässige und qualitativ hochwertige Ergebnisse zu gewährleisten, passen Sie Ihren Ansatz an Ihr primäres Ziel an.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen am oberen Ende des empfohlenen Herstellerbereichs sintern, typischerweise zwischen 1500°C und 1550°C.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und der Vermeidung von Fehlern liegt: Priorisieren Sie einen langsamen, kontrollierten Auf- und Abkühlzyklus und überprüfen Sie, ob die Temperatur Ihres Ofens genau kalibriert ist.

- Wenn Sie mit einem neuen Zirkonoxidmaterial arbeiten: Beginnen Sie immer damit, den empfohlenen Brennplan des Herstellers ohne jegliche Änderung zu befolgen.

Letztendlich kommt die Beherrschung des Zirkonoxid-Sinterns daher, dass man versteht, dass der gesamte, sorgfältig kontrollierte Zyklus das ist, was eine erfolgreiche Restauration hervorbringt.

Zusammenfassungstabelle:

| Wichtiger Sinterparameter | Typischer Bereich / Wert | Wichtigkeit |

|---|---|---|

| Spitzensintertemperatur | 1400°C - 1600°C | Fördert die Partikelverschmelzung für maximale Dichte und Festigkeit. |

| Aufheizrate | 4°C - 10°C pro Minute | Verhindert Temperaturschocks und gewährleistet gleichmäßiges Aufheizen. |

| Kritische Phasenänderung | ~1100°C - 1200°C | Umwandlung vom monoklinen in den stärkeren tetragonalen Kristallzustand. |

| Haltezeit bei Spitze | Materialabhängig | Ermöglicht vollständige Konsolidierung und gleichmäßige Dichte. |

Erzielen Sie perfekte Ergebnisse beim Sintern von Zirkonoxid bei jeder Restauration.

Die Beherrschung des präzisen thermischen Zyklus ist unerlässlich für die Herstellung starker, zuverlässiger Dentalprothesen. KINTEK ist spezialisiert auf hochpräzise Labor-Sinteröfen und Verbrauchsmaterialien, die speziell für die anspruchsvollen Bedürfnisse von Dentallaboren entwickelt wurden. Unsere Geräte liefern die genaue Temperaturkontrolle und gleichmäßige Erwärmung, die erforderlich sind, um die Spezifikationen des Herstellers exakt einzuhalten, und gewährleisten so konsistente, qualitativ hochwertige Ergebnisse.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität