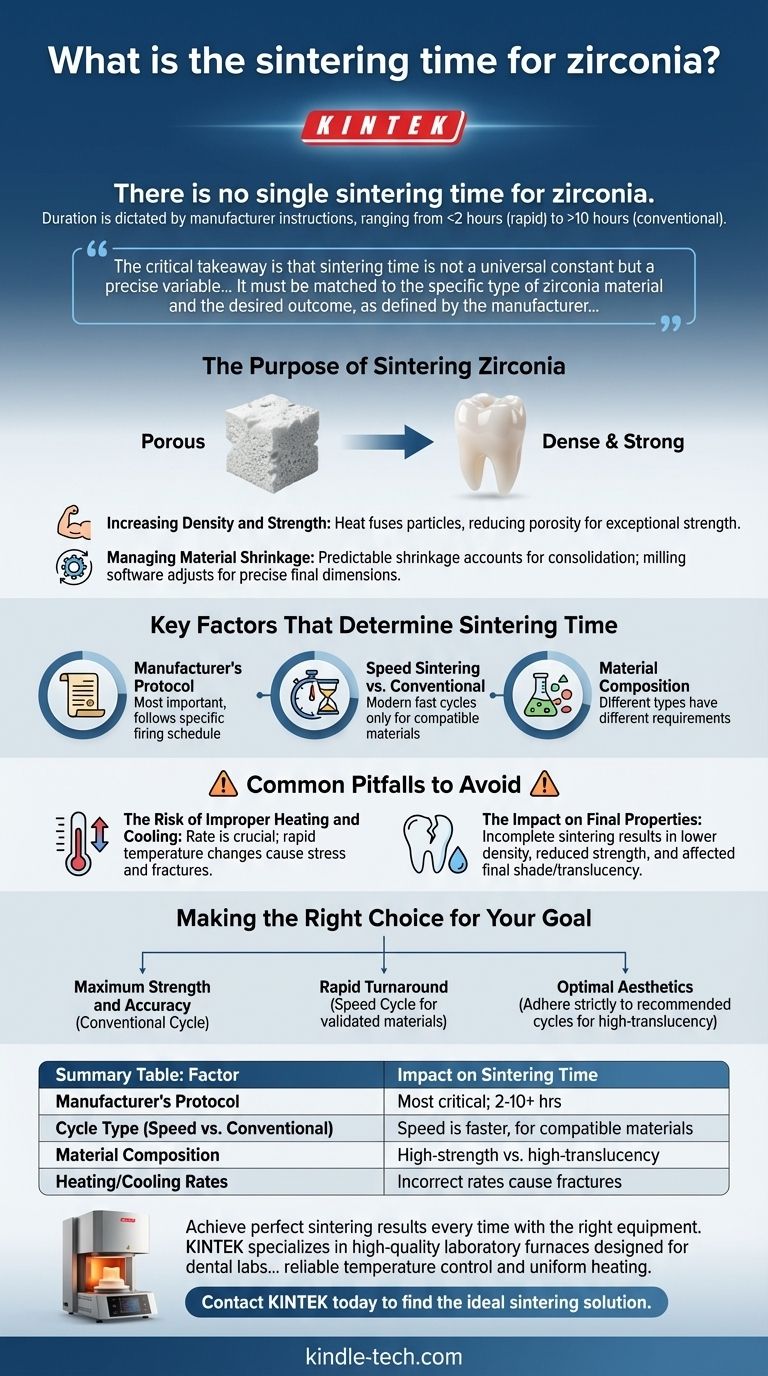

Es gibt keine einheitliche Sinterzeit für Zirkonoxid. Die korrekte Dauer wird ausschließlich durch die Anweisungen des jeweiligen Zirkonoxidherstellers bestimmt und kann von unter zwei Stunden für Schnellzyklen bis zu über zehn Stunden für konventionelle Methoden reichen.

Die wichtigste Erkenntnis ist, dass die Sinterzeit keine universelle Konstante, sondern eine präzise Variable in einem kontrollierten Prozess ist. Sie muss auf den spezifischen Zirkonoxidwerkstoff und das gewünschte Ergebnis abgestimmt sein, wie es der Hersteller vorgibt, um sicherzustellen, dass das Endprodukt die erforderliche Festigkeit, Dichte und ästhetische Eigenschaften aufweist.

Der Zweck des Sinterns von Zirkonoxid

Das Sintern ist der entscheidende Schritt, der eine poröse, kreideartige Zirkonoxidstruktur in eine dichte, hochfeste Keramik umwandelt. Dieser Prozess verändert die Eigenschaften des Materials grundlegend.

Erhöhung der Dichte und Festigkeit

Das Hauptziel des Sinterns ist die Reduzierung der Porosität. Hitze verschmilzt die einzelnen Zirkonoxidpartikel miteinander, beseitigt die Hohlräume dazwischen und erzeugt eine feste, konsolidierte Masse.

Dieser Verdichtungsprozess ist direkt für die außergewöhnliche mechanische Festigkeit und Bruchzähigkeit des Materials verantwortlich.

Steuerung der Materialschrumpfung

Während des Sinterns erfährt Zirkonoxid eine erhebliche und vorhersehbare Schrumpfung. Dies ist eine natürliche Folge der Partikelkonsolidierung und der Beseitigung der Poren.

Die Frässoftware berücksichtigt diese Schrumpfung, indem sie das vorgeschliffene Design vergrößert. Ein korrekt durchgeführter Sinterzyklus stellt sicher, dass das Endprodukt auf die exakt beabsichtigten Abmessungen schrumpft.

Wichtige Faktoren, die die Sinterzeit bestimmen

Die ideale Sinterzeit ist eine Funktion mehrerer miteinander verbundener Variablen. Eine Abweichung vom empfohlenen Protokoll für einen dieser Faktoren kann das Endergebnis beeinträchtigen.

Das Herstellerprotokoll

Dies ist der wichtigste Faktor. Jede Marke und jede Art von Zirkonoxid ist mit einem spezifischen Brennzyklus konstruiert, einschließlich Aufheizraten, Haltezeiten und Abkühlraten. Befolgen Sie immer die Anweisungen des Herstellers.

Diese Protokolle sind validiert, um die angegebenen physikalischen und ästhetischen Eigenschaften dieses spezifischen Materials zu erzielen.

Schnellsintern vs. Konventionelles Sintern

Viele moderne Öfen bieten „Schnell“- oder „Fast“-Sinterzyklen, die in einem Bruchteil der Zeit traditioneller Zyklen abgeschlossen werden können.

Diese Schnellzyklen sind jedoch nur mit bestimmten Zirkonoxidmaterialien kompatibel, die dafür ausgelegt sind. Die Verwendung eines Schnellzyklus auf einer herkömmlichen Zirkonoxidscheibe kann zu einem thermischen Schock, unvollständigem Sintern und einem geschwächten Endprodukt führen.

Materialzusammensetzung

Verschiedene Arten von Zirkonoxid haben unterschiedliche Sinteranforderungen. Beispielsweise kann ein hochfestes, opakes Zirkonoxid, das für eine Brückenkonstruktion verwendet wird, einen anderen Zyklus erfordern als ein hochtransluzentes, ästhetisches Zirkonoxid, das für eine Frontzahnkrone verwendet wird.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis der Kompromisse zwischen Geschwindigkeit und Qualität ist entscheidend, um vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen. Das Übereilen oder Nicht-Abstimmen des Prozesses führt zu Fehlern.

Das Risiko unsachgemäßen Auf- und Abkühlens

Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt, ist genauso wichtig wie die Endtemperatur und die Haltezeit.

Zu schnelles Aufheizen kann Spannungen und Brüche im Material verursachen. Zu schnelles Abkühlen kann innere Spannungen einführen, wodurch die endgültige Restauration spröde wird und anfällig für Brüche ist.

Auswirkungen auf die End-Eigenschaften

Ein unvollständiger oder überhasteter Sinterprozess führt zu einem Produkt mit geringerer Dichte und reduzierter Festigkeit. Das Material erreicht nicht sein volles Potenzial und wird anfälliger für Absplitterungen oder Brüche unter Belastung.

Darüber hinaus können die endgültige Farbe und Transluzenz negativ beeinflusst werden, wenn der Zyklus nicht exakt nach den Vorgaben des Herstellers durchgeführt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterzyklus besteht darin, den Prozess auf Ihr klinisches oder produktives Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Genauigkeit liegt: Verwenden Sie den konventionellen, längeren Sinterzyklus, der vom Zirkonoxidhersteller angegeben ist.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitungszeit liegt: Verwenden Sie nur Zirkonoxidmaterialien, die speziell für das Schnellsintern validiert sind, und befolgen Sie dieses einzigartige Protokoll ohne Änderungen.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Halten Sie sich strikt an die empfohlenen Zyklen für hochtransparente Materialien, da deren optische Eigenschaften sehr empfindlich auf den Brennplan reagieren.

Letztendlich beruht die Beherrschung des Sinterprozesses darauf, die Anweisungen des Herstellers als Ihren wichtigsten Leitfaden zu betrachten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Herstellerprotokoll | Wichtigster Faktor; Zeiten variieren von 2 bis 10+ Stunden. |

| Zyklustyp (Schnell vs. Konventionell) | Schnellzyklen sind schneller, aber nur für kompatible Materialien. |

| Materialzusammensetzung | Hochfeste vs. hochtransparente Zirkonoxide haben unterschiedliche Anforderungen. |

| Auf- und Abkühlraten | Falsche Raten können Brüche verursachen und eine Prozessanpassung erfordern. |

Erzielen Sie jedes Mal perfekte Sinterergebnisse mit der richtigen Ausrüstung.

Die Wahl des richtigen Sinterzyklus ist nur die halbe Miete; eine präzise und konsistente Ofenleistung ist unerlässlich, um sicherzustellen, dass die endgültige Zirkonoxidrestauration ihr Festigkeits- und ästhetisches Potenzial erreicht.

KINTEK ist spezialisiert auf hochwertige Laboröfen, die für die anspruchsvollen Anforderungen von Dentallaboren entwickelt wurden. Unsere Sinteröfen bieten die zuverlässige Temperaturkontrolle und gleichmäßige Erwärmung, die erforderlich sind, um Herstellerprotokolle originalgetreu auszuführen, was Ihnen Vertrauen in die Qualität Ihres Endprodukts gibt.

Sind Sie bereit, die Fähigkeiten Ihres Labors zu erweitern und vorhersehbare, qualitativ hochwertige Ergebnisse zu gewährleisten?

Kontaktieren Sie KINTEK noch heute, um die ideale Sinterlösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität