Beim Hartlöten ist die richtige Temperatur der absolut kritischste Faktor, der den Erfolg des gesamten Prozesses bestimmt. Gemäß internationaler Definition findet das Hartlöten bei jeder Temperatur über 450 °C (840 °F) statt, muss aber entscheidenderweise immer unter dem Schmelzpunkt der zu verbindenden Grundmetalle bleiben. Es gibt keine einzelne universelle Hartlöttemperatur; sie wird vollständig durch das spezifische Lot bestimmt, das Sie verwenden.

Das Kernprinzip des Hartlötens ist nicht ein allgemeiner Temperaturbereich, sondern das Erreichen einer bestimmten Temperatur über dem Schmelzpunkt Ihrer gewählten Lötlegierung. Dies stellt sicher, dass das Lot ausreichend flüssig für die Kapillarwirkung wird, während die Grundmetalle fest bleiben, wodurch eine starke, metallurgisch verbundene Verbindung entsteht.

Warum die Temperatur den Lötprozess definiert

Der spezifische Temperaturbereich unterscheidet das Hartlöten grundlegend von anderen Fügeverfahren wie dem Löten und Schweißen. Das Verständnis dieses Unterschieds ist der Schlüssel zur Erzielung zuverlässiger Ergebnisse.

Der Schwellenwert von 450 °C (840 °F)

Die Marke von 450 °C (840 °F) ist die weltweit anerkannte Trennlinie zwischen Löten und Hartlöten. Jeder Prozess, der ein Lot verwendet, das unter dieser Temperatur schmilzt, wird als Löten betrachtet, während jeder Prozess darüber als Hartlöten gilt.

Die Rolle des Lotes

Die exakte Temperatur für eine bestimmte Hartlötung wird durch das Lot, auch Hartlotlegierung genannt, bestimmt. Jede Lotlegierung hat eine Solidustemperatur (bei der sie zu schmelzen beginnt) und eine Liquiustemperatur (bei der sie vollständig flüssig wird).

Ihre Ziel-Hartlöttemperatur muss knapp über der Liquiustemperatur des Lotes eingestellt werden, um sicherzustellen, dass es leicht fließt.

Bleiben unter dem Schmelzpunkt des Grundmetalls

Dies ist die absolute Obergrenze für den Prozess. Wenn die Temperatur den Schmelzpunkt der Grundmetalle erreicht, löten Sie nicht mehr – Sie schweißen. Das Ziel des Hartlötens ist es, die Teile zu verbinden, ohne sie zu schmelzen, wodurch ihre ursprüngliche Form und metallurgischen Eigenschaften erhalten bleiben.

Ermöglichung der Kapillarwirkung

Das Erhitzen der Baugruppe auf die richtige Temperatur ermöglicht es dem geschmolzenen Lot, extrem flüssig zu werden. Diese Fließfähigkeit ermöglicht die Kapillarwirkung, die Kraft, die das Lot in den engen Spalt zwischen den beiden Grundmetallteilen zieht und so eine vollständige und gleichmäßige Verbindung gewährleistet.

Verständnis der Kompromisse und Risiken

Es reicht nicht aus, einfach eine hohe Temperatur zu erreichen. Die Präzision Ihrer Temperaturregelung wirkt sich direkt auf die Qualität und Integrität der Endverbindung aus.

Was passiert, wenn die Temperatur zu niedrig ist?

Wenn die Baugruppe nicht den richtigen Fließpunkt des Lotes erreicht, schmilzt die Legierung nicht vollständig oder "benetzt" die Oberflächen der Grundmetalle nicht. Dies führt zu schlechtem Fluss, Lufteinschlüssen und letztendlich zu einer schwachen oder fehlerhaften Verbindung.

Was passiert, wenn die Temperatur zu hoch ist?

Übermäßige Hitze kann genauso schädlich sein wie zu wenig. Überhitzung kann dazu führen, dass sich die Grundmetalle verziehen, durchhängen oder ihre gewünschten mechanischen Eigenschaften verlieren. Es kann auch das Lot selbst beschädigen, indem bestimmte Elemente verdampfen, was seine Zusammensetzung verändert und die Verbindung schwächt.

Der Einfluss der Haltezeit (Dwell Time)

Die Temperatur ist mit der Zeit verbunden. Die Haltezeit (Dwell Time) ist die Dauer, in der die Baugruppe auf der Ziel-Hartlöttemperatur gehalten wird. Zu langes Halten, selbst bei der richtigen Temperatur, kann dazu führen, dass das Lot das Grundmetall erodiert oder spröde intermetallische Verbindungen bildet, was die Festigkeit der Verbindung beeinträchtigen kann.

Auswahl der richtigen Hartlöttemperatur

Die Wahl der richtigen Temperatur beginnt immer mit der Auswahl des richtigen Lotes für Ihre Anwendung. Die Eigenschaften des Lotes bestimmen dann die präzise Hitze, die Sie anwenden müssen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Materialien wie Kupfer oder Stahl liegt: Beginnen Sie damit, das technische Datenblatt für ein gängiges Lot (wie eine Silber- oder Kupfer-Phosphor-Legierung) zu konsultieren, um den empfohlenen Temperaturbereich zu finden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner oder wärmeempfindlicher Komponenten liegt: Wählen Sie eine niedrig schmelzende, silberbasierte Lotlegierung, um das Risiko der Verformung oder Beschädigung der Grundmetalle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Verbindung für hohe Beanspruchung oder Hochtemperaturanwendungen liegt: Sie benötigen wahrscheinlich ein Hochtemperaturlot, wie eine Nickellegierung, deren korrekte Anwendung eine präzisere Ofensteuerung erfordert.

Die Beherrschung der Temperaturregelung ist die wesentliche Fähigkeit, um konstant starke und zuverlässige Hartlötverbindungen herzustellen.

Zusammenfassungstabelle:

| Faktor der Hartlöttemperatur | Wichtige Informationen |

|---|---|

| Mindesttemperatur | Über 450 °C (840 °F) |

| Obergrenze | Unterhalb des Schmelzpunkts des Grundmetalls |

| Zieltemperatur | Über dem Liquiustpunkt des Lotes |

| Kritischer Prozess | Kapillarwirkung zur Verbindungsbildung |

| Hauptrisiko | Beschädigung des Grundmetalls durch Überhitzung |

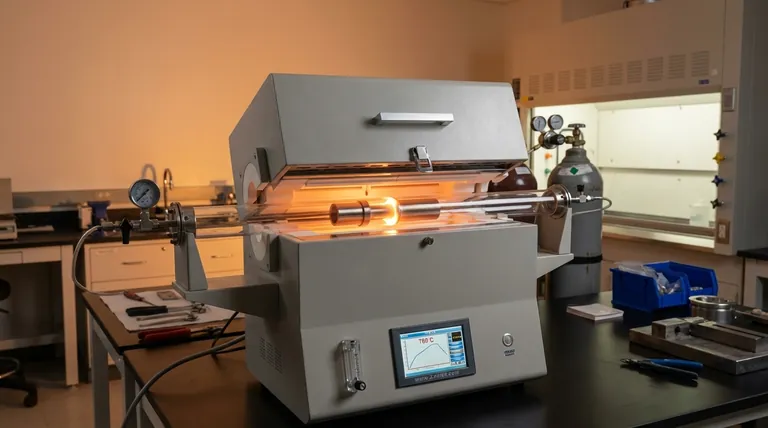

Erreichen Sie perfekte Hartlötergebnisse mit der Präzisionsausrüstung von KINTEK

Haben Sie Probleme mit der Temperaturregelung bei Ihrem Hartlötprozess? KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungsanlagen, die die präzise, konstante Hitze liefern, die für makellose Hartlötverbindungen erforderlich ist. Unsere Lösungen helfen Ihnen dabei:

- Exakte Temperaturen mit einer Genauigkeit von ±1 °C für reproduzierbare Ergebnisse beizubehalten

- Grundmetallschäden durch ausgefeilte Temperaturprofile zu verhindern

- Haltezeiten zu optimieren, um eine Schwächung der Verbindung zu vermeiden

- Alles zu bearbeiten, von empfindlichen Komponenten bis hin zu Hochtemperaturlegierungen

Egal, ob Sie mit Kupfer, Stahl oder speziellen Metallen arbeiten, KINTEK verfügt über die Ausrüstung und das Fachwissen, um Ihre Hartlötqualität zu verbessern.

Kontaktieren Sie noch heute unsere thermischen Experten, um zu besprechen, wie wir Ihren Hartlötprozess für stärkere, zuverlässigere Verbindungen optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?