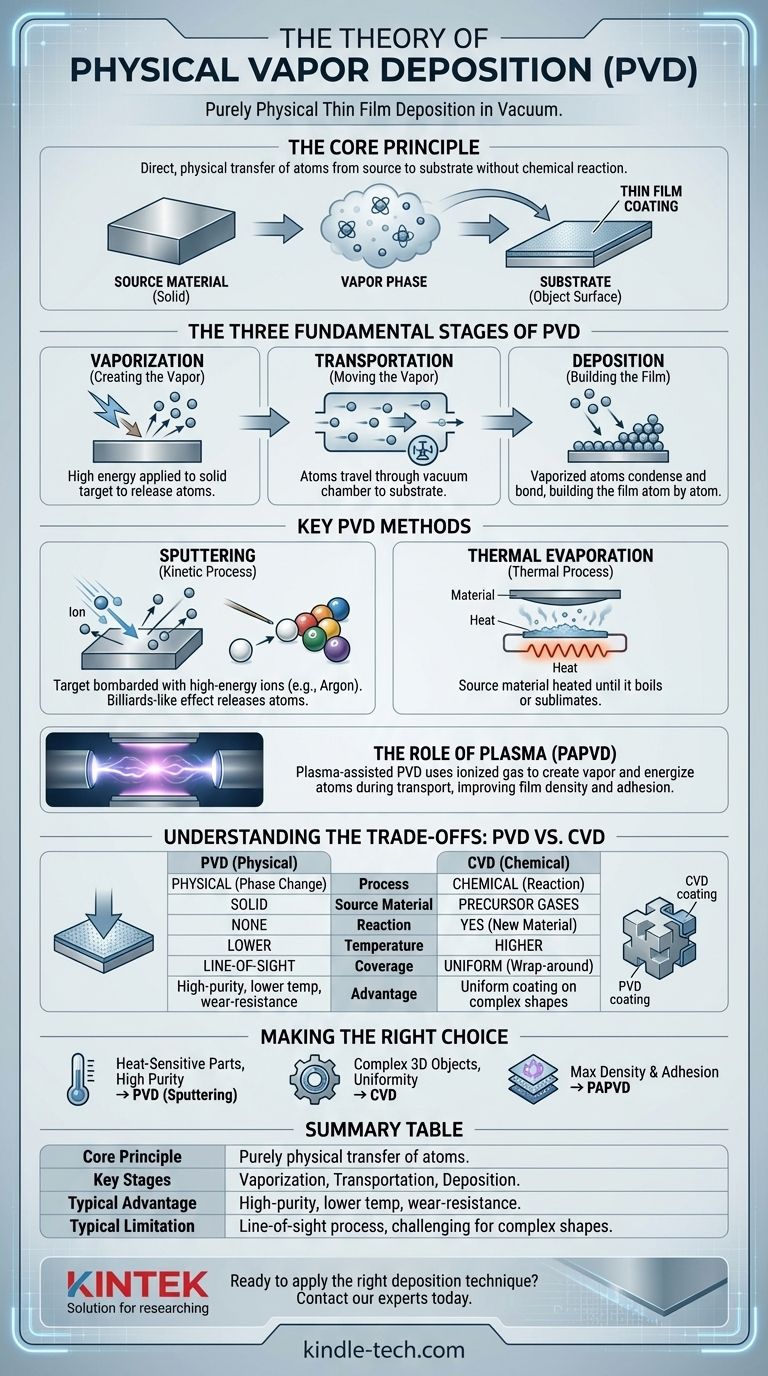

Im Kern beschreibt die Theorie der physikalischen Gasphasenabscheidung (PVD) eine Familie von Verfahren, die Dünnschichten und Beschichtungen durch rein physikalische Mittel erzeugen. Bei diesem Prozess wird ein fester Werkstoff in ein Vakuum in eine Dampfphase überführt und dieser Dampf dann auf der Oberfläche eines Objekts (des Substrats) kondensieren gelassen. Dies ist im Grunde ein Phasenübergangsprozess, ähnlich dem Verdampfen von Wasser und seiner Kondensation als Tau, der jedoch mit festen Materialien in einer hochkontrollierten Umgebung durchgeführt wird.

Die physikalische Gasphasenabscheidung ist keine einzelne Methode, sondern eine Kategorie von vakuumgestützten Techniken. Ihre vereinheitlichende Theorie ist der direkte, physikalische Transfer von Atomen von einer Quelle auf ein Substrat, wodurch eine Hochleistungsbeschichtung erzeugt wird, ohne dass eine chemische Reaktion auf der Zieloberfläche ausgelöst wird.

Die drei grundlegenden Stufen der PVD

Jeder PVD-Prozess, unabhängig von der verwendeten spezifischen Technologie, lässt sich in drei wesentliche Stufen unterteilen. Das Verständnis dieser Abfolge ist der Schlüssel zum Erfassen der Kerntheorie.

Stufe 1: Verdampfung (Erzeugung des Dampfes)

Der erste Schritt besteht darin, einen Dampf aus dem Quellmaterial, oft als „Target“ bezeichnet, zu erzeugen. Dies wird erreicht, indem dem festen Material eine große Menge Energie zugeführt wird.

Die beiden Hauptmethoden hierfür sind Sputtern und thermische Verdampfung.

Stufe 2: Transport (Bewegung des Dampfes)

Sobald die Atome aus dem Quellmaterial gelöst sind, wandern sie durch eine Vakuumkammer in Richtung des Substrats.

Das Vakuum ist entscheidend. Es entfernt andere Atome und Moleküle (wie Sauerstoff und Stickstoff), die mit dem verdampften Material kollidieren, Kontaminationen verursachen oder seinen Weg zum Substrat behindern könnten.

Stufe 3: Abscheidung (Aufbau der Schicht)

In der letzten Stufe treffen die verdampften Atome auf der Oberfläche des Substrats ein, wo sie abkühlen, kondensieren und sich verbinden.

Dieser Prozess baut sich Atom für Atom auf, um eine dünne, feste Schicht zu bilden. Die Eigenschaften dieser Schicht – ihre Dichte, Haftung und Struktur – werden stark von der Energie der ankommenden Atome und dem Zustand des Substrats beeinflusst.

Erklärung der wichtigsten PVD-Methoden

Die verschiedenen „Arten“ der PVD unterscheiden sich hauptsächlich dadurch, wie sie die erste Stufe, die Verdampfung, erreichen.

Sputtern

Sputtern ist ein kinetischer Prozess. Das Target-Material wird mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen, die in einer Plasmaumgebung beschleunigt werden.

Stellen Sie es sich wie ein mikroskopisches Billardspiel vor. Die einfallenden Ionen wirken wie Spielbälle, die auf die Atome des Target-Materials treffen und sie mit genügend Energie ablösen, um in die Dampfphase überzugehen.

Thermische Verdampfung

Die thermische Verdampfung ist ein einfacherer Begriff. Das Quellmaterial wird in der Vakuumkammer erhitzt, bis es zu sieden beginnt oder sublimiert und dabei einen Dampf freisetzt.

Dies geschieht oft durch das Leiten eines hohen elektrischen Stroms durch ein Widerstandselement, das das Material hält. Es ist effektiv, bietet jedoch im Vergleich zum Sputtern weniger Kontrolle über die Energie der abgeschiedenen Atome.

Die Rolle des Plasmas (PAPVD)

Viele moderne PVD-Systeme sind plasmaunterstützt (PAPVD). Plasma, ein ionisiertes Gas, wird sowohl zur Erzeugung des Dampfes (wie beim Sputtern) als auch zur Energiezufuhr der Atome während des Transports verwendet.

Das Beschießen des Substrats kurz vor und während der Abscheidung mit Ionen kann die Oberfläche reinigen und den kondensierenden Atomen mehr Energie zuführen. Dies führt zu einer dichteren, gleichmäßigeren und fester haftenden Beschichtung.

Die Abwägungen verstehen: PVD vs. CVD

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen PVD und Chemical Vapor Deposition (CVD, Chemische Gasphasenabscheidung). Obwohl beide Dünnschichten erzeugen, sind ihre zugrunde liegenden Theorien völlig unterschiedlich.

Der Hauptunterschied: Physikalisch vs. Chemisch

Wie wir gesehen haben, ist PVD ein physikalischer Prozess. Das Material der Endschicht ist dasselbe wie das Quellmaterial, das lediglich von einem Ort zum anderen transportiert wird.

CVD ist ein chemischer Prozess. Dabei werden Precursor-Gase in eine Kammer eingeleitet, die dann auf der heißen Oberfläche des Substrats reagieren, um eine Schicht aus einem völlig neuen Material zu bilden. Die Endschicht ist das Produkt einer chemischen Reaktion.

Temperatur und Substratverträglichkeit

PVD ist im Allgemeinen ein Niedertemperaturverfahren im Vergleich zu CVD. Dies macht PVD geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder bestimmte Metalllegierungen.

Abdeckung und Komplexität („Wurfweite“)

Da PVD weitgehend ein „Sichtlinienprozess“ ist, bei dem die Atome in einer geraden Linie von der Quelle zum Substrat wandern, kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

CVD-Gase können um ein Objekt herumfließen und führen oft zu einer gleichmäßigeren Abdeckung („Ummantelung“) auf komplizierten Oberflächen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Abscheidungsverfahrens erfordert das Verständnis Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf hochreinen, verschleißfesten Beschichtungen auf hitzeempfindlichen Teilen liegt: PVD, insbesondere Sputtern, ist aufgrund seiner niedrigeren Prozesstemperaturen und der energiereichen Abscheidung oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Beschichtung auf einem komplexen 3D-Objekt zu erzielen: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihres nicht-gerichteten Beschichtungsmechanismus möglicherweise besser geeignet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Dichte und Haftung Ihrer Schicht zu maximieren: Sehen Sie sich plasmaunterstützte PVD (PAPVD)-Techniken an, die den Ionenbeschuss nutzen, um die Schichtqualität dramatisch zu verbessern.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die präzise Abscheidungsstrategie auszuwählen, die am besten zu Ihrem Material und Ihren Leistungszielen passt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Rein physikalischer Transfer von Atomen von einer festen Quelle auf ein Substrat in einem Vakuum. |

| Hauptmethoden | Sputtern (kinetisch) und thermische Verdampfung (thermisch). |

| Schlüsselstufen | 1. Verdampfung 2. Transport 3. Abscheidung. |

| Typischer Vorteil | Hochreine, verschleißfeste Beschichtungen; niedrigere Temperatur als CVD. |

| Typische Einschränkung | Sichtlinienprozess; kann bei komplexen 3D-Formen schwierig sein. |

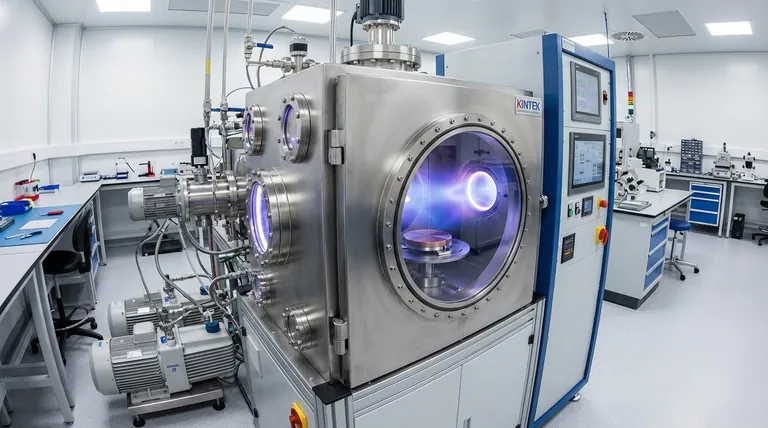

Bereit, die richtige Abscheidungstechnik für Ihr Projekt anzuwenden?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtbeschichtungsanforderungen. Ob Sie neue Materialien entwickeln, die Haltbarkeit von Produkten verbessern oder Präzisionsforschung durchführen – unsere Expertise in PVD und verwandten Technologien kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen und Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion