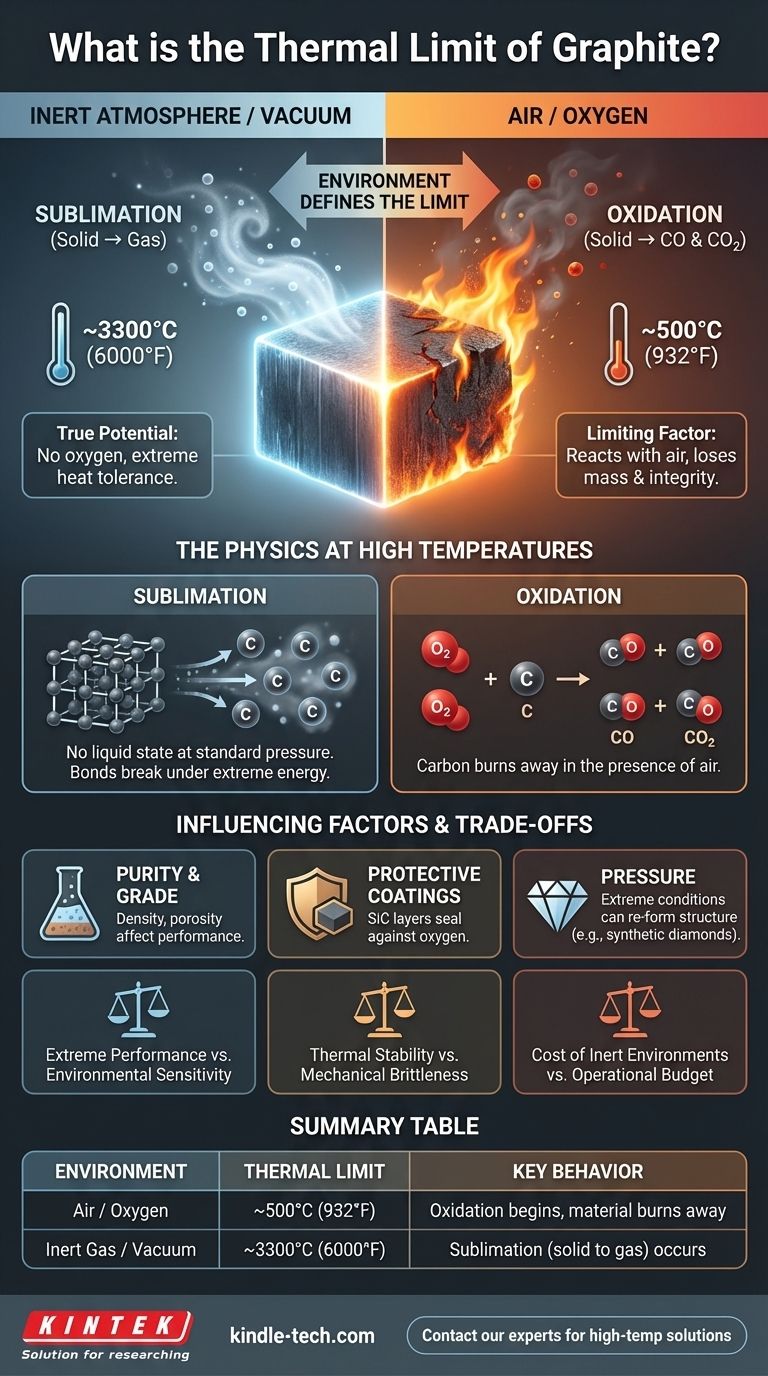

Die Temperaturgrenze von Graphit ist kein einfacher Schmelzpunkt, da es sich unter Hitze anders verhält als die meisten Materialien. In einer inerten Atmosphäre oder im Vakuum schmilzt reiner Graphit nicht, sondern sublimiert – er geht direkt von einem Feststoff in ein Gas über – bei etwa 3300 °C (6000 °F). Diese beeindruckende Zahl ändert sich jedoch drastisch in Anwesenheit von Sauerstoff.

Die wahre Temperaturgrenze von Graphit wird durch seine Umgebung definiert. Während es im Vakuum über 3000 °C standhalten kann, wird seine praktische Grenze an der freien Luft durch Oxidation bestimmt, die bei etwa 500 °C (932 °F) beginnt.

Die Physik von Graphit bei hohen Temperaturen

Um Graphit richtig zu nutzen, muss man verstehen, wie es sich unter thermischer Belastung verhält. Die Unterscheidung zwischen seiner Leistung im Vakuum und an der Luft ist der wichtigste Faktor für jede Anwendung.

Sublimation, kein Schmelzen

Bei normalem atmosphärischem Druck hat Graphit keinen flüssigen Zustand. Anstatt zu schmelzen, nehmen seine Kohlenstoffatome genügend Energie auf, um ihre Bindungen zu brechen und direkt in eine gasförmige Phase überzugehen. Dieser Prozess, bekannt als Sublimation, tritt bei einer außergewöhnlich hohen Temperatur auf.

Die entscheidende Rolle der Atmosphäre

Der Wert von 3300 °C ist nur in einer kontrollierten, inerten Atmosphäre (wie Argon oder Stickstoff) oder einem Vakuum erreichbar. Unter diesen Bedingungen gibt es keinen Sauerstoff, der mit den Kohlenstoffatomen reagieren könnte, wodurch das Material sein wahres thermisches Potenzial erreichen kann.

Oxidation: Der reale limitierende Faktor

Beim Erhitzen in Anwesenheit von Luft ist die Leistung von Graphit stark eingeschränkt. Bei etwa 500 °C (932 °F) beginnt es, mit Sauerstoff zu reagieren. Dieser Oxidationsprozess wandelt den festen Kohlenstoff in Kohlenmonoxid (CO) und Kohlendioxid (CO2) Gas um, wodurch das Material buchstäblich verbrennt und Masse sowie strukturelle Integrität verliert.

Faktoren, die die Leistung von Graphit beeinflussen

Der theoretische Sublimationspunkt ist eine Grundlinie. In der Praxis können mehrere andere Variablen beeinflussen, wie sich Graphit bei hohen Temperaturen verhält.

Reinheit und Güteklasse

Verschiedene Herstellungsverfahren erzeugen unterschiedliche Graphitqualitäten, wie isostatisch oder extrudiert. Während die grundlegenden chemischen Grenzen gleich bleiben, können Faktoren wie Dichte, Porosität und Korngröße die Oxidationsrate und die Gesamtleistung beeinflussen.

Schutzbeschichtungen

Um die Einschränkung der Oxidation zu überwinden, können Graphitkomponenten mit Schutzbeschichtungen behandelt werden. Materialien wie Siliziumkarbid (SiC) können eine Schutzschicht bilden, die den Graphit vor Sauerstoff abschirmt und seinen nutzbaren Temperaturbereich an der Luft drastisch erhöht.

Druck

Unter Bedingungen extrem hohen Drucks und hoher Temperatur kann sich die Kohlenstoffstruktur von Graphit neu bilden. Dies ist der Prozess, der zur Herstellung synthetischer Diamanten verwendet wird, was verdeutlicht, wie Umgebungsbedingungen die Materialeigenschaften vollständig verändern können.

Die Kompromisse verstehen

Die bemerkenswerten thermischen Eigenschaften von Graphit gehen mit praktischen Überlegungen einher, die für eine erfolgreiche Implementierung entscheidend sind.

Extreme Leistung vs. Umweltsensibilität

Der primäre Kompromiss ist klar: Sie erhalten eine der höchsten Temperaturbeständigkeiten aller gängigen Materialien, aber nur, wenn Sie es vor Sauerstoff schützen können. Dies macht es ideal für Vakuumöfen, aber schwierig für Anwendungen an der freien Luft.

Thermische Stabilität vs. mechanische Sprödigkeit

Obwohl thermisch robust, ist Graphit ein sprödes Material. Es ist anfällig für mechanische Stöße und kann unter schnellen Temperaturänderungen (Thermoschock) reißen, insbesondere bei komplexen Geometrien. Seine strukturelle Festigkeit muss neben seiner Temperaturgrenze berücksichtigt werden.

Kosten inerter Umgebungen

Um das volle Potenzial von Graphit auszuschöpfen, ist die Schaffung eines Vakuums oder einer Inertgasumgebung erforderlich. Die Ausrüstungs- und Betriebskosten, die mit der Aufrechterhaltung dieser Umgebung verbunden sind, sind ein signifikanter Faktor im Gesamtbudget und der Komplexität eines Projekts.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Graphit erfordert die Anpassung seiner einzigartigen Eigenschaften an die spezifischen Anforderungen Ihrer Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf Vakuum- oder Inertgasanwendungen liegt (z. B. Vakuumöfen, Raketendüsen): Graphit ist eine außergewöhnliche Wahl, die zuverlässig bis zu seinem Sublimationspunkt von ~3300 °C eingesetzt werden kann.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen an der Luft liegt (z. B. Gießtiegel, Bremsbeläge): Unbeschichteter Graphit ist auf etwa 500 °C begrenzt; für höhere Temperaturen müssen Sie spezielle Qualitäten oder Schutzbeschichtungen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität bei extremer Hitze liegt: Sie müssen nicht nur die Sublimationstemperatur, sondern auch die mechanischen Eigenschaften des Materials und seine Beständigkeit gegen Thermoschock in Ihrem spezifischen Design bewerten.

Das Verständnis des Umfeldkontexts ist der Schlüssel zur erfolgreichen Nutzung der bemerkenswerten thermischen Fähigkeiten von Graphit.

Zusammenfassungstabelle:

| Umgebung | Temperaturgrenze | Schlüsselverhalten |

|---|---|---|

| Luft / Sauerstoff | ~500 °C (932 °F) | Oxidation beginnt, Material verbrennt |

| Inertes Gas / Vakuum | ~3300 °C (6000 °F) | Sublimation (fest zu gasförmig) tritt auf |

Benötigen Sie eine Hochtemperaturlösung für Ihr Labor?

Die Leistung von Graphit hängt stark von der richtigen Ausrüstung und Umgebung ab. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborausrüstung und Verbrauchsmaterialien – von Hochtemperaturöfen bis hin zu schützenden Tiegeln – die es Ihnen ermöglichen, die extremen thermischen Fähigkeiten von Graphit sicher zu nutzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Auswahl der richtigen Materialien und Geräte für Ihre spezifischen Hochtemperaturanwendungen helfen können, um Sicherheit, Effizienz und Zuverlässigkeit zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur zersetzt sich Graphit thermisch? Die kritische Rolle der Atmosphäre

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen