Im Kern ist die Doppelschneckenextrusion ein kontinuierlicher Herstellungsprozess, der zwei ineinandergreifende, rotierende Schnecken in einem beheizten Zylinder verwendet, um Materialien zu verarbeiten. Sie zeichnet sich durch das Schmelzen, intensive Mischen und Formen von Polymeren, Lebensmittelprodukten oder Chemikalien mit einem hohen Grad an Kontrolle aus. Diese Methode ist der Industriestandard für die Herstellung komplexer Kunststoffcompounds, technischer Materialien und texturierter Lebensmittelprodukte.

Der wesentliche Vorteil der Doppelschneckenextrusion gegenüber anderen Methoden ist ihre unübertroffene Kontroll- und Mischfähigkeit. Das modulare Design der Schnecken ermöglicht eine präzise Anpassung des Prozesses, um mehrere Inhaltsstoffe zu mischen, unerwünschte flüchtige Bestandteile zu entfernen und hochgradig gleichmäßige und spezialisierte Materialien in einem einzigen, effizienten Arbeitsgang herzustellen.

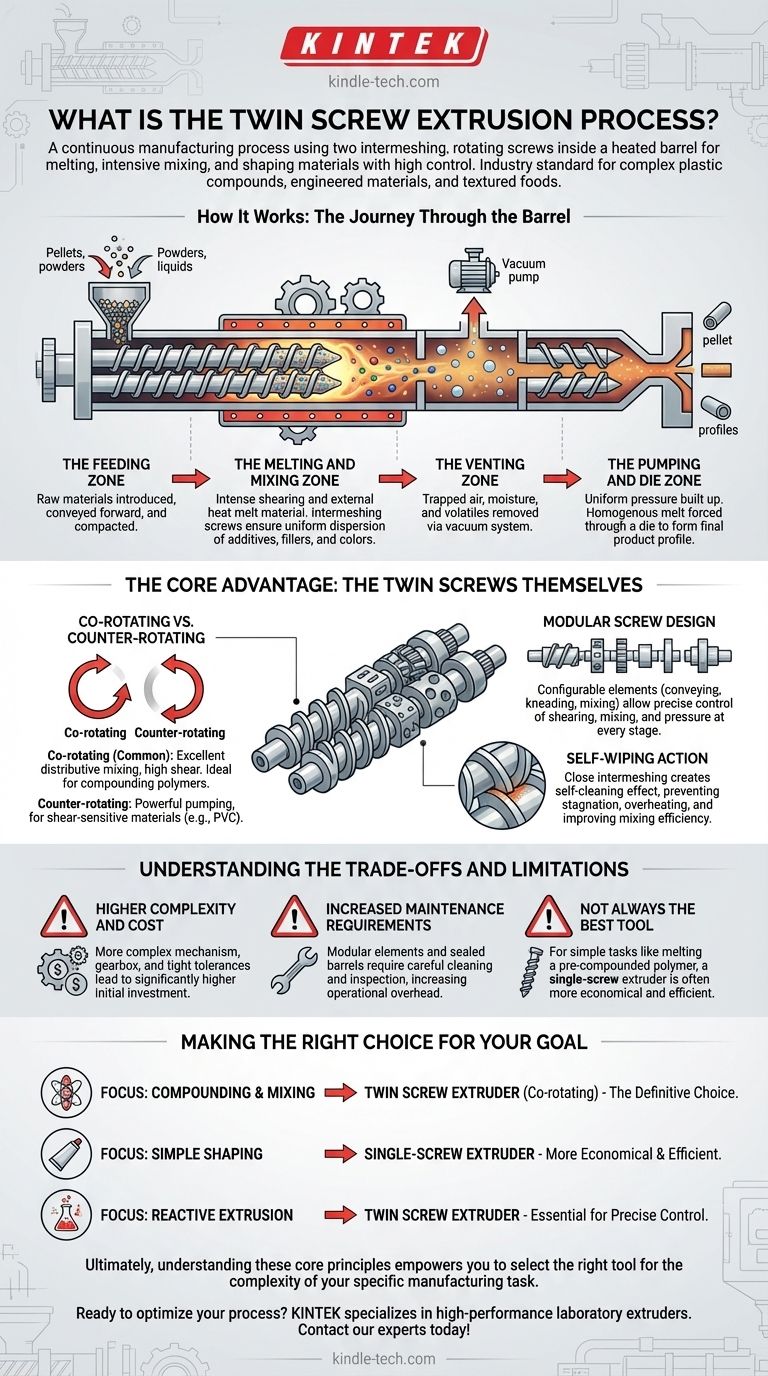

So funktioniert's: Die Reise durch den Zylinder

Der Prozess kann als eine Abfolge von verschiedenen Zonen verstanden werden, jede mit einer spezifischen Funktion. Die Rohmaterialien – oft in Granulat-, Pulver- oder Flüssigform – werden auf ihrem Weg vom Einfülltrichter zur finalen Düse umgewandelt.

Die Einzugszone

Rohmaterialien werden über einen Trichter in den Extruderzylinder eingeführt. Die anfänglichen Schneckenabschnitte sind einfach dazu ausgelegt, dieses Material vorwärts zu fördern und mit der Verdichtung zu beginnen.

Die Schmelz- und Mischzone

Hier findet die transformative Arbeit statt. Während sich das Material entlang des Zylinders bewegt, schmelzen externe Heizungen und die intensive Scherkraft, die von den Schnecken erzeugt wird, es zu einer viskosen Flüssigkeit oder „Schmelze“. Die ineinandergreifenden Schnecken kneten und falten das Material und stellen sicher, dass alle Additive, Füllstoffe oder Farben extrem gleichmäßig verteilt werden.

Die Entgasungszone

Für viele Anwendungen ist es entscheidend, eingeschlossene Luft, Feuchtigkeit oder andere flüchtige Substanzen aus der Schmelze zu entfernen. Spezifische Abschnitte des Zylinders können geöffnet und an ein Vakuumsystem angeschlossen werden, wodurch diese Gase entweichen können, bevor das Endprodukt geformt wird.

Die Pump- und Düsenzone

Im letzten Abschnitt ändert sich das Schneckendesign, um einen gleichmäßigen Druck aufzubauen. Diese homogene, unter Druck stehende Schmelze wird dann durch eine geformte Öffnung, bekannt als Düse, gepresst, die das endgültige Produktprofil – wie Pellets, Platten, Rohre oder Filamente – formt.

Der Kernvorteil: Die Doppelschnecken selbst

Die Leistungsfähigkeit dieser Technologie liegt in der ausgeklügelten Interaktion zwischen den beiden Schnecken. Diese Interaktion bietet Prozessfähigkeiten, die mit einem Einschneckenextruder nicht zu erreichen sind.

Gleichlaufende vs. gegenläufige Schnecken

Schnecken können sich in die gleiche Richtung (gleichlaufend) oder in entgegengesetzte Richtungen (gegenläufig) drehen. Gleichlaufende Bauweisen sind am gebräuchlichsten, da sie eine ausgezeichnete Verteilungsmischung und hohe Scherkräfte bieten, was sie ideal für das Compoundieren von Polymeren mit Additiven macht. Gegenläufige Bauweisen erzeugen eine starke Pumpwirkung, nützlich für die Verarbeitung scherempfindlicher Materialien wie PVC.

Modularer Schneckenaufbau

Im Gegensatz zu einer einzelnen massiven Schnecke sind die Wellen in einem Doppelschneckenextruder mit verschiedenen modularen Elementen ausgestattet. Dazu gehören Förderelemente, Knetblöcke und Mischelemente. Ingenieure können diese Elemente in einer bestimmten Reihenfolge anordnen, um die Menge an Scherung, Mischung und Druck, die auf das Material in jeder Phase ausgeübt wird, präzise zu steuern.

Selbstreinigende Wirkung

Das enge Ineinandergreifen der Schnecken erzeugt einen Selbstreinigungseffekt. Während sie sich drehen, wischt eine Schnecke die Oberfläche der anderen ab, wodurch Materialstagnation oder Überhitzung verhindert wird. Dies gewährleistet eine konsistente Verweilzeit des Materials und verbessert die Mischeffizienz erheblich.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Doppelschneckenextrusion keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Komplexität und Kosten

Doppelschneckenextruder sind mechanisch komplexer als ihre Einschnecken-Pendants. Das Getriebe, das zum Antrieb zweier ineinandergreifender Wellen erforderlich ist, zusammen mit den engeren Fertigungstoleranzen, führt zu einer deutlich höheren Anfangsinvestition.

Erhöhter Wartungsaufwand

Die Komplexität, die Vielseitigkeit bietet, erfordert auch eine strengere Wartung. Die modularen Schneckenelemente und die dicht verschlossenen Zylinderabschnitte erfordern sorgfältige Reinigung und Inspektion, was zu höheren Betriebskosten führt.

Nicht immer das beste Werkzeug

Für einfache Aufgaben wie das Schmelzen eines einzelnen, vorkompoundierten Polymers zur Herstellung eines Rohres oder einer Folie ist das intensive Mischen eines Doppelschneckenextruders unnötig. In diesen Fällen ist ein einfacherer, kostengünstigerer Einschneckenextruder oft die überlegene Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Doppelschneckenverfahren hängt vollständig von der Komplexität Ihres Materials und Ihren Endproduktanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Compoundieren und Mischen liegt: Sie müssen Polymere mit Füllstoffen, Additiven oder mehreren Farbstoffen mischen. Das intensive, steuerbare Mischen eines gleichlaufenden Doppelschneckenextruders ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der einfachen Formgebung eines einzelnen Materials liegt: Sie schmelzen und formen lediglich eine vorgefertigte Mischung zu einer Endform (wie einem Rohr oder einer Platte). Ein Einschneckenextruder ist fast immer die wirtschaftlichere und effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der reaktiven Extrusion liegt: Sie müssen eine chemische Reaktion innerhalb der Schmelze initiieren. Die präzise Temperaturkontrolle und Verweilzeitverteilung eines Doppelschneckenextruders sind für diese fortgeschrittene Anwendung unerlässlich.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, das richtige Werkzeug für die Komplexität Ihrer spezifischen Fertigungsaufgabe auszuwählen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Vorteil |

|---|---|---|

| Ineinandergreifende Schnecken | Zwei Schnecken drehen sich in einem Zylinder. | Bietet überlegenes Mischen und Selbstreinigung. |

| Modularer Aufbau | Schneckenelemente können neu konfiguriert werden. | Ermöglicht präzise Anpassung von Scherung, Mischung und Druck. |

| Mehrere Prozesszonen | Umfasst Einzugs-, Schmelz-, Entgasungs- und Düsenzonen. | Ermöglicht komplexe Aufgaben (z. B. Entgasung) in einem kontinuierlichen Prozess. |

| Gleichlaufend vs. gegenläufig | Schnecken drehen sich in die gleiche oder entgegengesetzte Richtungen. | Gleichlaufend: ideal für Compoundierung; Gegenläufig: gut für scherempfindliche Materialien. |

Bereit, Ihren Compoundier- oder Materialentwicklungsprozess zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich Extruder, bereitzustellen, um Ihre präzisen F&E- und Produktionsanforderungen zu erfüllen. Egal, ob Sie neue Polymercompounds, technische Materialien oder Spezialchemikalien entwickeln, unsere Expertise kann Ihnen helfen, eine überlegene Mischgleichmäßigkeit und Prozesseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die richtige Extrusionstechnologie Ihre Innovation beschleunigen und Ihre Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Was sind die Vorteile der Verwendung von PTFE-Behältern für die RuTi-Legierungsmischung? Gewährleistung chemischer Reinheit und hoher Ausbeute

- Warum werden Polytetrafluorethylen (PTFE)-Formen für UV-gehärtete Siloxanfilme bevorzugt? Sicherstellung einer beschädigungsfreien Probenentnahme

- Warum wird eine PTFE-Hülle bei Stabilitätsexperimenten mit flüssigem Zinn verwendet? Erzielen Sie überlegene thermische Isolierung und Präzision

- Warum ist die Verwendung von PTFE-Probenhaltern bei der chemischen Vernickelung notwendig? Sicherstellung der Prozessintegrität