Die Standardeinheit für die Abscheidungsrate ist ein Maß für die Dicke pro Zeiteinheit. Sie wird am häufigsten in Ångström pro Minute (Å/min) oder Nanometer pro Minute (nm/min) angegeben, insbesondere in Bereichen wie der Halbleiterfertigung und der Materialwissenschaft, wo atomare Präzision erforderlich ist.

Die Abscheidungsrate ist mehr als nur eine Messung; sie ist ein kritischer Prozessparameter, der die Wachstumsgeschwindigkeit der Schicht quantifiziert. Das Verständnis ihrer Einheiten ist der erste Schritt zur Kontrolle der Dicke, Qualität und der endgültigen Eigenschaften jedes abgeschiedenen Materials.

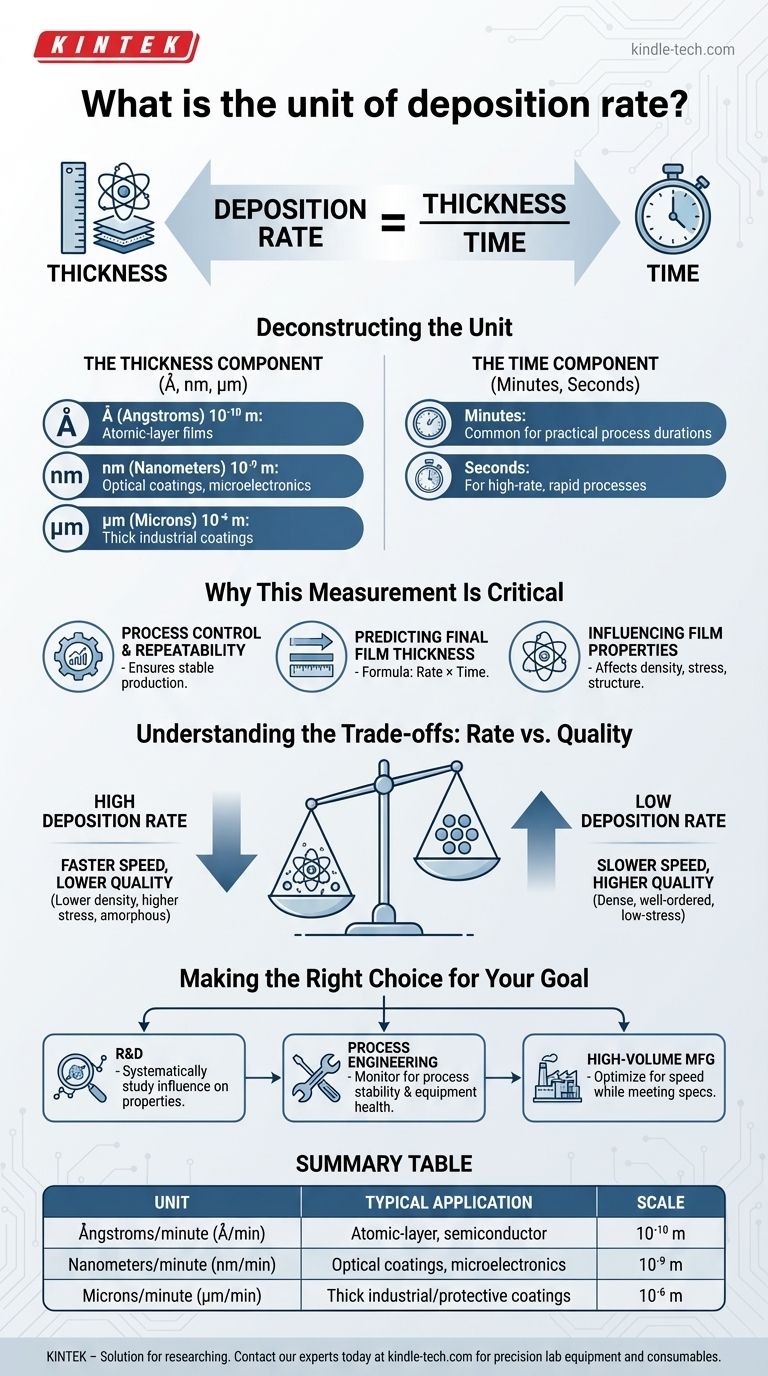

Die Einheit aufgeschlüsselt: Dicke pro Zeit

Im Kern ist die Einheit für die Abscheidungsrate grundlegend einfach: eine Längeneinheit (oder Dickeneinheit) geteilt durch eine Zeiteinheit. Die spezifischen verwendeten Einheiten hängen vom Kontext des Prozesses und der erforderlichen Präzision ab.

Die Dickekomponente (Å, nm, µm)

Die Wahl der Dickeneinheit spiegelt den Maßstab der erzeugten Schicht wider.

- Ångström (Å): Ein Ångström entspricht 0,1 Nanometern oder 10⁻¹⁰ Metern. Diese Einheit wird verwendet, wenn nur wenige Atomschichten dicke Schichten diskutiert werden, was bei fortschrittlicher Forschung und Halbleiterfertigung üblich ist.

- Nanometer (nm): Ein Nanometer entspricht 10⁻⁹ Metern. Dies ist die gebräuchlichste Einheit bei Dünnschichtanwendungen wie optischen Beschichtungen und Mikroelektronik.

- Mikrometer (µm): Ein Mikrometer (oder Mikron) entspricht 10⁻⁶ Metern. Diese größere Einheit ist typischerweise für dickere industrielle Beschichtungen reserviert, wie Schutzschichten oder Metallisierungen für Verpackungen.

Die Zeitkomponente (Minuten oder Sekunden)

Die Zeitkomponente wird normalerweise aus praktischer Bequemlichkeit während des Abscheidungsvorgangs gewählt.

- Minuten: Dies ist die gebräuchlichste Einheit, da viele Abscheidungsprozesse mehrere Minuten bis Stunden dauern. Eine Rate pro Minute liefert einen praktischen und leicht verständlichen Wert.

- Sekunden: Bei Prozessen mit sehr hoher Rate oder sehr kurzen Abscheidungen kann eine in Nanometern pro Sekunde (nm/s) gemessene Rate besser geeignet sein, um schnelle Änderungen zu erfassen.

Warum diese Messung entscheidend ist

Das Verständnis der Abscheidungsrate ist unerlässlich, um zuverlässige und reproduzierbare Ergebnisse zu erzielen. Sie ist eine der wichtigsten Variablen bei jedem Dünnschichtabscheidungsprozess.

Prozesskontrolle und Wiederholbarkeit

Durch die Echtzeitüberwachung der Abscheidungsrate mit Instrumenten wie einer Quarzkristallmikrowaage (QCM) können Ingenieure sicherstellen, dass ein Prozess von einem Durchlauf zum nächsten stabil und wiederholbar ist.

Vorhersage der endgültigen Schichtdicke

Die Beziehung ist einfach: Enddicke = Abscheidungsrate × Zeit. Diese einfache Formel ermöglicht es dem Bediener, die endgültige Dicke einer Schicht präzise zu steuern, indem die Dauer der Abscheidung geregelt wird.

Einfluss auf die Schichteigenschaften

Die Geschwindigkeit, mit der Atome auf einer Oberfläche ankommen, wirkt sich direkt darauf aus, wie sie sich anordnen. Daher ist die Abscheidungsrate ein wirksamer Hebel zur Beeinflussung der endgültigen Materialeigenschaften einer Schicht, wie z. B. Dichte, innere Spannung und Kristallstruktur.

Die Abwägungen verstehen: Rate vs. Qualität

Die Wahl einer Abscheidungsrate bedeutet nicht einfach, so schnell wie möglich zu arbeiten. Es beinhaltet einen kritischen Kompromiss zwischen Fertigungsgeschwindigkeit und der Qualität der resultierenden Schicht.

Die Auswirkungen hoher Abscheidungsraten

Eine hohe Abscheidungsrate erhöht den Fertigungsdurchsatz, was für die kommerzielle Produktion von entscheidender Bedeutung ist. Es kann jedoch zu Schichten mit geringerer Dichte, höherer innerer Spannung und einer ungeordneteren (amorphen) Struktur führen, da die Atome weniger Zeit haben, sich an idealen energetischen Positionen einzulagern.

Die Vorteile niedriger Abscheidungsraten

Langsamere Abscheidungsraten führen im Allgemeinen zu qualitativ hochwertigeren Schichten. Die ankommenden Atome haben mehr Zeit und Oberflächenmobilität, um dichte, gut geordnete und spannungsarme Schichten zu bilden. Dies wird oft für Hochleistungsanwendungen wie Präzisionsoptik oder fortschrittliche Elektronik benötigt.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Abscheidungsrate hängt vollständig von Ihrer Anwendung ab. Ihr Ziel bestimmt, wie Sie diesen kritischen Parameter interpretieren und verwenden sollten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Betrachten Sie die Abscheidungsrate als eine wichtige unabhängige Variable, um ihren Einfluss auf Schichteigenschaften wie Kristallinität, Spannung und Stöchiometrie systematisch zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Überwachen Sie die Abscheidungsrate als den wichtigsten Echtzeitindikator für Prozessstabilität und Gerätegesundheit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Optimieren Sie für die höchstmögliche Abscheidungsrate, die immer noch zuverlässig die Mindestspezifikationen für Schichtqualität, Gleichmäßigkeit und Leistung erfüllt.

Letztendlich geht es bei der Beherrschung der Abscheidungsrate darum, eine einfache Geschwindigkeitsmessung in eine präzise Kontrolle über die Struktur und Funktion Ihres Endmaterials umzusetzen.

Zusammenfassungstabelle:

| Einheit | Typische Anwendung | Maßstab |

|---|---|---|

| Ångström/Minute (Å/min) | Atomlagenfilme, Halbleiterfertigung | 10⁻¹⁰ Meter |

| Nanometer/Minute (nm/min) | Optische Beschichtungen, Mikroelektronik (am häufigsten) | 10⁻⁹ Meter |

| Mikrometer/Minute (µm/min) | Dicke Industrie-/Schutzbeschichtungen | 10⁻⁶ Meter |

Benötigen Sie präzise Kontrolle über Ihren Abscheidungsprozess? Die richtige Abscheidungsrate ist der Schlüssel zur Erzielung der Schichtdicke, -qualität und -gleichmäßigkeit, die Ihre Anwendung erfordert. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen – von Quarzkristallmonitoren bis hin zu Abscheidungssystemen –, die Forschern und Ingenieuren helfen, diesen kritischen Parameter zu beherrschen. Ob Sie in F&E oder in der Massenproduktion tätig sind, unsere Lösungen sind darauf ausgelegt, Prozessstabilität und Wiederholbarkeit zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, Ihre Ergebnisse bei der Dünnschichtabscheidung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken