Im Kern wird die chemische Gasphasenabscheidung (CVD) verwendet, um außergewöhnlich dünne, hochleistungsfähige feste Schichten und Beschichtungen auf einem Substrat zu erzeugen. Dieser Prozess ist in zahlreichen Bereichen der fortschrittlichen Fertigung von entscheidender Bedeutung, einschließlich der Elektronik zur Herstellung von Halbleiterbauelementen, der Schwerindustrie zur Erzeugung verschleißfester Werkzeugbeschichtungen und der Energietechnik zur Herstellung von Dünnschicht-Solarzellen. Durch die Abscheidung von Materialien Schicht für Schicht von Atomen verbessert CVD die Eigenschaften eines Basismaterials grundlegend.

Der zentrale Zweck der chemischen Gasphasenabscheidung besteht darin, die Oberfläche eines Materials auf molekularer Ebene zu gestalten. Es geht nicht nur darum, eine Schicht aufzutragen, sondern darum, eine neue, funktionale Oberfläche mit spezifischen Eigenschaften wie elektrischer Leitfähigkeit, Härte oder Korrosionsbeständigkeit aufzubauen, die das ursprüngliche Material nicht besitzt.

Was bewirkt die chemische Gasphasenabscheidung eigentlich?

Aufbau von Schichten aus Gas

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und hinterlassen einen festen Niederschlag des gewünschten Materials.

Diese Methode ermöglicht die Herstellung von Beschichtungen mit extrem präziser Dicke und Gleichmäßigkeit.

Verbesserung der Materialeigenschaften

Das Hauptziel von CVD ist nicht nur das Beschichten eines Objekts, sondern die Verleihung völlig neuer Eigenschaften an seine Oberfläche. Die abgeschiedenen Schichten werden für spezifische Funktionen entwickelt.

Dies kann das Hinzufügen von Korrosionsbeständigkeit zu einem Metallteil, das Erzeugen einer halbleitenden Schicht auf einem Siliziumwafer oder das Aufbringen einer abriebfesten Beschichtung auf ein Schneidwerkzeug umfassen.

Unübertroffene Vielseitigkeit

CVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter verschiedene Metalle, Keramiken und Halbleiter.

Diese Vielseitigkeit erstreckt sich auch auf die zu beschichtenden Substrate, die Metalle, Glas, Keramik und andere Materialien umfassen können, die den Prozesstemperaturen standhalten.

Wo ist CVD missionskritisch?

Elektronik und Halbleiter

Die moderne Elektronikindustrie basiert auf CVD. Es ist die Methode der Wahl für die Abscheidung der vielfältigen Dünnschichten, die für die Herstellung von integrierten Schaltkreisen, Prozessoren und Speicherchips erforderlich sind.

Es wird auch zur Züchtung fortschrittlicher Materialien wie Kohlenstoffnanoröhrchen und Galliumnitrid (GaN)-Nanodrähten verwendet, die für elektronische und optoelektronische Geräte der nächsten Generation unerlässlich sind.

Hochleistungs-Werkzeuge und Komponenten

In industriellen Umgebungen wird CVD zur Aufbringung harter, langlebiger Beschichtungen auf Schneidwerkzeuge, Bohrer und Maschinenteile eingesetzt.

Diese Beschichtungen reduzieren den Verschleiß und die Korrosion drastisch und verlängern die Lebensdauer und Leistung von Werkzeugen, die in Umgebungen mit hoher Beanspruchung wie der Automobil- und Luft- und Raumfahrtfertigung eingesetzt werden.

Energie und Optik

Die Herstellung von Dünnschicht-Solarzellen stützt sich auf CVD zur Abscheidung der photovoltaischen Materialien, die Sonnenlicht in Elektrizität umwandeln.

Darüber hinaus wird es zur Herstellung spezieller optischer Beschichtungen für Linsen, holografische Displays und andere Komponenten verwendet, bei denen das Lichtmanagement entscheidend ist.

Anerkennung der praktischen Kompromisse

Anforderung an präzise Kontrolle

CVD ist kein einfacher Prozess. Um eine gleichmäßige, qualitativ hochwertige Schicht zu erzielen, ist eine präzise Kontrolle von Temperatur, Druck, Gasflussraten und Kammerchemie erforderlich.

Diese Komplexität bedeutet, dass für erfolgreiche und reproduzierbare Ergebnisse ein hohes Maß an Fachwissen und hochentwickelte Ausrüstung erforderlich sind.

Hochtemperaturbedingungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Oberfläche des Substrats auszulösen.

Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige möglicherweise der Hitze nicht standhalten, ohne sich zu verformen oder zu schmelzen.

Management der Vorläuferchemikalien

Das "Chemische" in CVD bezieht sich auf die Vorläufergase, die teuer, giftig oder korrosiv sein können.

Die ordnungsgemäße Handhabung, Lagerung und Entsorgung dieser Chemikalien sind entscheidende Sicherheits- und Betriebsüberlegungen, die zu den Gesamtkosten und der Komplexität des Prozesses beitragen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD wird durch den Bedarf an einer spezifischen, hochleistungsfähigen Oberflächeneigenschaft bestimmt, die mit anderen Methoden nicht erreicht werden kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleiterfilmen höchster Reinheit liegt: CVD ist der Industriestandard für die Erstellung der Grundschichten der Mikroelektronik mit beispielloser Kontrolle.

- Wenn Ihr Hauptaugenmerk darauf liegt, industriellen Komponenten extreme Haltbarkeit zu verleihen: CVD bietet eine robuste, chemisch gebundene Beschichtung, die ideal zum Schutz von Werkzeugen und Teilen in rauen Umgebungen ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Geometrien ohne Sichtlinie liegt: Die gasförmige Natur von CVD ermöglicht die Abscheidung makelloser Schichten auf komplizierten Oberflächen, die andere Methoden nicht erreichen können.

Letztendlich ist die chemische Gasphasenabscheidung das definitive Verfahren, wenn Sie die Oberfläche eines Materials grundlegend mit einer perfekt gleichmäßigen Hochleistungs-Dünnschicht verbessern müssen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptverwendung | Erstellung von Hochleistungs-Dünnschichten und -Beschichtungen auf einem Substrat. |

| Schlüsselindustrien | Halbleiter, Industriewerkzeuge, Energie (Solar), Optik. |

| Schlüsselmaterialien | Metalle, Keramiken, Halbleiter (z. B. Silizium, Galliumnitrid). |

| Hauptvorteile | Außergewöhnliche Gleichmäßigkeit, präzise Dickenkontrolle, Fähigkeit zur Beschichtung komplexer Geometrien. |

| Wichtigste Überlegungen | Erfordert hohe Temperaturen, präzise Prozesskontrolle und spezielle Vorläuferchemikalien. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie?

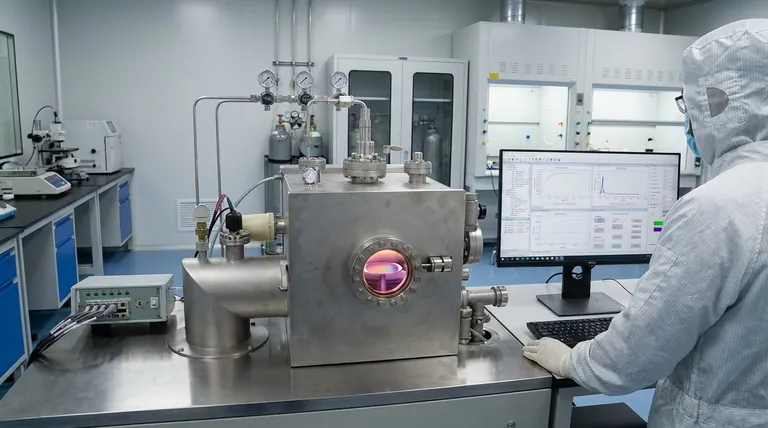

Die chemische Gasphasenabscheidung ist eine leistungsstarke Technik zur Herstellung der präzisen, langlebigen Dünnschichten, die für fortschrittliche Anwendungen in der Halbleiter-, Werkzeug- und Energietechnik erforderlich sind. Die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg.

Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich CVD-Systemen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unsere Expertise hilft Laboren und Herstellern, mit zuverlässigen, effizienten Beschichtungsprozessen überlegene Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie eine CVD-Lösung von KINTEK die Eigenschaften Ihrer Materialien verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird