Im Wesentlichen wird die Elektronenstrahl- (E-Beam) Verdampfung verwendet, um außergewöhnlich reine, hochleistungsfähige Dünnschichten auf der Oberfläche eines Materials zu erzeugen. Dieser Prozess ist entscheidend für Anwendungen, die spezifische Eigenschaften wie Hochtemperaturtoleranz, chemische und Verschleißfestigkeit oder präzise optische Eigenschaften erfordern. Es ist eine grundlegende Technologie in Branchen, die von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu fortschrittlicher Elektronik und Optik reichen.

Der Hauptzweck der E-Beam-Verdampfung besteht nicht nur darin, eine Oberfläche zu beschichten, sondern ihre Eigenschaften auf mikroskopischer Ebene grundlegend zu verändern. Sie ermöglicht es Ingenieuren, eine hochreine, ultradünne Materialschicht abzuscheiden, um einem Bauteil neue Fähigkeiten zu verleihen, die es sonst nicht hätte.

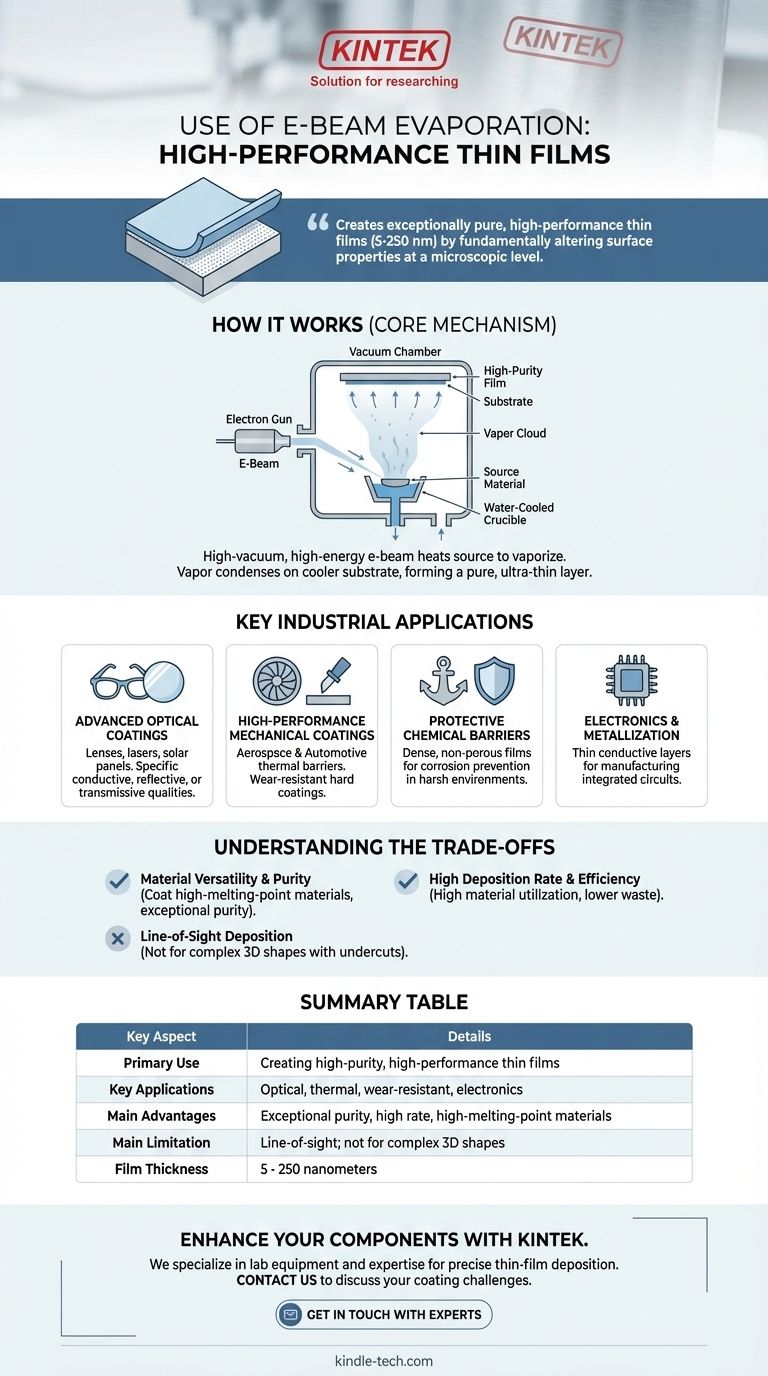

Wie die E-Beam-Verdampfung funktioniert

Der Kernmechanismus

Der Prozess findet in einer Hochvakuumkammer statt. Ein hochenergetischer Elektronenstrahl wird präzise auf ein Ausgangsmaterial, wie z. B. ein Metall oder eine Keramik, fokussiert, das in einem wassergekühlten Tiegel gehalten wird.

Diese intensive, gezielte Energie erhitzt das Ausgangsmaterial, bis es schmilzt und verdampft und sich in einen Dampf verwandelt.

Der Dampf steigt dann durch das Vakuum auf und kondensiert auf einem kühleren Substrat (dem zu beschichtenden Objekt), das darüber positioniert ist, und bildet einen dünnen, festen Film.

Das Ergebnis: Ein hochreiner Film

Diese Methode erzeugt eine sehr hochreine Beschichtung, typischerweise zwischen 5 und 250 Nanometer dick. Die direkte Erwärmung durch den Elektronenstrahl stellt sicher, dass nur das Ausgangsmaterial verdampft wird, wodurch Verunreinigungen minimiert werden.

Da der Film so dünn ist, verbessert er die Oberflächeneigenschaften des Substrats, ohne dessen gesamte Maßhaltigkeit zu beeinträchtigen, was für Präzisionskomponenten entscheidend ist.

Wichtige industrielle Anwendungen

Fortschrittliche optische Beschichtungen

Die E-Beam-Verdampfung ist eine dominierende Technologie für die Herstellung optischer Dünnschichten. Sie wird verwendet, um Glas und anderen Materialien spezifische leitfähige, reflektierende oder transmissive Eigenschaften zu verleihen.

Wichtige Anwendungen umfassen Antireflexionsbeschichtungen auf Brillen und Kameraobjektiven, reflektierende Filme für Laseroptiken sowie Beschichtungen für Architekturglas und Solarmodule.

Hochleistungs-Mechanikbeschichtungen

In der Luft- und Raumfahrt sowie in der Automobilindustrie müssen Bauteile extremen Bedingungen standhalten. Die E-Beam-Verdampfung wird zur Aufbringung von Wärmedämmschichten verwendet, die hohen Temperaturen standhalten.

Sie wird auch zur Erzeugung langlebiger, harter Beschichtungen auf Schneidwerkzeugen und Motorteilen eingesetzt, wodurch deren Verschleißfestigkeit und Lebensdauer drastisch erhöht werden.

Schützende chemische Barrieren

Für Bauteile, die rauen Umgebungen ausgesetzt sind, ist eine Schutzschicht unerlässlich.

Die E-Beam-Verdampfung kann einen dichten, nicht porösen Film abscheiden, der als chemische Barriere wirkt. Dies wird bei Marinearmaturen und Industriekomponenten eingesetzt, um Korrosion zu verhindern.

Elektronik und Metallisierung

Das Verfahren wird auch in der Elektronikindustrie zur Metallisierung eingesetzt, bei der eine dünne Schicht leitfähigen Materials auf ein Substrat abgeschieden wird. Dies ist ein wichtiger Schritt bei der Herstellung integrierter Schaltkreise und anderer elektronischer Komponenten.

Die Kompromisse verstehen

Vorteil: Materialvielfalt und Reinheit

Eine der größten Stärken der E-Beam-Verdampfung ist ihre Fähigkeit, eine Vielzahl von Materialien abzuscheiden, einschließlich solcher mit sehr hohen Schmelzpunkten wie Titan oder Keramiken. Die Reinheit des Endfilms ist außergewöhnlich.

Vorteil: Hohe Abscheidungsrate und Effizienz

Im Vergleich zu anderen Abscheidungsmethoden erreicht die E-Beam-Verdampfung oft höhere Abscheidungsraten. Sie bietet auch eine hohe Materialausnutzungseffizienz, was Abfall reduziert und Kosten senkt, insbesondere in der Großserienproduktion.

Einschränkung: Line-of-Sight-Abscheidung

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Diese "Sichtlinien"-Eigenschaft bedeutet, dass es sich hervorragend zum Beschichten von ebenen Oberflächen eignet, aber nicht für die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: E-Beam ist ideal für die Erstellung von Mehrschichtfilmen mit den präzisen reflektierenden und transmissiven Eigenschaften, die für Linsen, Filter und Solarzellen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Hochtemperaturbeständigkeit liegt: Dieses Verfahren ist eine überlegene Wahl für Luft- und Raumfahrt sowie fortschrittliche Komponenten, bei denen Verunreinigungen inakzeptabel sind und das Wärmemanagement entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Hartbeschichtung liegt: E-Beam bietet eine hocheffiziente Methode zur Erzeugung langlebiger Oberflächen auf Schneidwerkzeugen und mechanischen Teilen, wodurch deren Betriebslebensdauer verlängert wird.

Letztendlich ermöglicht die E-Beam-Verdampfung Ingenieuren, die Oberfläche eines Materials grundlegend zu verbessern und Standardkomponenten in Hochleistungsanlagen zu verwandeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Hauptanwendung | Erzeugung hochreiner, hochleistungsfähiger Dünnschichten |

| Schlüsselanwendungen | Optische Beschichtungen, Wärmedämmschichten, verschleißfeste Schichten, Elektronik-Metallisierung |

| Hauptvorteile | Außergewöhnliche Reinheit, hohe Abscheidungsrate, Fähigkeit zur Beschichtung hochschmelzender Materialien |

| Haupteinschränkung | Sichtlinienprozess; nicht ideal für komplexe 3D-Formen mit Hinterschneidungen |

| Typische Filmdicke | 5 - 250 Nanometer |

Bereit, Ihre Komponenten mit hochreinen Dünnschichten zu verbessern?

Die E-Beam-Verdampfung ist eine leistungsstarke Lösung für Anwendungen, die außergewöhnliche Materialreinheit, Hochtemperaturbeständigkeit und präzise optische Leistung erfordern. Ob Sie fortschrittliche Optiken, langlebige Luft- und Raumfahrtkomponenten oder hochentwickelte Elektronik entwickeln, der richtige Beschichtungsprozess ist entscheidend für Ihren Erfolg.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und des Fachwissens, die für die präzise Dünnschichtabscheidung erforderlich sind. Unsere Lösungen helfen Ihnen, die Materialeigenschaften zu erreichen, die für bahnbrechende Innovationen erforderlich sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und herauszufinden, wie wir Ihre F&E- und Produktionsziele unterstützen können. Lassen Sie uns Ihre Komponenten in Hochleistungsanlagen verwandeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Nachteile hat die thermische Verdampfung? Hauptbeschränkungen bei Reinheit und Leistung

- Was ist das Verfahren der Aufdampfbeschichtung? Ein Leitfaden zur Dünnschichtabscheidung

- Was sind die Gefahren der Verdampfung? Vermeiden Sie Prozessausfälle und Materialkontamination

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Wie dünnen Sie Filme ab? Die Wahl der richtigen Methode für die Leistung Ihres Materials

- Welche Faktoren beeinflussen die Verdunstung? Steuern Sie die Verdampfungsrate jeder Flüssigkeit

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen

- Wie wird die physikalische Gasphasenabscheidung mittels Elektronenstrahlverdampfer durchgeführt? Ein Leitfaden für hochreine Dünnschichten