In der Dentaltechnik ist ein Porzellanofen weit mehr als ein einfacher Ofen. Es handelt sich um ein hochspezialisiertes Gerät, das zum Brennen von Dentalkeramiken unter präzise kontrollierten Bedingungen entwickelt wurde. Seine Kernfunktion besteht darin, pulverförmige, pastöse oder gefräste Keramikmaterialien – die für Kronen, Veneers, Brücken und andere Restaurationen verwendet werden – durch einen sorgfältig gesteuerten thermischen Prozess in eine harte, dichte und ästhetisch ansprechende Endform zu verwandeln.

Der wahre Zweck eines Porzellanofens ist es, eine makellose und perfekt wiederholbare thermische Umgebung zu schaffen. Die Beherrschung seiner Anwendung besteht nicht nur darin, einen Knopf zu drücken, sondern zu verstehen, wie diese Umgebung kalibriert und aufrechterhalten wird, um konsistent überragende klinische und ästhetische Ergebnisse zu erzielen.

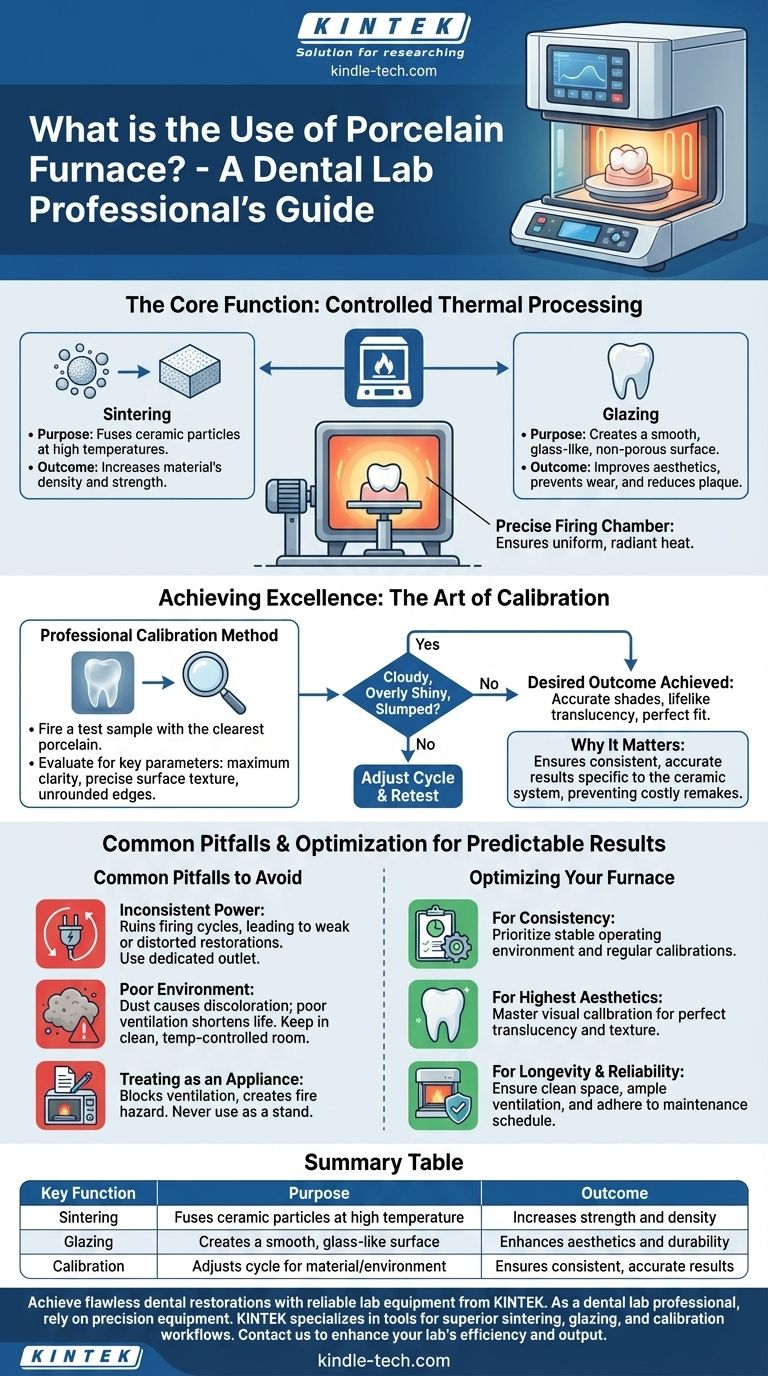

Die Kernfunktion: Kontrollierte thermische Verarbeitung

Ein Porzellanofen führt einen programmierten Heiz- und Kühlzyklus aus, um die Eigenschaften des Dentalkamikmaterials grundlegend zu verändern. Dieser Prozess verleiht einer Restauration ihre endgültige Festigkeit, Farbe und Passform.

Wie es funktioniert: Die Brennkammer

Im Herzen des Ofens befindet sich eine Brennkammer mit hochreinen Heizspiralen. Diese Spiralen sind typischerweise konzentrisch um eine Brennplattform angeordnet, auf der die Restauration platziert wird.

Ein motorgetriebener Mechanismus verschließt dann die Kammer, entweder indem die Plattform in das beheizte obere Gehäuse angehoben oder das Gehäuse über die Plattform abgesenkt wird. Dieses Design gewährleistet, dass die gesamte Oberfläche der Restauration gleichmäßig mit Strahlungswärme beaufschlagt wird.

Das Ziel: Sintern und Glasieren

Der Hauptzweck des Heizzyklus ist das Sintern. Dies ist der Prozess, bei dem einzelne Keramikpartikel bei hohen Temperaturen miteinander verschmelzen, wodurch die Porosität reduziert und die Dichte und Festigkeit des Materials dramatisch erhöht werden.

Nachfolgende oder abschließende Zyklen dienen oft dem Glasieren, wodurch eine glatte, glasartige, nicht poröse Oberfläche auf der Restauration entsteht. Diese Glasur verbessert die Ästhetik, verhindert Abnutzung an den gegenüberliegenden Zähnen und reduziert die Plaquebildung.

Exzellenz erreichen: Die Kunst der Kalibrierung

Obwohl Öfen mit vom Hersteller programmierten Zyklen geliefert werden, wissen erfahrene Techniker, dass optimale Ergebnisse eine individuelle Kalibrierung erfordern. Umgebungsfaktoren und das Alter des Ofens können dazu führen, dass die tatsächliche Temperatur eines Ofens von seinem Sollwert abweicht.

Die Kalibrierungsmethode des Profis

Erfahrene Keramiker vertrauen selten allein den Werkseinstellungen. Sie kalibrieren ihren Ofen, indem sie eine Testprobe brennen, oft unter Verwendung des klarsten Porzellanpulvers aus einem bestimmten System, mit dem sie arbeiten.

Anschließend bewerten sie die gebrannte Probe kritisch auf Schlüsselparameter: maximale Klarheit, präzise Oberflächentextur und scharf definierte, nicht abgerundete Kanten. Ist die Probe trüb, übermäßig glänzend oder eingesunken, wird der Brennzyklus angepasst und erneut getestet, bis das gewünschte Ergebnis erzielt wird.

Warum sorgfältige Kalibrierung wichtig ist

Diese praktische Kalibrierung stellt sicher, dass der Ofen genau den thermischen Effekt erzeugt, der für das spezifische Keramiksystem erforderlich ist. Sie ist der Schlüssel zur Erzielung präziser Farbtöne, lebensechter Transluzenz und einer perfekten Passform, wodurch die kostspielige und zeitaufwändige Notwendigkeit von Nacharbeiten vermieden wird.

Häufige Fehler, die es zu vermeiden gilt

Ein Porzellanofen ist ein Präzisionsinstrument, dessen Leistung direkt mit seiner Umgebung und Stromversorgung zusammenhängt. Die Vernachlässigung dieser Faktoren beeinträchtigt unweigerlich die Qualität Ihrer Arbeit.

Das Risiko inkonsistenter Stromversorgung

Ein Ofen muss sein Heiz- und Kühlprogramm ohne Unterbrechung ausführen. Er sollte an eine dedizierte Steckdose angeschlossen werden, um Stromschwankungen oder Überlastungen des Stromkreises durch andere Geräte zu vermeiden.

Ein kurzzeitiger Stromabfall kann einen gesamten Brennzyklus ruinieren, was zu einer untergebrannten Restauration führt, die schwach und opak ist, oder ein Stromstoß könnte zu Überbrennen führen, was zu Verformungen und einem glasigen, unnatürlichen Aussehen führt.

Die verborgene Gefahr einer schlechten Umgebung

Der Ofen muss in einem sauberen, temperaturkontrollierten Raum mit ausreichender Luftzirkulation aufgestellt werden. Die Platzierung in der Ecke eines Guss- oder Schleifraums setzt ihn luftgetragenen Verunreinigungen aus.

Staub und Schmutz können in die Kammer gelangen und dauerhaft in das Porzellan eingebrannt werden, was zu Verfärbungen und Oberflächenfehlern führt. Eine schlechte Belüftung kann auch dazu führen, dass die elektronischen Komponenten des Ofens überhitzen, was seine Lebensdauer verkürzt.

Behandlung wie ein Haushaltsgerät, nicht wie ein Instrument

Verwenden Sie den Ofen niemals als Ablage für Papiere, Modelle oder andere Gegenstände. Dies schafft nicht nur eine Brandgefahr, sondern blockiert auch Lüftungsöffnungen, was zu Überhitzung führt. Die Vibrationen beim Platzieren oder Entfernen von Gegenständen können auch die empfindlichen internen Mechanismen beschädigen.

Optimierung Ihres Ofens für vorhersehbare Ergebnisse

Ihre Herangehensweise an die Verwendung und Wartung Ihres Ofens sollte sich an Ihren spezifischen Zielen für Qualität, Konsistenz und Langlebigkeit orientieren.

- Wenn Ihr Hauptaugenmerk auf Konsistenz bei allen Fällen liegt: Priorisieren Sie eine stabile Betriebsumgebung mit einer dedizierten Stromquelle und führen Sie regelmäßige, dokumentierte Kalibrierungen durch.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Ästhetik liegt: Meistern Sie die Kunst der visuellen Kalibrierung anhand von Testproben, um die Transluzenz und Oberflächentextur für jedes spezifische Porzellansystem, das Sie verwenden, perfekt einzustellen.

- Wenn Ihr Hauptaugenmerk auf Betriebslanglebigkeit und Zuverlässigkeit liegt: Stellen Sie sicher, dass der Ofen in einem sauberen, staubfreien Raum mit ausreichender Belüftung steht und halten Sie sich strikt an den Wartungsplan des Herstellers.

Letztendlich geht es bei der Beherrschung des Porzellanofens darum, einen einfachen Heizprozess in ein vorhersehbares und künstlerisches Ergebnis zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck | Ergebnis |

|---|---|---|

| Sintern | Verschmelzen von Keramikpartikeln bei hoher Temperatur | Erhöht Festigkeit und Dichte |

| Glasieren | Erzeugt eine glatte, glasartige Oberfläche | Verbessert Ästhetik und Haltbarkeit |

| Kalibrierung | Anpassung des Zyklus an Material/Umgebung | Gewährleistet konsistente, genaue Ergebnisse |

Erzielen Sie makellose Zahnrestaurationen mit zuverlässiger Laborausrüstung von KINTEK.

Als Zahnlaborprofi wissen Sie, dass konsistente, hochwertige Ergebnisse von Präzisionsgeräten abhängen. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet Zahntechnikern die Werkzeuge, die für überragende Sinter-, Glasier- und Kalibrierungsabläufe erforderlich sind.

Lassen Sie uns Ihnen helfen, die Effizienz und Leistung Ihres Labors zu steigern. Kontaktieren Sie uns noch heute, um unser Angebot an Porzellanöfen und Zubehör zu erkunden, das auf Ihre Laborbedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist ein hoher Aschegehalt gut? Ein Leitfaden zum Verständnis der Mineralstoffwerte in Tiernahrung

- Was sind einige positive und negative Umweltauswirkungen der Nutzung von Biomasse? Ein ausgewogener Blick auf eine erneuerbare Energiequelle

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement