Im Wesentlichen wird RF-Sputtern zur Abscheidung dünner Schichten von elektrisch isolierenden Materialien verwendet. Während andere Methoden wie das DC-Sputtern gut für leitfähige Metalle funktionieren, versagen sie, wenn das Targetmaterial ein Isolator ist. RF-Sputtern überwindet diese grundlegende Einschränkung und ist somit ein wesentlicher Prozess zur Herstellung fortschrittlicher Dünnschichten für Halbleiter, optische Geräte und andere High-Tech-Anwendungen.

Das Kernproblem beim Sputtern nichtleitender Materialien besteht darin, dass sich auf der Oberfläche des Targets eine positive Ladung ansammelt, die genau die Ionen abstößt, die für die Fortsetzung des Prozesses benötigt werden. RF-Sputtern löst dieses Problem durch die Verwendung einer Wechselstromquelle (AC), die diese Ladungsansammlung periodisch neutralisiert und eine stabile, kontinuierliche Abscheidung ermöglicht.

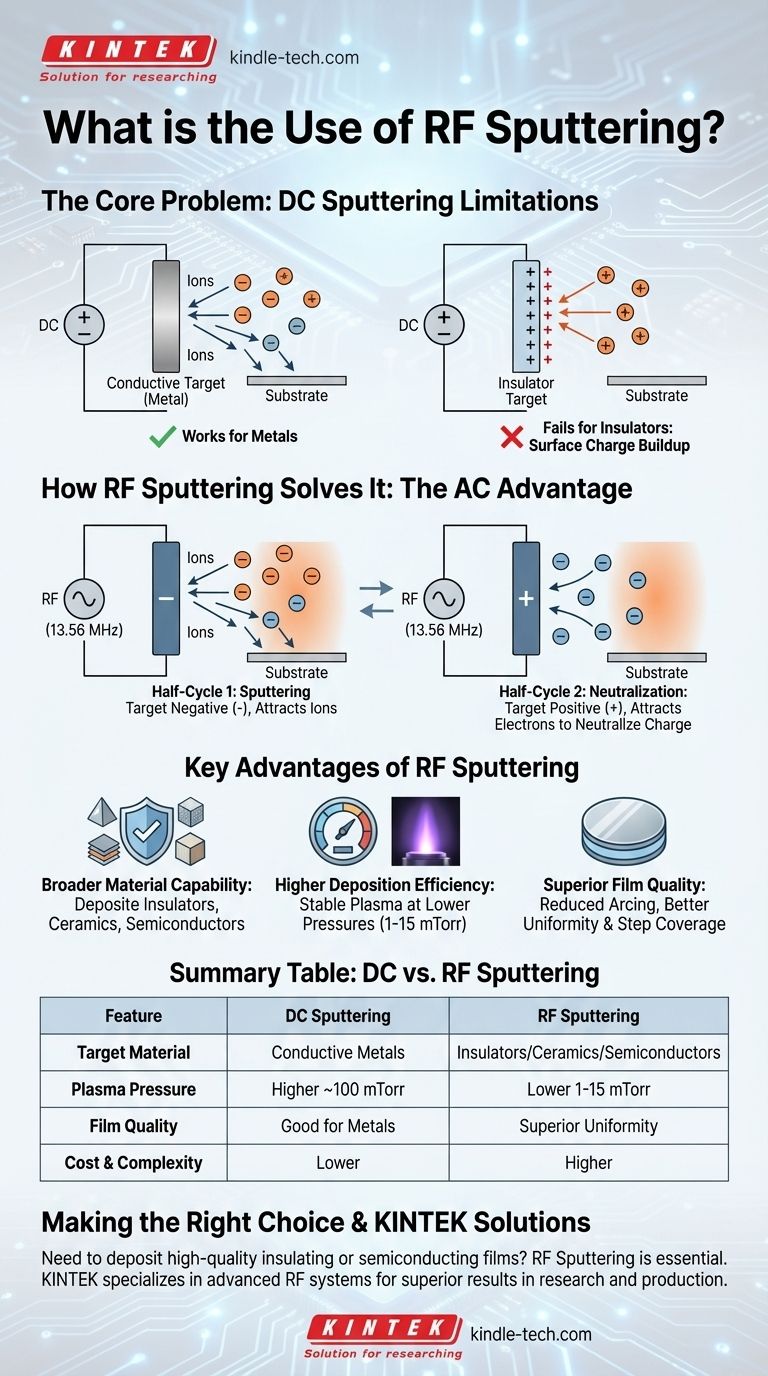

Das Kernproblem: Sputtern von Isolatoren

Sputtern ist eine physikalische Gasphasenabscheidungstechnik (PVD), bei der Atome aus einem festen Targetmaterial durch Beschuss mit energiereichen Ionen in einem Vakuum ausgestoßen werden. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch eine dünne Schicht entsteht.

Die Einschränkung des DC-Sputterns

Für elektrisch leitfähige Targets ist die einfachste Methode das Gleichstrom- (DC) Sputtern. Eine hohe negative DC-Spannung wird an das Target angelegt, wodurch positive Ionen (wie Argon) aus dem Plasma angezogen werden.

Diese Ionen treffen mit ausreichender Kraft auf das Target, um Atome herauszuschlagen. Ist das Target jedoch ein Isolator (ein dielektrisches Material), bricht dieser Prozess schnell zusammen.

Warum DC bei Nichtleitern versagt

Wenn positive Ionen ein nichtleitendes Target bombardieren, können sie nicht durch einen Elektronenfluss aus der Stromversorgung neutralisiert werden. Stattdessen baut sich eine Schicht positiver Ladung auf der Oberfläche des Targets auf.

Dieser "Oberflächenladungseffekt" erzeugt effektiv einen Schild, der eintreffende positive Ionen abstößt und den Sputterprozess fast sofort stoppt.

Wie RF-Sputtern das Problem löst

RF-Sputtern ersetzt die DC-Stromversorgung durch eine hochfrequente Radiofrequenz- (RF) AC-Stromquelle, die typischerweise bei 13,56 MHz arbeitet. Diese Wechselspannung ist der Schlüssel zum Sputtern von Isolatoren.

Der Zwei-Zyklen-Mechanismus

Das RF-Feld erzeugt ein oszillierendes Plasma. In einer Hälfte des AC-Zyklus wird das Target negativ geladen, zieht positive Ionen an und verursacht Sputtern genau wie im DC-Prozess.

In der anderen Halbwelle wird das Target positiv geladen. Während dieser kurzen Periode zieht es eine Flut hochmobiler Elektronen aus dem Plasma an, die die positive Ladung neutralisieren, die sich aus der vorherigen Halbwelle aufgebaut hat. Dies verhindert den "Abschirmeffekt" und ermöglicht die unbegrenzte Fortsetzung des Sputterns.

Hauptvorteile des RF-Sputterns

Dieser alternierende Mechanismus bietet mehrere wesentliche Vorteile gegenüber anderen Abscheidungstechniken, insbesondere bei der Arbeit mit anspruchsvollen Materialien.

Breitere Materialfähigkeit

Der Hauptvorteil ist die Fähigkeit, Materialien abzuscheiden, die mit DC-Systemen unmöglich zu sputtern sind. Dazu gehört eine Vielzahl von Isolatoren, Keramiken und Halbleitern, die in der modernen Elektronik und Optik verwendet werden.

Höhere Abscheidungseffizienz

Die oszillierenden Elektronen im RF-Plasma sind energiereicher und verursachen eine stärkere Ionisierung im Kammergas. Dies ermöglicht die Aufrechterhaltung eines stabilen Plasmas bei viel niedrigeren Drücken (1-15 mTorr).

Der Betrieb bei niedrigerem Druck bedeutet, dass gesputterte Atome auf ihrem Weg zum Substrat weniger Gaskollisionen erfahren, was zu einer effizienteren Abscheidung und einer besseren Schichtqualität führt.

Überlegene Schichtqualität

RF-Sputtern erzeugt Schichten mit hervorragenden Eigenschaften. Der Prozess reduziert Lichtbogenbildung und Ladungsaufbau, was zu gleichmäßigeren Schichten mit besserer Stufenbedeckung über komplexen Substrattopographien führt. Es minimiert auch Probleme wie "Race-Track-Erosion" am Target, was zu einer stabileren, langfristigen Prozesskontrolle führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist RF-Sputtern nicht immer die Standardwahl. Der Hauptkompromiss ist die Systemkomplexität und die Kosten.

RF-Stromversorgungen und ihre zugehörigen Impedanzanpassungsnetzwerke sind deutlich komplexer und teurer als ihre DC-Pendants. Diese zusätzliche Komplexität erfordert eine anspruchsvollere Prozesskontrolle und Wartung.

Für die einfache Metallabscheidung, bei der ein hoher Durchsatz das Hauptziel ist, ist DC-Sputtern oft die kostengünstigere Lösung. RF wird gewählt, wenn Materialeigenschaften oder Anforderungen an die Schichtqualität dies erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung leitfähiger Metalle liegt: DC-Sputtern ist in der Regel die praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder halbleitender Materialien liegt: RF-Sputtern ist die notwendige und überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Schichtqualität und Gleichmäßigkeit liegt, insbesondere bei niedrigen Drücken: RF-Sputtern bietet eine bessere Prozesskontrolle und Abscheidungseffizienz.

Letztendlich ist RF-Sputtern das unverzichtbare Werkzeug, das die Herstellung komplexer Geräte aus einer breiten Palette nichtleitender Materialien ermöglicht.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Targetmaterial | Leitfähige Metalle | Isolatoren, Keramiken, Halbleiter |

| Plasmadruck | Höher (~100 mTorr) | Niedriger (1-15 mTorr) |

| Schichtqualität | Gut für Metalle | Überlegene Gleichmäßigkeit & Stufenbedeckung |

| Kosten & Komplexität | Niedriger | Höher |

Müssen Sie hochwertige isolierende oder halbleitende Dünnschichten abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich RF-Sputtersystemen, um Ihnen zu helfen, überlegene Schichtqualität und Prozesskontrolle für Ihre Forschung und Produktion zu erreichen. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Werkzeugs für Ihre materialwissenschaftlichen Herausforderungen unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen