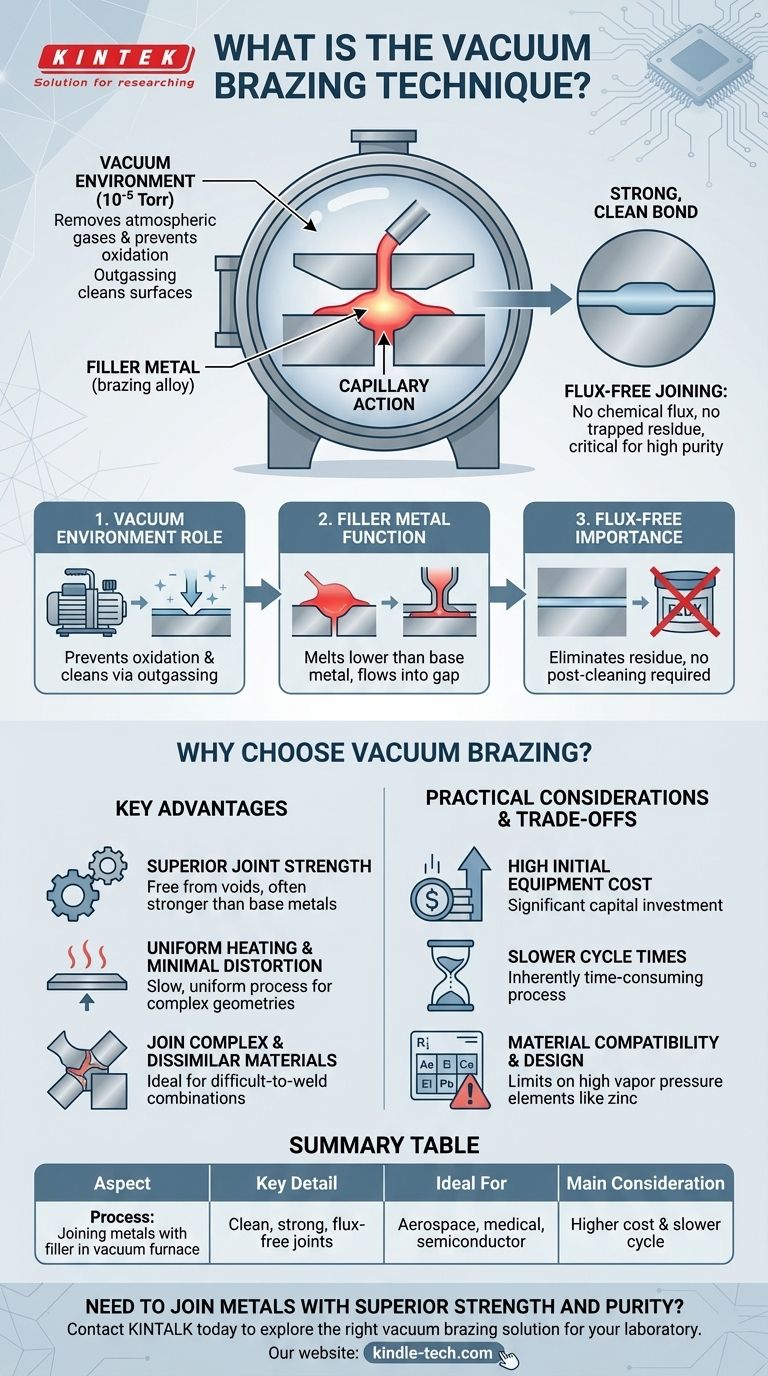

Im Wesentlichen ist das Vakuumlöten ein hochreines Fügeverfahren, bei dem ein spezielles Füllmaterial verwendet wird, um eine starke, saubere Verbindung zwischen zwei oder mehr Grundmetallen in einem Vakuumofen herzustellen. Die Hitze des Ofens schmilzt das Füllmaterial, das einen niedrigeren Schmelzpunkt als die Grundmetalle hat, wodurch es durch Kapillarwirkung in die eng anliegende Fuge fließen und beim Abkühlen eine nahtlose Verbindung herstellen kann.

Die entscheidende Erkenntnis ist, dass ein Vakuum nicht nur ein leerer Raum ist; es ist eine aktive Umgebung. Durch das Entfernen atmosphärischer Gase verhindert das Vakuum Oxidation und reinigt die Metalloberflächen während des Erhitzens, was zu überlegenen, flussmittelfreien Verbindungen führt, die mit vielen anderen Methoden unmöglich zu erreichen sind.

Der grundlegende Mechanismus des Vakuumlötens

Vakuumlöten ist ein präziser thermischer Prozess, der auf einer kontrollierten Umgebung basiert, um eine perfekte metallurgische Verbindung zu erzielen. Das Verständnis jeder Komponente des Prozesses ist entscheidend, um seinen Wert zu schätzen.

Die Rolle der Vakuumumgebung

Der Prozess findet in einem Vakuumofen statt, der Luft und andere Gase absaugt, um eine Niederdruckumgebung zu schaffen, typischerweise um 10⁻⁵ Torr.

Dieses Vakuum ist nicht passiv. Wenn die Temperatur steigt, verhindert die nahezu vollständige Abwesenheit von Sauerstoff, dass die Metalloberflächen oxidieren, was sonst eine ordnungsgemäße Verbindung behindern würde.

Darüber hinaus "kocht" das Vakuum Oberflächenverunreinigungen und flüchtige Oxide effektiv ab, ein Phänomen, das als Ausgasen bekannt ist. Dies hinterlässt die Grundmetalloberflächen außergewöhnlich sauber und stellt sicher, dass das Füllmaterial richtig "benetzen" und sich mit ihnen verbinden kann.

Die Funktion des Füllmaterials

Ein Füllmaterial, auch als Lötlegierung bezeichnet, wird mit einem Schmelzpunkt ausgewählt, der niedriger ist als der der zu verbindenden Grundmetalle.

Während des Heizzyklus wird die Baugruppe auf eine Temperatur über dem Schmelzpunkt des Füllmaterials gebracht. Das geschmolzene Füllmaterial wird dann durch Kapillarwirkung in den Spalt zwischen den Werkstücken gezogen.

Dieses flüssige Metall diffundiert in die Grundmetalloberflächen und bildet eine starke, kontinuierliche metallurgische Verbindung, wenn die Baugruppe abkühlt und das Füllmaterial erstarrt.

Die Bedeutung des flussmittelfreien Fügens

Im Gegensatz zum traditionellen Löten oder Weichlöten erfordert das Vakuumlöten kein Flussmittel. Flussmittel ist ein chemisches Mittel, das zur Reinigung von Oberflächen und zur Verhinderung von Oxidation verwendet wird, aber es kann in der Fuge eingeschlossen werden und Korrosion oder Schwäche verursachen.

Durch den Verzicht auf Flussmittel erzeugt das Vakuumlöten eine außergewöhnlich saubere Verbindung ohne eingeschlossene Rückstände oder erforderliche Nachreinigung. Dies ist entscheidend für Anwendungen in der Medizin-, Luft- und Raumfahrt- sowie Halbleiterindustrie.

Warum Vakuumlöten wählen? Die wichtigsten Vorteile

Die einzigartige Umgebung des Vakuumofens bietet mehrere deutliche Vorteile gegenüber anderen Fügetechniken, was sie zur bevorzugten Methode für anspruchsvolle Anwendungen macht.

Überlegene Fugenfestigkeit und Integrität

Das Verfahren erzeugt Fugen, die frei von Hohlräumen und Verunreinigungen sind. Dies führt zu einer Verbindung, die oft so stark oder sogar stärker ist als die Grundmetalle selbst.

Gleichmäßige Erwärmung und minimale Verformung

In einem Vakuumofen wird die gesamte Baugruppe langsam und gleichmäßig erwärmt und abgekühlt. Dies minimiert thermische Spannungen und Verformungen, was bei komplexen oder empfindlichen Geometrien entscheidend ist.

Fähigkeit, komplexe und ungleiche Materialien zu verbinden

Vakuumlöten eignet sich hervorragend zum Verbinden ungleicher Metalle, die schwer zu schweißen sein könnten. Es ermöglicht auch, mehrere Fugen an einer einzigen komplexen Baugruppe gleichzeitig zu löten, was Präzision und Effizienz gewährleistet.

Praktische Überlegungen und Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumlöten nicht die Lösung für jedes Fügeproblem. Seine Vorteile müssen gegen seine praktischen Einschränkungen abgewogen werden.

Hohe anfängliche Ausrüstungskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten und die Komplexität der Ausrüstung machen das Verfahren im Vergleich zum Flammlöten oder Schweißen von vornherein teurer.

Längere Zykluszeiten

Der Prozess des Evakuierens des Vakuums, des langsamen Erhitzens der Baugruppe und des anschließenden Abkühlens auf Raumtemperatur ist von Natur aus zeitaufwändig. Dies macht das Vakuumlöten weniger geeignet für die Massenproduktion mit geringen Kosten, bei der Geschwindigkeit Priorität hat.

Materialverträglichkeit und Design

Bestimmte Elemente wie Zink, Cadmium und Blei haben hohe Dampfdrücke und verdampfen im Vakuum. Diese Elemente dürfen weder in den Grundmetallen noch in der Fülllegierung vorhanden sein, was die Materialauswahl einschränkt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Fügemethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Festigkeit, Reinheit, Komplexität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Fugenreinheit und -festigkeit liegt: Vakuumlöten ist die ideale Wahl, insbesondere für missionskritische Komponenten in der Luft- und Raumfahrt, Medizin oder wissenschaftlichen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden einer komplexen Baugruppe mit mehreren Fugen liegt: Die gleichmäßige Erwärmung des Vakuumlötens macht es überlegen für die Herstellung spannungsfreier, komplizierter Produkte.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Teile liegt: Andere Methoden wie Flammlöten, Weichlöten oder Schweißen sind wahrscheinlich wirtschaftlicher und effizienter.

Letztendlich ist das Vakuumlöten eine erstklassige Fügetechnologie, die Sie nutzen, wenn die Integrität und Sauberkeit der endgültigen Verbindung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Verbinden von Metallen mit einem Füllmaterial in einem Vakuumofen |

| Hauptvorteil | Erzeugt saubere, starke, flussmittelfreie Verbindungen |

| Ideal für | Luft- und Raumfahrt, Medizin, Halbleiter und komplexe Baugruppen |

| Hauptüberlegung | Höhere Anfangskosten und längere Zykluszeiten als bei einigen Methoden |

Müssen Sie Metalle mit überragender Festigkeit und Reinheit verbinden?

Vakuumlöten ist die erste Wahl für missionskritische Komponenten, bei denen die Integrität der Verbindung nicht verhandelbar ist. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Expertenlösungen, die für diesen hochpräzisen Prozess erforderlich sind.

Wir helfen Ihnen dabei:

- Makellose, kontaminationsfreie Verbindungen für komplexe Baugruppen zu erzielen.

- Ungleiche Metalle zu verbinden, die schwer zu schweißen sind.

- Minimale Teileverzerrung durch gleichmäßige Erwärmung zu gewährleisten.

Wenn Ihre Anwendung in der Luft- und Raumfahrt, Medizin oder wissenschaftlichen Forschung höchste Qualität erfordert, lassen Sie uns besprechen, wie unsere Lösungen Ihre Anforderungen erfüllen können.

Kontaktieren Sie KINTALK noch heute, um die richtige Vakuumlötlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen