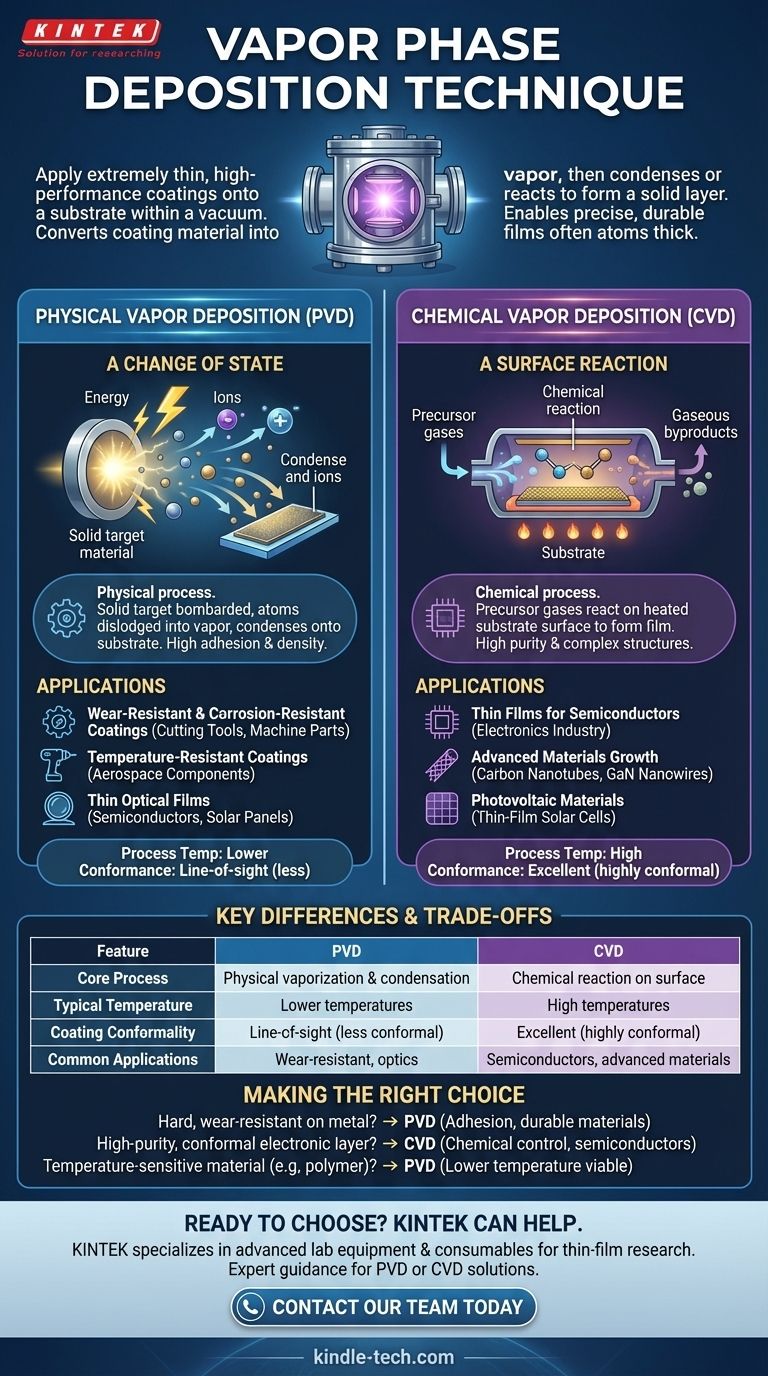

Die Gasphasenabscheidung ist eine Familie fortschrittlicher Fertigungstechniken, die verwendet werden, um extrem dünne, hochleistungsfähige Beschichtungen oder Filme auf eine Oberfläche, bekannt als Substrat, aufzubringen. Diese Prozesse finden alle im Vakuum statt und funktionieren, indem ein Beschichtungsmaterial in einen gasförmigen Zustand (einen Dampf) umgewandelt wird, der dann zum Substrat transportiert wird, wo er kondensiert oder reagiert, um eine feste Schicht zu bilden.

Die zentrale Herausforderung bei fortschrittlichen Materialien ist das Aufbringen eines perfekt gleichmäßigen, dauerhaften Films, oft nur wenige Atome dick. Die Gasphasenabscheidung löst dies, indem sie ein Material in ein Gas umwandelt, wodurch es mit unglaublicher Präzision auf eine Zieloberfläche fließen und sich dort absetzen kann, wo es entweder durch eine physikalische Zustandsänderung (PVD) oder eine chemische Reaktion (CVD) fest wird.

Die zwei Säulen der Gasphasenabscheidung

Während "Gasphasenabscheidung" der Oberbegriff ist, wird der Prozess durch zwei grundlegend unterschiedliche Methoden ausgeführt. Das Verständnis ihrer Unterscheidung ist der Schlüssel zum Verständnis ihrer Anwendungen.

Physikalische Gasphasenabscheidung (PVD): Eine Zustandsänderung

Die physikalische Gasphasenabscheidung ist im Grunde ein physikalischer Prozess, ähnlich wie Wasserdampf auf einem kalten Spiegel kondensiert. Ein festes Ausgangsmaterial oder "Target" wird in einer Vakuumkammer mit Energie bombardiert.

Diese Energie löst Atome physisch vom Target und verwandelt sie in einen Dampf. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein dichter und stark gebundener Dünnfilm entsteht. Gängige PVD-Methoden umfassen Verdampfen und Sputtern.

Chemische Gasphasenabscheidung (CVD): Eine Oberflächenreaktion

Die chemische Gasphasenabscheidung ist ein chemischer Prozess. Anstatt ein festes Target physikalisch zu verdampfen, werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer eingeführt.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird direkt auf dessen Oberfläche eine chemische Reaktion ausgelöst. Diese Reaktion bildet den gewünschten festen Film, und die gasförmigen Nebenprodukte der Reaktion werden aus der Kammer entfernt.

Die praktischen Anwendungen verstehen

Die Unterschiede in der Funktionsweise von PVD und CVD machen sie für sehr unterschiedliche technische Ziele geeignet.

Wo PVD glänzt

PVD ist die bevorzugte Methode zum Aufbringen außergewöhnlich harter und haltbarer Beschichtungen. Ihre physikalische Natur ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Häufige Anwendungen umfassen die Herstellung von verschleißfesten und korrosionsbeständigen Beschichtungen für Schneidwerkzeuge und Maschinenteile, die Abscheidung von temperaturbeständigen Beschichtungen auf Luft- und Raumfahrtkomponenten und das Aufbringen dünner optischer Filme für Halbleiter und Solarmodule.

Wo CVD unerlässlich ist

CVD bietet ein Maß an chemischer Präzision, das PVD nicht erreichen kann. Da der Film durch eine chemische Reaktion aufgebaut wird, ist es ideal für die Herstellung hochreiner Materialien und komplexer Strukturen.

Es wird häufig in der Elektronikindustrie zur Abscheidung der Dünnschichten verwendet, die Halbleiter bilden. Es ist auch unerlässlich für das Wachstum fortschrittlicher Materialien wie Kohlenstoffnanoröhren und GaN-Nanodrähte und für das Aufbringen von Photovoltaikmaterialien bei der Herstellung von Dünnschichtsolarzellen.

Wesentliche Unterschiede und Kompromisse

Die Wahl zwischen PVD und CVD beinhaltet das Verständnis ihrer inhärenten Einschränkungen und Vorteile.

Prozesstemperatur

CVD erfordert typischerweise sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies begrenzt seine Verwendung auf Substrate, die extremer Hitze standhalten können. PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, wodurch es für eine breitere Palette von Materialien geeignet ist.

Filmkonformität und Reinheit

Da die Prekursor-Gase in CVD in jede mikroskopische Struktur einer Oberfläche fließen können, eignet es sich hervorragend zur Erzeugung von konformen Beschichtungen, die komplexe Formen gleichmäßig bedecken. Es erzeugt auch Filme von sehr hoher Reinheit. PVD ist eher ein "Sichtlinien"-Prozess, was es schwierig machen kann, komplizierte Geometrien gleichmäßig zu beschichten.

Materialvielfalt

PVD kann eine große Bandbreite von Materialien abscheiden, einschließlich reiner Metalle, Legierungen und Keramiken, die als stabiles Prekursor-Gas für CVD schwer herzustellen sind. CVD ist überlegen für die Abscheidung spezifischer chemischer Verbindungen, die mit PVD-Methoden nicht einfach hergestellt werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode wird vollständig durch das gewünschte Ergebnis und die Einschränkungen des zu beschichtenden Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem Metallbauteil liegt: PVD ist die Standardwahl für seine hervorragende Haftung und die Fähigkeit, langlebige, hochschmelzende Materialien abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, konformen elektronischen Schicht auf einem Siliziumwafer liegt: CVD bietet die chemische Kontrolle, die zum Aufbau präziser Halbleiterfilme erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers liegt: Ein PVD-Prozess mit niedrigerer Temperatur ist fast immer die praktikablere Option.

Letztendlich hängt die Auswahl der richtigen Gasphasenabscheidungstechnik von einem klaren Verständnis Ihres Materials, Ihres Substrats und der spezifischen Eigenschaften ab, die Ihr Endprodukt erfordert.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Verdampfung & Kondensation | Chemische Reaktion auf der Oberfläche |

| Typische Temperatur | Niedrigere Temperaturen | Hohe Temperaturen |

| Beschichtungskonformität | Sichtlinie (weniger konform) | Ausgezeichnet (hochkonform) |

| Häufige Anwendungen | Verschleißfeste Beschichtungen, Optik | Halbleiter, fortschrittliche Materialien |

Bereit, den richtigen Gasphasenabscheidungsprozess für Ihre Anwendung zu wählen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für all Ihre Forschungs- und Entwicklungsbedürfnisse im Bereich Dünnschicht. Egal, ob Sie verschleißfeste Beschichtungen mit PVD oder hochreine Halbleiterfilme mit CVD entwickeln, unsere Experten können Ihnen helfen, die ideale Lösung auszuwählen.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten