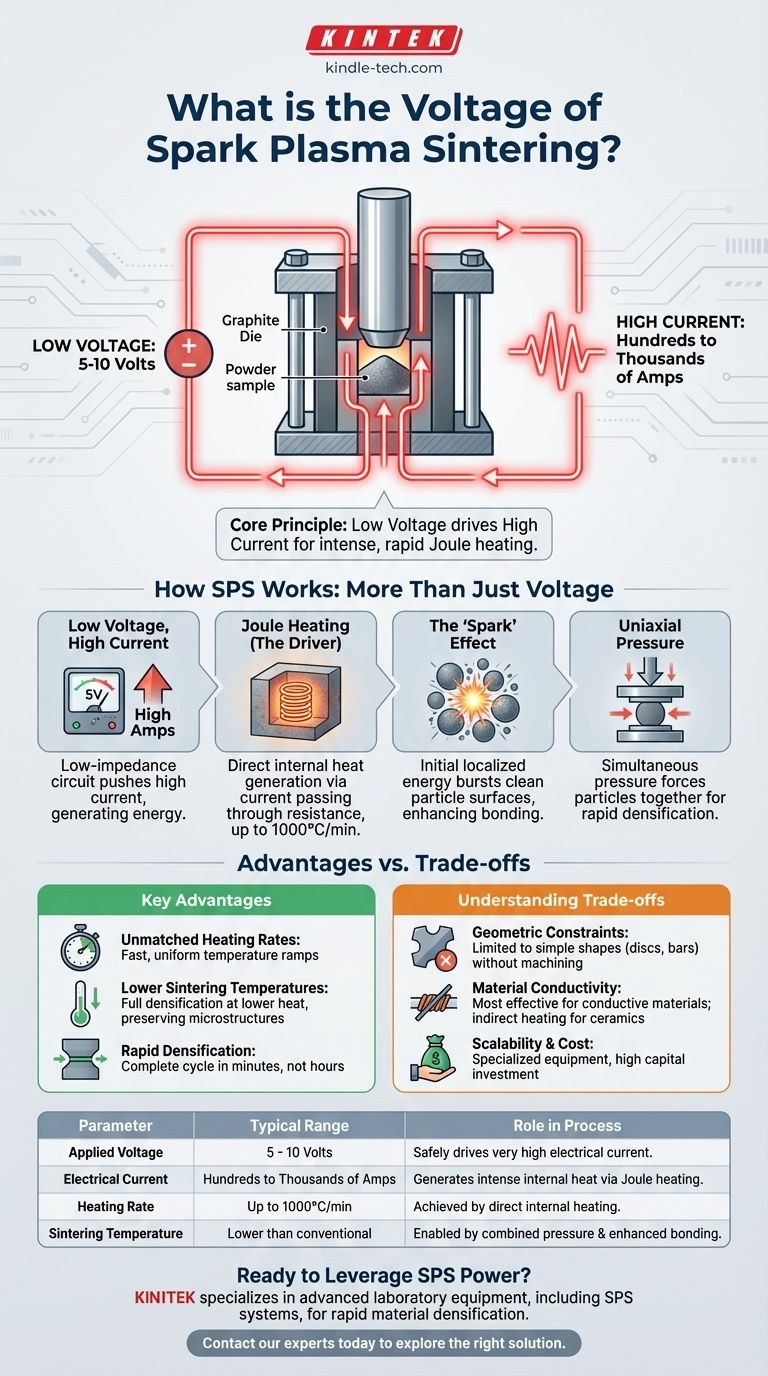

Beim Spark Plasma Sintering (SPS) ist die angelegte Spannung typischerweise sehr niedrig, meist im Bereich von 5 bis 10 Volt. Diese niedrige Spannung wird mit einem sehr hohen Gleich- oder gepulsten elektrischen Strom kombiniert, der der eigentliche Treiber für die einzigartigen Heizfähigkeiten des Prozesses ist.

Das Kernprinzip von SPS ist nicht die hohe Spannung, sondern die Nutzung einer niedrigen Spannung, um einen hohen elektrischen Strom sicher zu leiten. Dieser Strom erzeugt schnelle, intensive und lokalisierte Wärme durch ein Phänomen, das als Joulesche Wärme bekannt ist, was eine schnellere Sinterung bei insgesamt niedrigeren Temperaturen als bei herkömmlichen Methoden ermöglicht.

Wie SPS funktioniert: Es ist mehr als nur Spannung

Das Verständnis des Spark Plasma Sintering erfordert einen Blick über die Spannung hinaus und eine Konzentration darauf, wie die elektrische Energie genutzt wird. Der Prozess kombiniert elektrischen Strom, Druck und thermische Felder, um eine schnelle Verdichtung von Pulvermaterialien zu erreichen.

Die Rolle von niedriger Spannung, hohem Strom

Das System ist als niederohmiger Stromkreis konzipiert. Eine niedrige Spannung (5-10 V) reicht aus, um einen sehr hohen Strom – oft Hunderte oder Tausende von Ampere – durch die leitfähige Graphitform und in vielen Fällen durch das zu sinternde Material zu treiben. Dieser hohe Strom ist die Energiequelle, die die Probe erwärmt.

Joulesche Wärme: Der Haupttreiber

Der primäre Heizmechanismus bei SPS ist die Joulesche Wärme. Dies ist dasselbe Prinzip, das ein Toasterelement rot glühen lässt. Wenn der hohe elektrische Strom durch die widerstandsfähige Graphitform und das Pulverpaket fließt, erzeugt er intensive Wärme direkt in Werkzeug und Probe. Dies ermöglicht extrem hohe Aufheizraten, manchmal bis zu 1000°C/min.

Der „Funke“ im Spark Plasma Sintering

Der Name bezieht sich auf die Annahme, dass sich im Anfangsstadium Funkenentladungen oder Plasma in den mikroskopischen Lücken zwischen den Pulverpartikeln bilden können. Dieser lokalisierte Energieschub soll die Partikeloberflächen reinigen, indem Verunreinigungen und Oxide entfernt werden. Diese Reinigungsaktion verbessert die Partikel-zu-Partikel-Bindung und beschleunigt die Anfangsstadien des Sinterns.

Einachsiger Druck: Das letzte Element

Gleichzeitig mit dem elektrischen Strom wird über Stempel ein einachsiger mechanischer Druck ausgeübt. Dieser Druck presst die Partikel zusammen, hilft beim Kollaps der Poren und fördert die plastische Verformung des Materials, sobald es erhitzt wurde. Die Kombination aus sauberen Partikeloberflächen, schneller Erwärmung und aufgebrachtem Druck führt in einem Bruchteil der Zeit zu hochdichten Bauteilen.

Hauptvorteile des SPS-Verfahrens

Der einzigartige Mechanismus von SPS bietet mehrere deutliche Vorteile gegenüber herkömmlichen ofenbasierten Sinterverfahren.

Unübertroffene Aufheizraten

Da die Wärme direkt in der Form und der Probe erzeugt wird, muss das System nicht auf Strahlungs- oder Konvektionswärmeübertragung warten. Diese interne Erwärmung ermöglicht außergewöhnlich schnelle und gleichmäßige Temperaturrampen.

Niedrigere Sintertemperaturen

Die Kombination aus Druck und verbesserter Partikelbindung durch das elektrische Feld ermöglicht oft eine vollständige Verdichtung bei Temperaturen, die mehrere hundert Grad niedriger sind als bei herkömmlichem Sintern erforderlich. Dies ist entscheidend für die Erhaltung feinkörniger Mikrostrukturen oder die Verarbeitung temperaturempfindlicher Materialien.

Schnelle Verdichtung

Der gesamte SPS-Zyklus, vom Aufheizen über eine kurze Haltezeit bei Temperatur bis zum Abkühlen, kann oft in nur wenigen Minuten abgeschlossen werden. Dies verkürzt die Prozesszeit im Vergleich zu den vielen Stunden, die bei herkömmlichen Methoden erforderlich sind, drastisch.

Die Kompromisse verstehen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Einschränkungen.

Geometrische Einschränkungen

Die Verwendung einer starren, einachsigen Stempel-Form-Anordnung beschränkt den Prozess im Allgemeinen auf die Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckige Stäbe. Komplexe, dreidimensionale Geometrien sind ohne umfangreiche und kostspielige Nachbearbeitung nicht realisierbar.

Die Leitfähigkeit des Materials ist entscheidend

SPS ist am effektivsten für elektrisch leitfähige Materialien, bei denen die Joulesche Wärme innerhalb der Probe selbst auftreten kann. Obwohl nicht leitfähige Materialien wie viele Keramiken gesintert werden können, erwärmen sie sich indirekt von der leitfähigen Graphitform, was zu einer weniger gleichmäßigen Temperaturverteilung führen kann.

Skalierbarkeit und Kosten

SPS-Anlagen sind spezialisiert und stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Kapitalinvestition dar. Darüber hinaus kann die Skalierung des Prozesses für sehr große Bauteile aufgrund der immensen Strom- und Druckanforderungen schwierig sein.

Ist SPS das Richtige für Ihre Anwendung?

Die Wahl der richtigen Sintermethode hängt vollständig von Ihren spezifischen Zielen hinsichtlich Materialeigenschaften, Produktionsvolumen und Bauteilgeometrie ab.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentwicklung oder Prototyping liegt: SPS ist ein außergewöhnliches Werkzeug, da seine Geschwindigkeit schnelle Iterationen und Tests neuer Zusammensetzungen und Mikrostrukturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von nanoskaligen oder feinkörnigen Merkmalen liegt: Die niedrigen Temperaturen und kurzen Sinterzeiten von SPS sind ideal, um Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer oder komplex geformter Teile liegt: Herkömmliche Methoden wie Press-Sinter oder Metallpulverspritzguss sind wahrscheinlich kostengünstiger und geometrisch flexibler.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle von niedriger Spannung und hohem Strom im SPS, seine einzigartigen Vorteile für die richtigen Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich bei SPS | Rolle im Prozess |

|---|---|---|

| Angelegte Spannung | 5 - 10 Volt | Leitet sicher einen sehr hohen elektrischen Strom durch das System. |

| Elektrischer Strom | Hunderte bis Tausende von Ampere | Erzeugt intensive innere Wärme durch Joulesche Wärme. |

| Aufheizrate | Bis zu 1000°C/min | Erreicht durch direkte interne Erwärmung, nicht durch externe Ofenelemente. |

| Sintertemperatur | Oft mehrere hundert °C niedriger als bei herkömmlichen Methoden | Ermöglicht durch kombinierten Druck und verbesserte Partikelbindung. |

Bereit, die Kraft des Spark Plasma Sintering zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich SPS-Systemen, um Ihnen zu helfen, eine schnelle Materialverdichtung mit feinkörnigen Mikrostrukturen zu erreichen. Egal, ob Sie in der Materialentwicklung, im Prototyping oder bei der Verarbeitung temperaturempfindlicher Verbindungen tätig sind, unsere Expertise kann Ihnen helfen, die einzigartigen Vorteile von SPS für Ihre spezifische Anwendung zu erschließen.

Lassen Sie uns besprechen, wie SPS Ihre Forschung und Entwicklung beschleunigen kann. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen