Für einen Induktionsofen ist das ideale Kühlwasser kein Leitungswasser, sondern eine hochkontrollierte Flüssigkeit, typischerweise eine Mischung aus deionisiertem oder destilliertem Wasser und einer inhibierten Glykollösung. Die wichtigste Eigenschaft ist die geringe elektrische Leitfähigkeit, um gefährliche elektrische Fehler zu verhindern, gefolgt von einem stabilen pH-Wert und nahezu null Härte, um Korrosion und Ablagerungen zu stoppen. Die Vernachlässigung dieser Parameter birgt das Risiko eines katastrophalen Geräteausfalls.

Das Wasser in Ihrem Kühlsystem eines Induktionsofens ist nicht nur ein Versorgungsmedium – es ist eine kritische, konstruierte Komponente. Die Behandlung als solche durch Kontrolle seiner elektrischen und chemischen Eigenschaften ist der effektivste Weg, um Betriebssicherheit, Langlebigkeit des Ofens und Schmelzeffizienz zu gewährleisten.

Warum die Wasserqualität missionskritisch ist

Ein Induktionsofen arbeitet unter extremen Bedingungen und nutzt immense elektrische Leistung, um Temperaturen über 1600 °C (3000 °F) zu erzeugen. Das Kühlsystem ist das Einzige, was verhindert, dass ein Vermögenswert im Wert von mehreren Millionen Dollar sich selbst zerstört.

Die Rolle des Kühlsystems

Das Kühlwasser zirkuliert durch hohle Kupferinduktionsspulen und kritische Komponenten der Stromversorgung wie Thyristoren oder IGBTs. Die Aufgabe dieses Systems ist es, kontinuierlich enorme Mengen an Abwärme zu entfernen, die durch elektrischen Widerstand und Wärmestrahlung entstehen.

Die hohen Kosten eines Ausfalls

Wenn die Kühlung beeinträchtigt wird, kann sich die Kupferspule überhitzen, erweichen und reißen. Ein Wasseraustritt in einem Ofen, der mit geschmolzenem Metall gefüllt ist, kann zu einer heftigen Dampfexplosion führen – ein lebensbedrohliches Ereignis, das die Ausrüstung und die umliegende Infrastruktur zerstört.

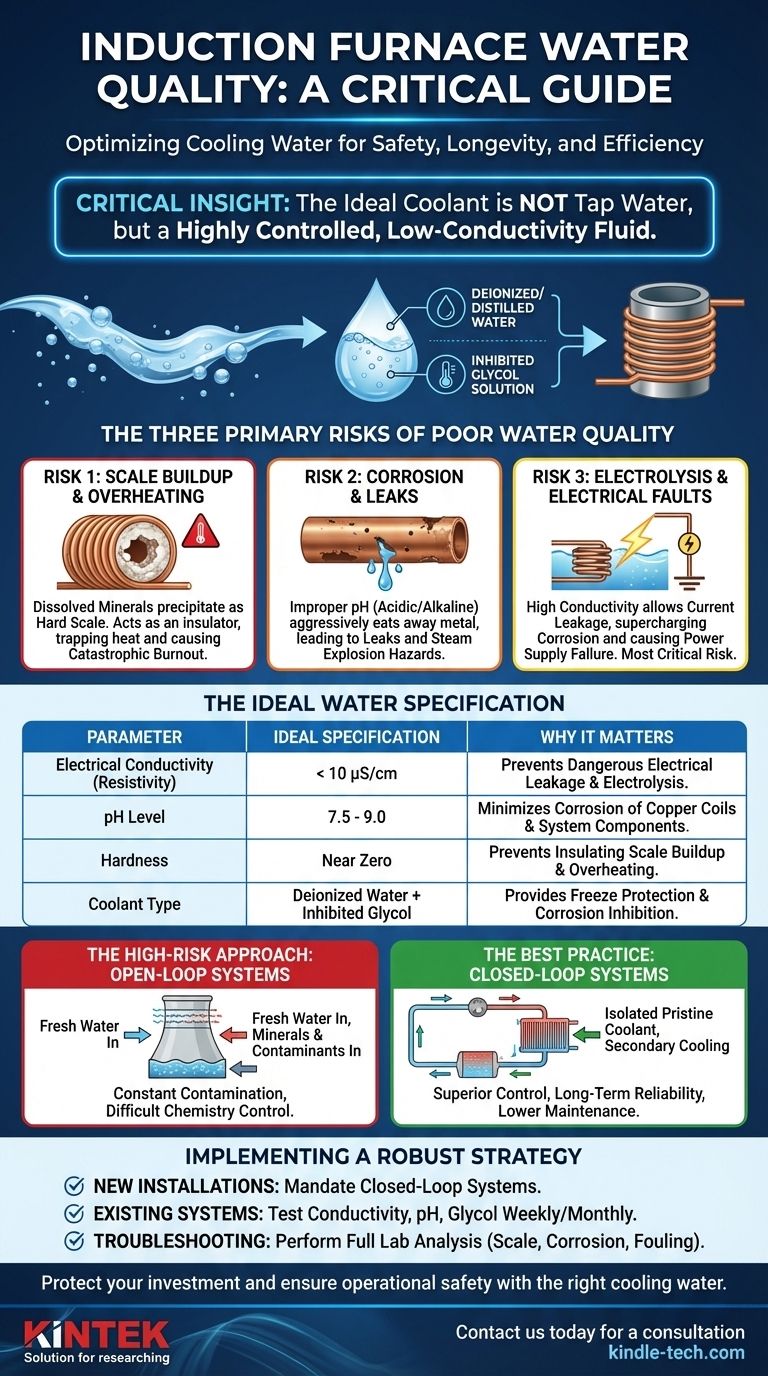

Die drei Hauptrisiken schlechter Wasserqualität

Es reicht nicht aus, nur sicherzustellen, dass Wasser fließt. Die Chemie des Wassers birgt drei unterschiedliche Bedrohungen für die Integrität Ihres Ofens.

Risiko Nr. 1: Ablagerungen und Überhitzung

Unbehandeltes Wasser enthält gelöste Mineralien wie Kalzium und Magnesium, die seine „Härte“ bestimmen. Beim Erhitzen fallen diese Mineralien aus und bilden eine harte, isolierende Schicht aus Kesselstein auf der Innenseite der Kupferspule.

Diese Kesselsteinschicht wirkt wie eine Decke und verhindert, dass das Wasser die Wärme effektiv abführt. Die Spulentemperatur steigt, die Effizienz sinkt und das Risiko eines katastrophalen Durchbrennens steigt dramatisch an.

Risiko Nr. 2: Korrosion und Lecks

Der pH-Wert des Wassers bestimmt seine Säure- oder Alkalinität. Wenn das Wasser zu sauer (niedriger pH-Wert) oder zu alkalisch (hoher pH-Wert) ist, korrodiert es aggressiv die Kupferspule und andere metallische Komponenten im System.

Diese Korrosion verdünnt die Spulenwände von innen nach außen und führt schließlich zu Nadellochlecks, die zu einem größeren Riss werden können.

Risiko Nr. 3: Elektrolyse und elektrische Fehler

Dies ist das kritischste und einzigartigste Risiko für Induktionssysteme. Die Induktionsspule führt Tausende von Ampere Wechselstrom. Wenn das zur Kühlung verwendete Wasser elektrisch leitfähig ist (aufgrund gelöster Mineralien und Ionen), bietet es einen Weg für diesen Strom, zur Erde abzuleiten.

Diese elektrische Ableitung, bekannt als Elektrolyse, beschleunigt die Korrosion und frisst die Spule schnell auf, was zu tiefen Lochfraß und vorzeitigem Ausfall führt. Eine hohe Leitfähigkeit kann auch elektrische Fehler in der Stromversorgung verursachen.

Definition der idealen Wasserspezifikation

Um diese Risiken zu mindern, muss das Kühlwasser als präzise Dielektrikum- und Kühlmittelflüssigkeit behandelt werden. Obwohl Sie immer die spezifischen Richtlinien Ihres Ofenherstellers befolgen sollten, sind die Industriestandards eindeutig.

Elektrische Leitfähigkeit (Widerstand)

Dies ist die wichtigste Spezifikation. Das Ziel ist die Verwendung von Wasser, das ein schlechter elektrischer Leiter ist. Wir messen dies als Leitfähigkeit (in Mikrosiemens, μS) oder deren Kehrwert, den Widerstand (in Megaohm-cm).

Die ideale Flüssigkeit ist deionisiertes (DI) oder destilliertes Wasser, dem fast alle leitfähigen Ionen entzogen wurden. Ein typisches Ziel ist eine Leitfähigkeit von weniger als 10 μS/cm.

pH-Wert

Der pH-Wert muss in einem engen, nicht korrosiven Bereich gehalten werden, typischerweise zwischen 7,5 und 9,0. Reines DI-Wasser kann leicht sauer und korrosiv sein, weshalb Inhibitoren unerlässlich sind.

Härte und gelöste Feststoffe

Um Ablagerungen zu verhindern, sollte die Wasserhärte praktisch Null sein. Die Verwendung von DI- oder destilliertem Wasser löst dieses Problem von Natur aus, da der Prozess die Mineralien entfernt, die die Härte verursachen.

Zusatzstoffe: Glykol und Inhibitoren

Eine Mischung aus DI-Wasser und Ethylen- oder Propylenglykol ist die Standardlösung. Das Glykol bietet Frostschutz, während ein Paket chemischer Inhibitoren, das damit gemischt wird, dazu dient, den pH-Wert zu puffern und Metalloberflächen zu passivieren, um Korrosion zu verhindern.

Verständnis der Kompromisse: Systemdesign

Die Art des von Ihnen verwendeten Kühlsystems hat den größten Einfluss auf Ihre Fähigkeit, die richtige Wasserqualität aufrechtzuerhalten.

Der risikoreiche Ansatz: Offene Kreislaufsysteme

Ein offenes Kreislaufsystem verwendet einen Verdühlungskühlturm und zirkuliert kontinuierlich „frisches“ Wasser. Obwohl die Installation kostengünstig ist, ist dieses Design äußerst problematisch. Es führt ständig Mineralien, Sauerstoff und biologische Verunreinigungen ein, was einen ständigen, kostspieligen Kampf zur Kontrolle der Wasserchemie durch chemische Behandlungen erfordert.

Die beste Vorgehensweise: Geschlossene Kreislaufsysteme

Ein geschlossenes Kreislaufsystem verwendet einen versiegelten Kreislauf einer hochwertigen Wasser-/Glykolmischung, die durch einen sekundären Wärmetauscher (wie einen Wasser-Luft-Kühler) gekühlt wird.

Obwohl die Anfangsinvestition höher ist, isoliert dieser Ansatz das makellose Kühlmittel von Verunreinigungen. Er bietet eine weitaus bessere Kontrolle, Sicherheit und langfristige Zuverlässigkeit, wodurch das Ausfallrisiko drastisch reduziert und die Wartungskosten gesenkt werden.

Implementierung einer robusten Wasserbewirtschaftungsstrategie

Das proaktive Management des Kühlwassers Ihres Ofens ist ein nicht verhandelbarer Bestandteil eines sicheren und profitablen Schmelzvorgangs.

- Wenn Ihr Hauptaugenmerk auf einer neuen Installation liegt: Bestehen Sie von Anfang an auf einem geschlossenen Kühlsystem und befüllen Sie es mit der korrekten Mischung aus deionisiertem Wasser und inhibiertem Glykol, die vom Originalhersteller des Ofens (OEM) vorgeschrieben wird.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines bestehenden Systems liegt: Testen Sie Ihr Wasser sofort auf Leitfähigkeit, pH-Wert und Glykolkonzentration und richten Sie einen wöchentlichen oder monatlichen Überwachungsplan ein, um Trends zu verfolgen und Abweichungen frühzeitig zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Kühlproblemen liegt: Schauen Sie über verstopfte Filter oder Durchflussschalter hinaus. Senden Sie eine Wasserprobe zur vollständigen Analyse an ein Labor, um die Grundursache zu diagnostizieren, sei es Kesselstein, Korrosion oder biologische Verschmutzung.

Letztendlich ist die Betrachtung Ihres Kühlwassers als kritische Maschinenkomponente – und die entsprechende Wartung – die beste Investition in die langfristige Gesundheit und Sicherheit Ihres Ofens.

Zusammenfassungstabelle:

| Parameter | Ideale Spezifikation | Warum es wichtig ist |

|---|---|---|

| Elektrische Leitfähigkeit | < 10 μS/cm | Verhindert gefährliche elektrische Ableitung und Elektrolyse. |

| pH-Wert | 7,5 - 9,0 | Minimiert die Korrosion von Kupferspulen und Systemkomponenten. |

| Härte | Nahe Null | Verhindert die Bildung isolierender Ablagerungen, die zu Überhitzung führen. |

| Kühlmitteltyp | Deionisiertes Wasser + Inhibiertes Glykol | Bietet Frostschutz und Korrosionsschutz. |

Schützen Sie Ihre Investition und gewährleisten Sie die Betriebssicherheit. Das richtige Kühlwasser ist entscheidend für die Leistung und Langlebigkeit Ihres Induktionsofens. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, das richtige Kühlmittel und die richtige Wartungsstrategie für Ihr spezifisches Ofenmodell auszuwählen. Kontaktieren Sie uns noch heute für eine Beratung und stellen Sie sicher, dass Ihre Schmelzvorgänge sicher und effizient ablaufen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Gold-Elektrodenblech Gold-Elektrode

Andere fragen auch

- Wie funktioniert das Induktionsschmelzen? Nutzen Sie elektromagnetische Energie für eine saubere, effiziente Metallverarbeitung

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von 12% Chromstahl? Gewährleistung von Reinheit und Legierungsintegrität

- Was ist das Grundprinzip des Induktionsofens? Schnelles, sauberes Schmelzen von Metall erreichen

- Was ist Vakuum-Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle

- Warum wird Wasser in einem Induktionsofen verwendet? Um eine katastrophale Überhitzung und einen Ausfall der Spule zu verhindern

- Was sind die Vorteile eines Vakuuminduktionsschmelzofens? Erzielen Sie hochreine Legierungen mit präzisem VIM

- Sind Induktionsöfen effizient? Ja, deshalb sind sie die erste Wahl für die Metallerwärmung

- Welche Rolle spielen Hochfrequenz-Induktionsöfen und Kaltwand-Hukin-Tiegel beim U-Zr-Si-Kristallwachstum?