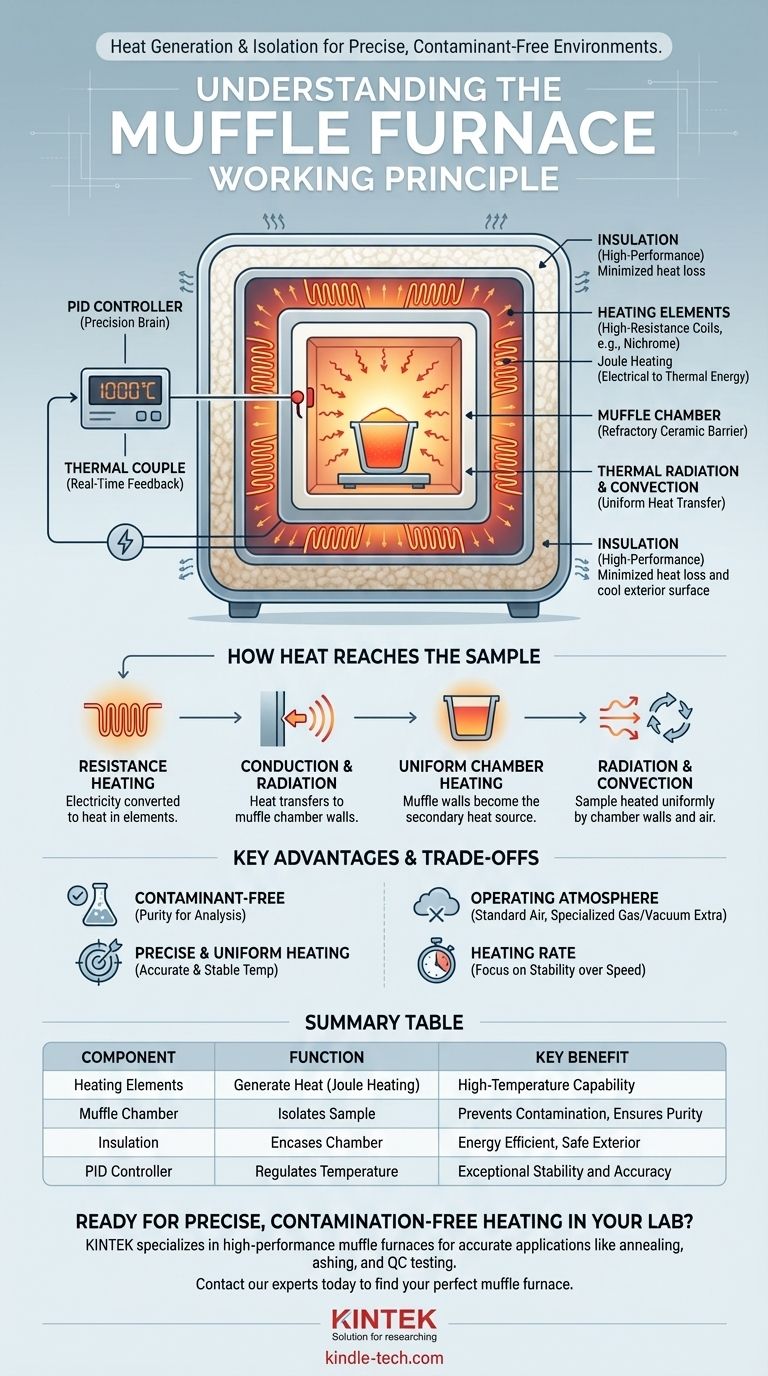

Im Kern arbeitet ein Muffelofen, indem er durch elektrischen Widerstand intensive Hitze in einer hochisolierten Kammer erzeugt. Diese Kammer, bekannt als „Muffel“, isoliert das zu erwärmende Material von den eigentlichen Heizelementen und gewährleistet so eine saubere, gleichmäßige und präzise gesteuerte thermische Umgebung.

Das definierende Prinzip eines Muffelofens ist nicht nur das Erhitzen, sondern die Trennung. Die „Muffel“ ist eine physische Barriere, die die Probe vor direktem Kontakt mit der Wärmequelle schützt, Kontamination verhindert und einen gleichmäßigen Wärmetransfer durch Strahlung und Konvektion gewährleistet.

Den Muffelofen entschlüsseln

Um das Funktionsprinzip zu verstehen, müssen wir uns seine vier kritischen Komponenten und deren Zusammenspiel ansehen.

Die Heizelemente

Die Wärmeerzeugung beginnt mit den Heizelementen, die typischerweise aus einer hochwiderstandsfähigen Legierung wie Nichrom gefertigte Spulen sind. Wenn ein hoher elektrischer Strom durch diese Spulen fließt, glühen sie aufgrund eines Phänomens, das als Joule-Erwärmung bekannt ist – der Umwandlung von elektrischer Energie in thermische Energie – rot.

Die Muffelkammer

Dies ist das Herzstück des Ofens. Die Heizelemente sind außerhalb einer abgedichteten Kammer positioniert. Diese Kammer besteht aus einem dichten, hitzebeständigen (feuerfesten) Keramikmaterial. Diese Kammer ist die Muffel. Sie absorbiert die Wärme von den glühenden Elementen und überträgt sie in den Innenraum.

Die Isolierung

Um sehr hohe Temperaturen (oft über 1000 °C) effizient zu erreichen und zu halten, ist die gesamte Muffelkammer und die Heizelementanordnung in dicke Schichten Hochleistungs-Wärmeisolierung eingehüllt. Dies minimiert den Wärmeverlust an die Umgebung, reduziert den Energieverbrauch und hält die Außenseite des Ofens kühl und sicher berührbar.

Das Steuerungssystem

Die Präzision eines Muffelofens ergibt sich aus seinem elektronischen Steuerungssystem. Ein Thermoelement, ein hochempfindlicher Temperatursensor, wird in der Kammer platziert, um eine Echtzeit-Temperaturrückmeldung zu liefern. Diese Daten werden an einen PID-Regler (Proportional-Integral-Derivative) weitergeleitet, der als Gehirn fungiert und die Leistung, die an die Heizelemente gesendet wird, präzise anpasst, um die eingestellte Temperatur mit außergewöhnlicher Stabilität aufrechtzuerhalten.

Wie die Wärme die Probe erreicht

Der Prozess der Erwärmung einer Probe im Ofen beinhaltet eine klare Abfolge der Energieübertragung.

Schritt 1: Widerstandsheizung

Strom fließt in die Heizspiralen, die dem Strom Widerstand entgegensetzen und die elektrische Energie direkt in Wärme umwandeln. Dies ist die primäre Wärmequelle.

Schritt 2: Leitung und Strahlung

Die heißen Spulen übertragen ihre thermische Energie durch eine Kombination aus direktem Kontakt (Konduktion) und Wärmestrahlung auf die Wände der Muffelkammer.

Schritt 3: Gleichmäßige Kammererwärmung

Die feuerfesten Kammerwände erwärmen sich gleichmäßig. Diese heiße, umschlossene Oberfläche wird dann zur sekundären Wärmequelle für die darin platzierte Probe.

Schritt 4: Strahlung und Konvektion

Die Probe wird hauptsächlich durch Wärmestrahlung aus allen Richtungen von den heißen Innenwänden der Muffel erwärmt. Die Luft im Inneren der Kammer erwärmt sich ebenfalls und erzeugt Konvektionsströme, die zusätzlich zu einer stabilen und gleichmäßigen Temperaturverteilung um die Probe beitragen.

Die wichtigsten Vorteile und Kompromisse verstehen

Die einzigartige Konstruktion eines Muffelofens bringt deutliche Vorteile und Überlegungen mit sich.

Vorteil: Eine kontaminationsfreie Umgebung

Dies ist der wichtigste Vorteil. Da die Probe niemals direkten Kontakt mit den elektrischen Heizelementen oder Verbrennungsprodukten (bei älteren, befeuerten Konstruktionen) hat, bleibt ihre Reinheit erhalten. Dies ist entscheidend für die chemische Analyse, die Materialwissenschaft und die Qualitätskontrolle.

Vorteil: Präzise und gleichmäßige Erwärmung

Die Trennung der Probe von der direkten, intensiven Hitze der Spulen, kombiniert mit der Erwärmung von allen Seiten durch die Kammerwände, führt zu einer außergewöhnlich gleichmäßigen Temperatur. Der PID-Regler stellt sicher, dass diese Temperatur mit bemerkenswerter Genauigkeit gehalten wird.

Kompromiss: Betriebsatmosphäre

Ein Standard-Muffelofen arbeitet mit der Luft, die in der Kammer eingeschlossen ist. Obwohl dies für viele Anwendungen perfekt ist, erfordern Prozesse, die ein bestimmtes Gas (wie Stickstoff oder Argon) oder ein Vakuum benötigen, spezialisiertere und kostspieligere Ofenkonstruktionen.

Kompromiss: Aufheizrate

Obwohl Muffelöfen schnell aufheizen können, liegt ihr Hauptaugenmerk auf Stabilität und Gleichmäßigkeit, nicht auf reiner Geschwindigkeit. Die thermische Masse der feuerfesten Kammer und der Isolierung bedeutet, dass sie im Vergleich zu anderen direkten Heizmethoden einige Zeit zum Aufheizen und Abkühlen benötigen.

Anwendung auf Ihren Prozess

Die Entscheidung für die Verwendung eines Muffelofens hängt vollständig von Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und analytischer Genauigkeit liegt: Der Muffelofen ist das ideale Werkzeug, da seine isolierte Kammer eine nicht kontaminierende Umgebung garantiert.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung liegt, die präzise Temperaturprofile erfordert: Die Kombination aus PID-Regler und gleichmäßiger Strahlungswärme macht den Muffelofen überlegen für Aufgaben wie Glühen, Anlassen und Veraschen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen in kurzer Zeit liegt: Möglicherweise müssen Sie andere Ofentypen in Betracht ziehen, wie z. B. einen Induktionsofen, der auf Geschwindigkeit statt auf der kontrollierten Umgebung eines Muffelofens ausgelegt ist.

Indem Sie das Grundprinzip der isolierten Erwärmung verstehen, können Sie den Muffelofen selbstbewusst für jede Anwendung nutzen, die höchste Anforderungen an Kontrolle und Reinheit stellt.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand (Joule-Erwärmung) | Hohe Temperaturbeständigkeit |

| Muffelkammer | Isoliert die Probe von den Heizelementen | Verhindert Kontamination, gewährleistet Reinheit |

| Isolierung | Umschließt die Kammer, um Wärmeverluste zu minimieren | Energieeffizient, sichere Außenseite |

| PID-Regler | Regelt die Temperatur präzise basierend auf Thermoelement-Feedback | Außergewöhnliche Stabilität und Genauigkeit |

Bereit für präzise, kontaminationsfreie Erwärmung in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen für Anwendungen, die höchste Genauigkeit und Materialreinheit erfordern, wie z. B. Glühen, Veraschen und Qualitätskontrolltests. Unsere Geräte gewährleisten eine gleichmäßige Temperaturverteilung und zuverlässige Ergebnisse für Ihr Labor.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre spezifischen Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Warum wird Keramik bei der Herstellung von Öfen verwendet? Erzielen Sie überlegene Hitzebeständigkeit und Effizienz

- Was ist der Kalzinierungsprozess? Ein Leitfaden zur thermischen Reinigung und Materialumwandlung

- Wozu dient ein Muffelofen? Für eine reine, kontaminationsfreie Erhitzung in Ihrem Labor

- Kann die Kalzinierung in einem Muffelofen durchgeführt werden? Ja, für eine präzise Erhitzung in Luftatmosphäre.