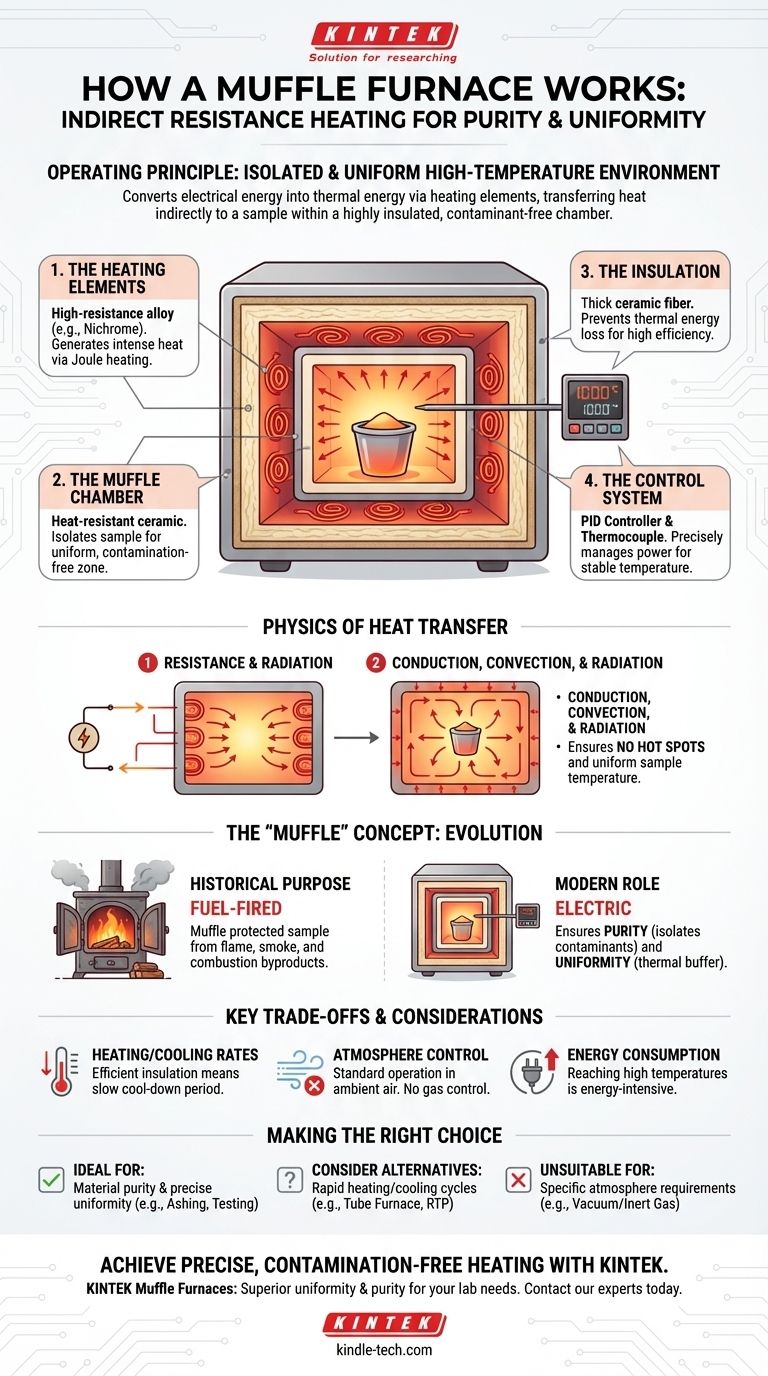

Im Kern basiert ein Muffelofen auf dem Prinzip der indirekten Widerstandsheizung in einer hochisolierten Kammer. Er wandelt elektrische Energie mittels Heizelementen in thermische Energie um. Diese Wärme wird dann gleichmäßig auf eine Probe in einer isolierten Kammer übertragen, wodurch sichergestellt wird, dass die Probe nicht durch die Heizquelle selbst kontaminiert wird.

Der Hauptzweck eines Muffelofens besteht nicht nur darin, heiß zu werden, sondern eine reine, stabile und gleichmäßige Hochtemperaturumgebung zu schaffen. Das "Muffel"-Design isoliert das zu erhitzende Material, was der Schlüssel zu sauberen und wiederholbaren Ergebnissen in wissenschaftlichen und industriellen Anwendungen ist.

Den Ofen zerlegen: Kernkomponenten und Funktion

Um das Funktionsprinzip zu verstehen, müssen wir uns zunächst die vier wesentlichen Systeme ansehen, die zusammenwirken.

Die Heizelemente: Die Wärmequelle

Die Arbeit beginnt mit den Heizelementen, die typischerweise aus einer hochohmigen Legierung wie Nichrom bestehen. Wenn ein hoher elektrischer Strom durch diese Elemente fließt, heizen sie sich aufgrund der Joule-Heizung (elektrischer Widerstand) stark auf. Dies ist der grundlegende Schritt der Energieumwandlung von Elektrizität in Wärme.

Die Muffelkammer: Das Herz des Ofens

Dies ist die geschlossene, kastenartige Kammer, in die Sie Ihre Probe legen. Sie ist aus einem dichten, hitzebeständigen (feuerfesten) Keramikmaterial gefertigt. Die Hauptaufgabe dieser Kammer besteht darin, die Probe aufzunehmen und eine gleichmäßige Heizzone bereitzustellen, die von den Heizelementen selbst getrennt ist.

Die Isolierung: Maximierung der thermischen Effizienz

Die Muffelkammer ist von dicken Schichten Keramikfaserisolierung umgeben. Dieses Material ist ein sehr schlechter Wärmeleiter. Seine Aufgabe ist es, den Austritt von Wärmeenergie zu verhindern, wodurch der Ofen sehr hohe Temperaturen effizient erreichen und mit weniger Leistung aufrechterhalten kann.

Das Steuerungssystem: Präzision gewährleisten

Ein moderner Ofen basiert auf einem Regelkreis zur Temperaturregelung. Ein Thermoelement (ein Temperatursensor) in der Kammer misst ständig die Temperatur. Diese Informationen werden an einen PID-Regler (das "Gehirn") weitergeleitet, der die elektrische Leistung, die an die Heizelemente gesendet wird, präzise anpasst, um die eingestellte Temperatur mit bemerkenswerter Genauigkeit zu halten.

Die Physik der Wärmeübertragung im Inneren der Kammer

Der Prozess des Erhitzens einer Probe im Ofen erfolgt in zwei Hauptstufen, was eine gleichmäßige Temperatur gewährleistet.

Stufe 1: Widerstandsheizung und Strahlung

Der elektrische Strom heizt die Elemente, die um die Außenseite der Muffelkammer gewickelt sind. Diese glühenden Elemente strahlen Wärmeenergie ab und erwärmen die Außenwände der Keramikkammer.

Stufe 2: Leitung, Konvektion und Strahlung

Die Wärme leitet durch die Kammerwände zur Innenfläche. Die heißen Innenwände erwärmen dann die Probe durch zwei Mechanismen:

- Strahlung: Die Wände strahlen Wärme direkt auf die Probe ab.

- Konvektion: Die Wände erwärmen die Luft in der Kammer, die dann zirkuliert und Wärme auf die Probe überträgt.

Diese indirekte, mehrstufige Wärmeübertragung eliminiert Hot Spots und sorgt dafür, dass die gesamte Probe eine gleichmäßige Temperatur erfährt.

Das "Muffel"-Konzept verstehen: Vergangenheit und Gegenwart

Der Begriff "Muffel" ist der Schlüssel zum Verständnis des Ofenzwecks. Seine Bedeutung hat sich mit der Technologie subtil weiterentwickelt.

Der historische Zweck: Isolation von Verunreinigungen

Ursprünglich wurden Muffelöfen mit Brennstoff befeuert. Die Muffel war ein versiegelter Behälter, der das Werkstück vor Flammen, Rauch und chemischen Nebenprodukten der Verbrennung schützte. Dies stellte sicher, dass die Chemie des Materials während des Erhitzens nicht verändert wurde.

Die moderne Rolle: Eine kontaminationsfreie, gleichmäßige Zone

In modernen Elektroöfen gibt es keine Verbrennungsnebenprodukte. Hier bezieht sich die "Muffel" auf das gesamte isolierte Kammersystem. Ihr Zweck ist zweifach:

- Reinheit: Sie isoliert die Probe weiterhin von potenziellen Verunreinigungen, einschließlich Ablagerungen von den Heizelementen.

- Gleichmäßigkeit: Wichtiger ist, dass sie als thermischer Puffer fungiert, der die intensive Hitze der Elemente glättet, um eine außergewöhnlich stabile und gleichmäßige Temperaturzone zu schaffen.

Wesentliche Kompromisse eines Muffelofens

Obwohl leistungsstark, hat dieses Design inhärente Eigenschaften, die Sie berücksichtigen müssen.

Heiz- und Kühlraten

Die gleiche schwere Isolierung, die einen Muffelofen effizient macht, bedeutet auch, dass er die Wärme lange speichert. Während er sich relativ schnell aufheizen kann, ist die Abkühlzeit oft sehr langsam. Dies kann in Umgebungen mit hohem Durchsatz ein limitierender Faktor sein.

Atmosphärenkontrolle

Ein Standard-Muffelofen erhitzt eine Probe in einer Umgebungsluftatmosphäre. Er kontrolliert die Gase in der Kammer nicht. Wenn Ihr Prozess eine inerte Atmosphäre (wie Stickstoff oder Argon) oder ein Vakuum erfordert, um Oxidation zu verhindern, benötigen Sie einen speziellen Ofen mit Gasanschlüssen oder einen speziellen Rohr- oder Vakuumofen.

Energieverbrauch

Trotz ihrer Effizienz ist das Erreichen und Aufrechterhalten sehr hoher Temperaturen (über 1000 °C) ein energieintensiver Prozess, der eine erhebliche elektrische Leistung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien hilft Ihnen zu bestimmen, ob ein Muffelofen das richtige Werkzeug für Ihre Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Temperaturgleichmäßigkeit liegt: Der Muffelofen ist die ideale Wahl für Anwendungen wie Veraschung, Materialprüfung oder bestimmte Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz- und Kühlzyklen liegt: Sie sollten einen Rohrofen oder ein Rapid Thermal Processing (RTP)-System in Betracht ziehen, die eine geringere thermische Masse aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung unter einer bestimmten Atmosphäre liegt: Ein Standard-Muffelofen ist ungeeignet; Sie müssen einen Ofen verwenden, der speziell für den Vakuum- oder Inertgasbetrieb ausgelegt ist.

Durch das Verständnis des Prinzips der isolierten elektrischen Heizung können Sie den Muffelofen souverän nutzen, um zuverlässige und wiederholbare Hochtemperaturergebnisse zu erzielen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion |

|---|---|

| Heizelemente | Wandeln elektrische Energie durch Widerstand (Joule-Heizung) in Wärme um. |

| Muffelkammer | Bietet eine isolierte, gleichmäßige Heizzone, die die Probe schützt. |

| Isolierung | Maximiert die Effizienz durch Verhinderung von Wärmeverlust. |

| Steuerungssystem (PID) | Gewährleistet präzise und stabile Temperaturregelung. |

| Wärmeübertragung | Erfolgt durch Strahlung und Konvektion für eine gleichmäßige Probenheizung. |

Bereit für präzises, kontaminationsfreies Heizen in Ihrem Labor?

Die Muffelöfen von KINTEK sind für überragende Temperaturgleichmäßigkeit und Reinheit konzipiert und eignen sich ideal für Anwendungen wie Veraschung, Wärmebehandlung und Materialprüfung. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie eine zuverlässige Lösung erhalten, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Muffelofen die Fähigkeiten und Zuverlässigkeit Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Muffelofen verwendet? Asche, flüchtige Bestandteile & Feuchtigkeit präzise messen

- Wie hoch ist die Biokohleausbeute bei der langsamen Pyrolyse? Maximieren Sie Ihre Ausbeute auf bis zu 30 %

- Warum ist der Schmelzpunkt bei verschiedenen Substanzen unterschiedlich? Die Schlüsselrolle der Bindungsstärke

- Wie überprüfen Sie den Aschegehalt eines Muffelofens? Eine Schritt-für-Schritt-Anleitung zur Materialanalyse

- Welche 5 Sicherheitsvorkehrungen müssen beim Erhitzen von Substanzen im Labor getroffen werden? Wesentliche Regeln für die Laborsicherheit