In der Halbleiterfertigung ist die thermische Verarbeitung die Praxis, präzise kontrollierte Wärme zu verwenden, um die physikalischen und chemischen Eigenschaften eines Siliziumwafers gezielt zu verändern. Bei diesen Prozessen geht es nicht nur darum, das Material einfach zu erwärmen; es sind grundlegende, energiereiche Schritte, die Materialien aktivieren, Kristallstrukturen reparieren und wesentliche Schichten wachsen lassen oder abscheiden, wodurch eine einfache Siliziumscheibe in einen komplexen integrierten Schaltkreis verwandelt wird.

Der Hauptzweck der thermischen Verarbeitung besteht darin, die notwendige Energie – das „thermische Budget“ – bereitzustellen, um spezifische atomare Veränderungen herbeizuführen. Die zentrale Herausforderung besteht darin, diese gewünschten Veränderungen zu erreichen, ohne unerwünschte Nebeneffekte wie die Diffusion von Materialien zu verursachen, was mit schrumpfenden Transistoren immer kritischer wird.

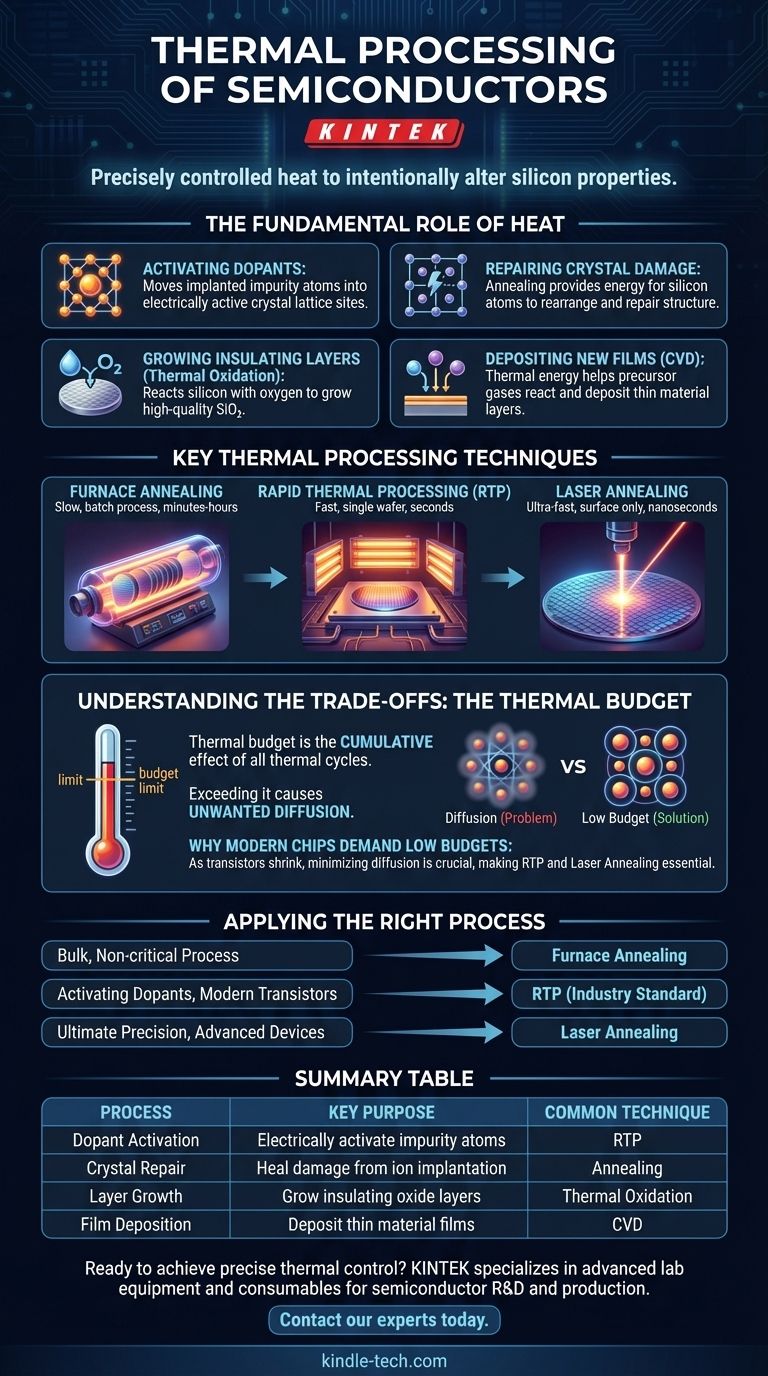

Die grundlegende Rolle der Wärme in der Chipherstellung

Wärme ist eines der mächtigsten Werkzeuge in der Halbleiterfertigung. Bei Raumtemperatur sind die Atome in einem Siliziumkristall relativ stabil. Das Anwenden von thermischer Energie ermöglicht es Ingenieuren, diese Stabilität zu überwinden und spezifische, wünschenswerte Reaktionen auf und innerhalb des Wafers zu erzwingen.

Aktivierung von Dotierstoffen

Um den Stromfluss zu steuern, wird reines Silizium durch einen Prozess namens Ionenimplantation mit Verunreinigungsatomen wie Bor oder Phosphor „dotiert“. Diese implantierten Atome befinden sich jedoch zunächst nicht an den richtigen Positionen im Siliziumkristallgitter, um elektrisch aktiv zu sein. Die thermische Verarbeitung liefert die Energie, die diese Dotierstoffatome benötigen, um sich an die korrekten Gitterplätze zu bewegen, ein kritischer Schritt, der als Dotierstoffaktivierung bekannt ist.

Reparatur von Kristalldefekten

Der Prozess der Ionenimplantation ist auf atomarer Ebene physikalisch gewaltsam. Er bombardiert den Wafer mit hochenergetischen Ionen, was die perfekte, geordnete Struktur des Siliziumkristalls stark beschädigt. Dieser Schaden muss repariert werden. Das Glühen, ein wichtiger thermischer Prozess, liefert die Energie, damit sich die Siliziumatome wieder in ihre ursprüngliche kristalline Struktur anordnen können, wodurch ein reibungsloser Elektronenfluss gewährleistet wird.

Wachstum von Isolierschichten

Eine der wichtigsten Komponenten in einem Transistor ist das Gate-Oxid, eine dünne, perfekte Isolierschicht. Diese wird typischerweise durch thermische Oxidation erzeugt, bei der der Siliziumwafer in einer sauerstoffreichen Umgebung erhitzt wird. Die Wärme treibt eine chemische Reaktion zwischen Silizium und Sauerstoff an, um eine außergewöhnlich hochwertige Schicht aus Siliziumdioxid (SiO₂) zu bilden.

Abscheidung neuer Schichten

Viele andere Materialschichten werden während der Herstellung eines Chips hinzugefügt. Bei Prozessen wie der chemischen Gasphasenabscheidung (CVD) wird thermische Energie genutzt, um Vorläufergase zur Reaktion zu bringen und dünne Schichten isolierender oder leitfähiger Materialien mit hoher Präzision auf der Waferoberfläche abzuscheiden.

Wichtige thermische Verarbeitungstechniken

Verschiedene Schritte in der Chipherstellung haben unterschiedliche Anforderungen an Temperatur und Zeit. Folglich wurden mehrere unterschiedliche Methoden zur Steuerung der Wärmeanwendung entwickelt.

Ofenglühen

Dies ist die traditionelle Methode, bei der eine Charge von 25 bis 200 Wafern in ein Quarzrohr geladen und langsam in einem Ofen erhitzt wird. Obwohl es effizient für die gleichzeitige Verarbeitung vieler Wafer ist, sind die Heiz- und Kühlzyklen sehr langsam (Minuten bis Stunden). Dies macht es für unkritische Schritte wie das anfängliche Oxidwachstum geeignet, aber problematisch für fortschrittliche Bauelemente.

Schnelle thermische Verarbeitung (RTP)

RTP ist die dominierende Technik für die moderne Halbleiterfertigung. Ein einzelner Wafer wird sehr schnell (in Sekunden) mit hochintensiven Lampen auf extrem hohe Temperaturen erhitzt. Durch die präzise Steuerung der Wärme für eine sehr kurze Dauer kann RTP die notwendige Aktivierung und Schadensreparatur ohne die negativen Nebenwirkungen einer längeren Wärmeeinwirkung erreichen.

Lasergühen

Für die fortschrittlichsten Chips kann selbst die sekundenlange Dauer von RTP zu lang sein. Das Lasergühen bietet eine noch präzisere Lösung, indem ein Laser verwendet wird, um nur die obersten Nanometer der Waferoberfläche zu erhitzen. Dies liefert die benötigte Energie genau dort, wo sie benötigt wird, ohne die empfindlichen Strukturen darunter zu stören.

Die Kompromisse verstehen: Das thermische Budget

Die größte Herausforderung bei allen thermischen Prozessen ist die Verwaltung des thermischen Budgets. Dieses Konzept ist zentral für das Verständnis, warum moderne Techniken wie RTP entwickelt wurden.

Was ist das thermische Budget?

Das thermische Budget ist der kumulative Effekt aller thermischen Zyklen (Temperatur und Dauer), denen ein Wafer während der Herstellung ausgesetzt ist. Jeder Heizschritt „verbraucht“ einen Teil dieses Budgets. Wie bei einem finanziellen Budget kann man es, wenn es aufgebraucht ist, nicht zurückbekommen.

Das Problem der unerwünschten Diffusion

Die Hauptfolge einer Überschreitung des thermischen Budgets ist die Diffusion. Wenn Dotierstoffatome zu lange Hitze ausgesetzt sind, beginnen sie sich von ihren vorgesehenen Positionen wegzubewegen oder zu „diffundieren“. Dieses Verwischen sorgfältig definierter Bereiche kann die Leistung eines Transistors ruinieren und Kurzschlüsse oder Geräteausfälle verursachen.

Warum moderne Chips niedrige thermische Budgets erfordern

Wenn Transistoren auf die Nanoskala schrumpfen, liegen die dotierten Bereiche unglaublich nah beieinander. Jede Diffusion ist katastrophal. Das Ziel der modernen thermischen Verarbeitung ist es, die Wärme so schnell wie möglich einzubringen und wieder abzuführen – Aktivierung und Reparatur zu erreichen und gleichzeitig die Diffusion zu minimieren. Deshalb sind RTP und Lasergühen für die Herstellung der heutigen Hochleistungs-Chips unerlässlich.

Den richtigen thermischen Prozess anwenden

Die Wahl der richtigen thermischen Technik besteht darin, das Werkzeug an die spezifischen Anforderungen des Fertigungsschritts anzupassen, wobei das thermische Budget die primäre Einschränkung darstellt.

- Wenn Ihr Hauptaugenmerk auf einem Massenprozess liegt, der nicht kritisch ist: Traditionelles Ofenglühen ist eine kostengünstige Wahl für Schritte, bei denen langsames Erhitzen und potenzielle Diffusion kein Problem darstellen.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Dotierstoffen in modernen Transistoren liegt: Die schnelle thermische Verarbeitung (RTP) ist der Industriestandard und liefert die notwendigen hohen Temperaturen für kurze Zeiträume, um das thermische Budget zu minimieren.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision bei den fortschrittlichsten Geräten liegt: Das Lasergühen bietet eine lokalisierte, nahezu sofortige Erwärmung, um Oberflächenschichten zu aktivieren, ohne die komplexen Strukturen darunter zu beeinträchtigen.

Letztendlich ist die thermische Verarbeitung die Kunst, kontrollierte Energie zu nutzen, um atomare Präzision über einen Siliziumwafer hinweg zu erreichen.

Zusammenfassungstabelle:

| Prozess | Hauptzweck | Gängige Technik |

|---|---|---|

| Dotierstoffaktivierung | Elektrische Aktivierung von Verunreinigungsatomen | Schnelle thermische Verarbeitung (RTP) |

| Kristallreparatur | Behebung von Schäden durch Ionenimplantation | Glühen |

| Schichtwachstum | Wachstum isolierender Oxidschichten | Thermische Oxidation |

| Filmdeposition | Abscheidung dünner Materialfilme | Chemische Gasphasenabscheidung (CVD) |

Bereit für präzise thermische Kontrolle in Ihrem Labor?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Halbleiter-F&E und Produktion. Unsere thermischen Verarbeitungslösungen helfen Ihnen, das kritische thermische Budget für Chips der nächsten Generation zu verwalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle