Kurz gesagt, das Vakuumaufkohlen ist ein Hochleistungs-Einsatzhärtungsverfahren, das zur Erhöhung der Oberflächenhärte von Stahlkomponenten eingesetzt wird. Dabei wird Stahl im Vakuum erhitzt und anschließend ein kohlenstoffreiches Gas, wie Propan, eingeleitet. Durch die Durchführung dieses Prozesses im Vakuum werden im Vergleich zu herkömmlichen atmosphärischen Verfahren eine überlegene Kontrolle, Gleichmäßigkeit und Geschwindigkeit erreicht.

Im Kern liegt der Hauptvorteil des Vakuumaufkohlens in der Eliminierung atmosphärischer Variablen. Dies ermöglicht eine rein chemische Wechselwirkung zwischen der Kohlenstoffquelle und dem Stahl, was zu einem saubereren, schnelleren und präziseren Härtungsprozess für kritische Komponenten führt.

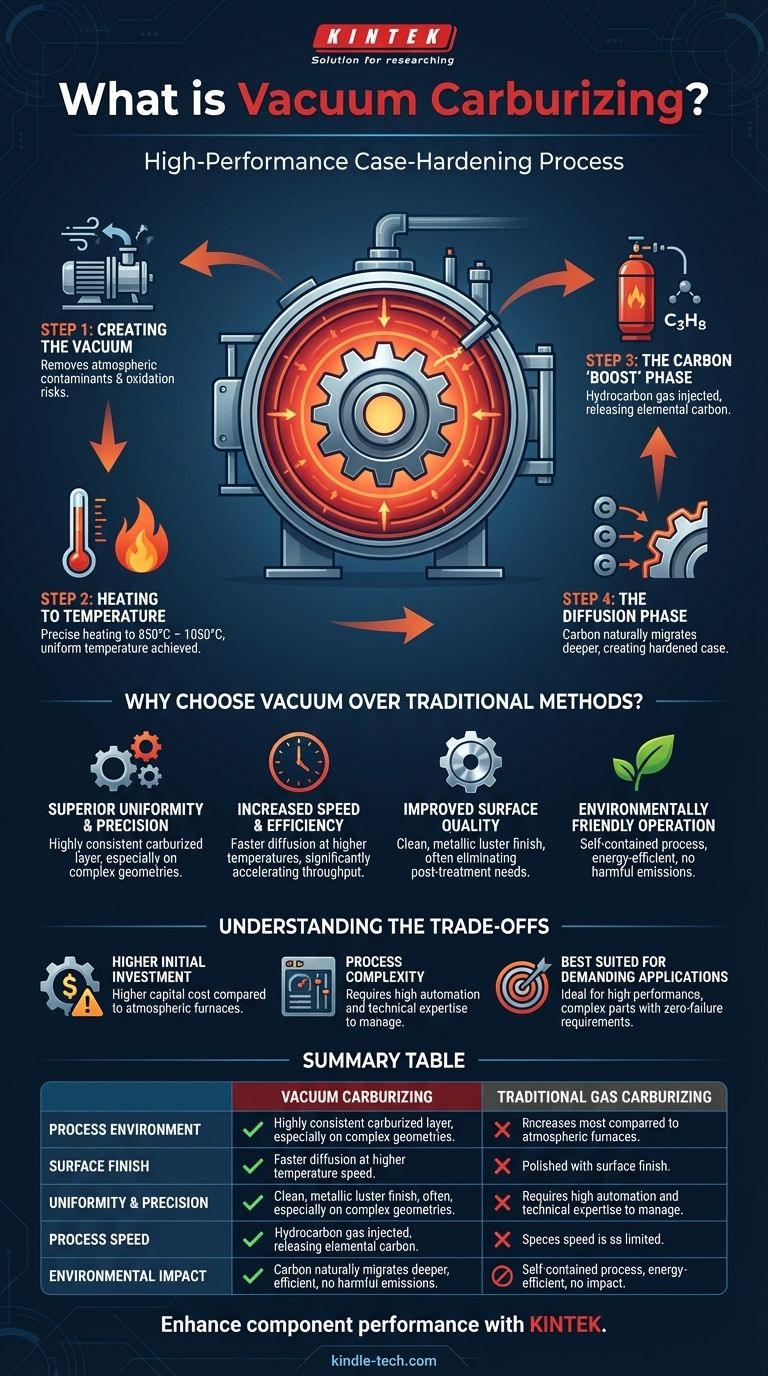

Wie das Vakuumaufkohlen funktioniert: Eine schrittweise Aufschlüsselung

Der Prozess des Vakuumaufkohlens ist eine sorgfältig kontrollierte Abfolge von Erwärmung und chemischer Einwirkung, die darauf abzielt, eine harte, verschleißfeste Oberflächenschicht (den „Aufkohlungsrand“) auf einer Komponente zu erzeugen, während ein weicherer, duktilerer Kern erhalten bleibt.

Schritt 1: Erzeugen des Vakuums

Zuerst werden die Stahlteile in eine versiegelte Ofenkammer geladen. Anschließend wird die Luft abgesaugt, wodurch ein Vakuum entsteht. Dieser Schritt ist entscheidend, da er Sauerstoff und andere atmosphärische Verunreinigungen entfernt, die den Prozess stören und Oberflächenoxidation verursachen können.

Schritt 2: Aufheizen auf Temperatur

Nachdem das Vakuum hergestellt ist, erhitzt der Ofen die Teile auf eine bestimmte Aufkohlungstemperatur, typischerweise zwischen 850 °C und 1050 °C. Die Aufheizrate kann präzise gesteuert werden, um sicherzustellen, dass alle Teile, unabhängig von ihrer Form oder Dicke, eine gleichmäßige Temperatur erreichen.

Schritt 3: Die Kohlenstoff-„Boost“-Phase

Sobald die Temperatur erreicht ist, wird eine präzise Menge eines Kohlenwasserstoffgases, meist Propan (C₃H₈), in die Kammer injiziert. Die intensive Hitze bewirkt, dass dieses Gas zerfällt (oder „knackt“), wodurch elementarer Kohlenstoff auf der Stahloberfläche freigesetzt wird.

Schritt 4: Die Diffusionsphase

Nach dem Kohlenstoff-„Boost“ wird die Gaszufuhr unterbrochen. Der Prozess beruht dann auf reiner Diffusion, bei der die hohe Kohlenstoffkonzentration an der Oberfläche auf natürliche Weise tiefer in den Stahl wandert. Dies erzeugt die gehärtete Randschicht mit einer vorhersagbaren und gleichmäßigen Tiefe. Der Zyklus aus „Boost“ und Diffusion kann wiederholt werden, um tiefere Randschichten zu erzielen.

Warum Vakuum gegenüber traditionellen Methoden wählen?

Die Entscheidung für das Vakuumaufkohlen wird durch den Bedarf an überlegenen Ergebnissen in anspruchsvollen Anwendungen bestimmt. Es behebt direkt die Mängel älterer Methoden wie das herkömmliche Gas- oder Packaufkohlen.

Überlegene Gleichmäßigkeit und Präzision

Das herkömmliche Gasaufkohlen kann zu ungleichmäßigen Randschichtdicken führen, insbesondere bei Teilen mit komplexen Geometrien oder unterschiedlichen Wanddicken. Das Vakuumaufkohlen löst dieses Problem, indem es eine gleichmäßige Erwärmung gewährleistet und eine präzise, computergesteuerte Gasinjektion ermöglicht, was zu einer hochkonsistenten aufgekohlten Schicht führt.

Erhöhte Geschwindigkeit und Effizienz

Der Prozess kann bei höheren Temperaturen ohne Oxidationsrisiko betrieben werden, was die Kohlenstoffdiffusion erheblich beschleunigt. Beispielsweise kann die Behandlung eines großen Kegelrads nur halb so lange dauern wie beim Gasaufkohlen, was den Durchsatz dramatisch erhöht.

Verbesserte Oberflächenqualität

Die Teile kommen aus einem Vakuumofen mit einem sauberen, metallischen Glanz, frei von den Oberflächenoxiden, die bei atmosphärischen Prozessen üblich sind. Dieses überlegene Finish reduziert oder eliminiert oft die Notwendigkeit einer Nachbehandlung durch Reinigung oder Bearbeitung.

Umweltfreundlicher Betrieb

Im Gegensatz zu herkömmlichen Methoden, die Nebenprodukte in die Atmosphäre abgeben können, ist das Vakuumaufkohlen ein in sich geschlossener Prozess. Es verbraucht Energie nur bei Bedarf und erzeugt keine schädlichen Emissionen, was es zu einer saubereren Technologie macht.

Die Abwägungen verstehen

Obwohl das Vakuumaufkohlen leistungsstark ist, ist es nicht die Standardlösung für jede Anwendung. Seine Vorteile gehen mit bestimmten Überlegungen einher.

Höhere Anfangsinvestition

Vakuumofensysteme sind technologisch hochentwickelt und stellen im Vergleich zu Standard-Atmosphärenöfen eine deutlich höhere Anfangsinvestition dar. Diese Kosten müssen durch den Bedarf an hoher Leistung und Prozessqualität gerechtfertigt werden.

Prozesskomplexität

Der hohe Grad an Automatisierung und Computersteuerung, der Präzision ermöglicht, erfordert auch ein höheres Maß an Fachwissen. Die Einrichtung, Programmierung und Wartung eines Vakuumaufkohlsystems ist komplexer als die Verwaltung eines herkömmlichen Ofens.

Am besten geeignet für anspruchsvolle Anwendungen

Bei einfachen Komponenten, bei denen höchste Präzision nicht der Hauptantriebsfaktor ist, überwiegen die Vorteile des Vakuumaufkohlens möglicherweise nicht die Kosten. Seine Stärken zeigen sich am deutlichsten in Hochleistungsanwendungen mit komplexen Geometrien, engen Toleranzen und Null-Fehler-Anforderungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Aufkohlungsverfahrens erfordert die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen technischen und geschäftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Teilequalität liegt: Das Vakuumaufkohlen ist die überlegene Wahl für komplexe Geometrien, wie z. B. Hochleistungszahnräder, die außergewöhnliche Gleichmäßigkeit und eine makellose Oberflächengüte erfordern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Prozessgeschwindigkeit liegt: Die Möglichkeit, höhere Temperaturen zu verwenden, macht das Vakuumaufkohlen erheblich schneller und eignet sich daher ideal für schlanke Fertigungsumgebungen, in denen die Zykluszeit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einfachen Komponenten liegt: Das herkömmliche Gasaufkohlen bleibt eine praktikable und wirtschaftlichere Option für weniger komplexe Teile, bei denen die absolute Präzision eines Vakuumprozesses nicht erforderlich ist.

Letztendlich ermöglicht Ihnen das Verständnis der einzigartigen Vorteile und Anforderungen des Vakuumaufkohlens die Auswahl des effektivsten Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | Vakuumaufkohlen | Herkömmliches Gasaufkohlen |

|---|---|---|

| Prozessumgebung | Vakuum (sauerstofffrei) | Atmosphärisches Gas |

| Oberflächengüte | Sauberer, metallischer Glanz; keine Oxidation | Erfordert oft eine Nachreinigung aufgrund von Oberflächenoxiden |

| Gleichmäßigkeit & Präzision | Hochgleichmäßige Randschichtdicke, selbst bei komplexen Geometrien | Risiko ungleichmäßiger Härtung bei komplexen Teilen |

| Prozessgeschwindigkeit | Schneller (Betrieb bei höheren Temperaturen) | Langsamer aufgrund von Temperatur- und Oxidationsbeschränkungen |

| Umweltauswirkungen | Sauber, in sich geschlossen; keine schädlichen Emissionen | Potenzial für atmosphärische Nebenprodukte |

| Am besten geeignet für | Hochleistungszahnräder, Luft- und Raumfahrtkomponenten, medizinische Geräte | Einfachere Teile, bei denen höchste Präzision nicht entscheidend ist |

Bereit, die Leistung Ihrer Komponenten durch Vakuumaufkohlen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und thermische Verarbeitungslösungen spezialisiert. Unsere Expertise in der Vakuumofentechnologie stellt sicher, dass Ihre kritischen Komponenten überlegene Härte, Gleichmäßigkeit und Oberflächenqualität erreichen. Ob Sie in der Luft- und Raumfahrt, der Automobilindustrie oder der Medizintechnik tätig sind, KINTEK liefert die Präzisionsausrüstung und Verbrauchsmaterialien, die Sie für zuverlässige Hochleistungsergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumaufkohllösungen Ihren Produktionsprozess optimieren und Ihre größten technischen Herausforderungen bewältigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor