Im Kern ist das Vakuum-Tiefziehen ein vereinfachtes Herstellungsverfahren, das Vakuumdruck nutzt, um eine erhitzte Kunststoffplatte über einer einzelnen Form zu formen. Es ist eine der gebräuchlichsten und kostengünstigsten Methoden zur Herstellung von Kunststoffteilen, insbesondere solchen, die nur auf einer Seite präzise Details erfordern, wie z. B. konturierte Verpackungen, Schalen und einfache Gehäuse.

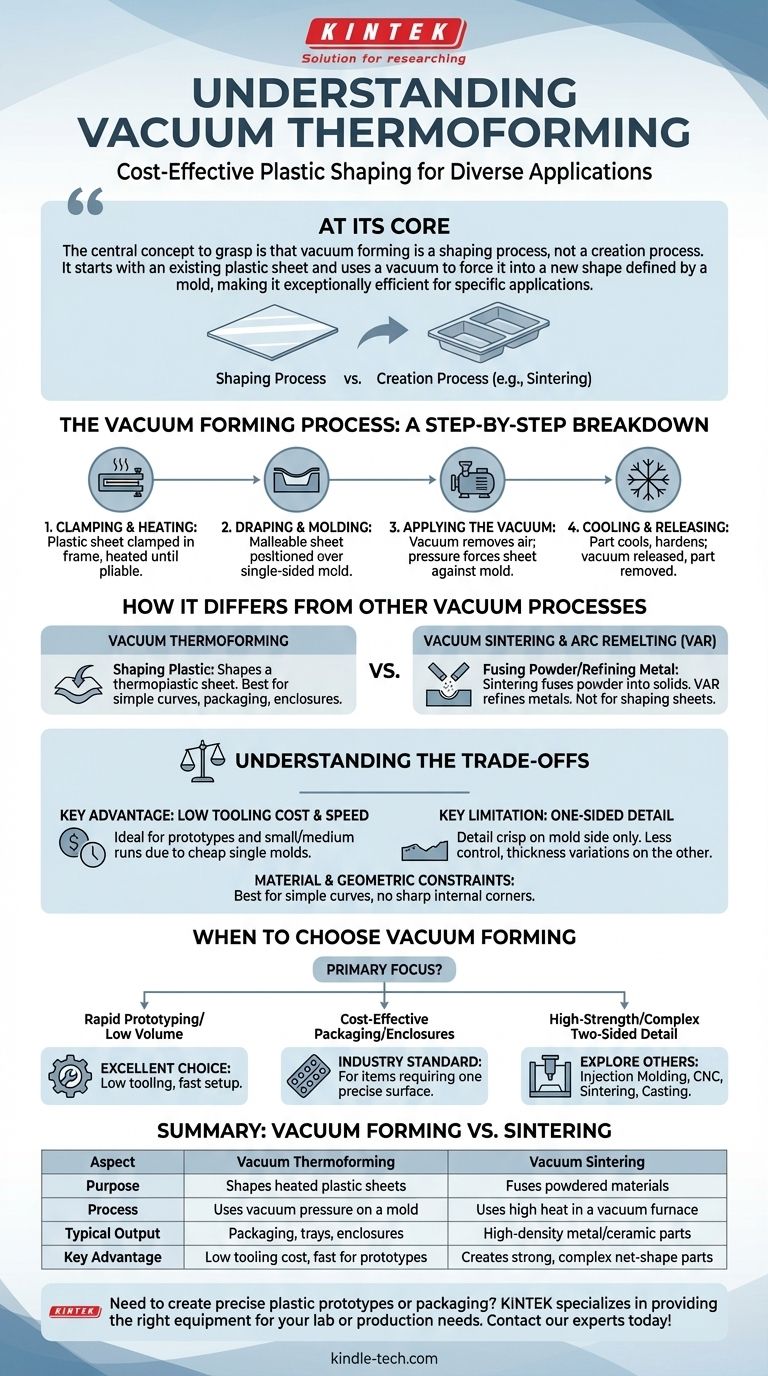

Das zentrale Konzept ist, dass Vakuumformen ein Formgebungsprozess ist, kein Erstellungsprozess. Es beginnt mit einer vorhandenen Kunststoffplatte und nutzt ein Vakuum, um sie in eine neue, durch eine Form definierte Gestalt zu zwingen, was es für spezifische Anwendungen außergewöhnlich effizient macht.

Der Vakuumformprozess: Eine Schritt-für-Schritt-Analyse

Um seine Anwendungen zu verstehen, müssen Sie zunächst seine Mechanik verstehen. Der Prozess ist unkompliziert, was eine Hauptquelle seiner Effizienz und Kosteneffizienz ist.

Schritt 1: Spannen und Erhitzen

Eine Kunststoffplatte wird in einen Rahmen gespannt. Diese Platte wird dann erhitzt, bis sie weich, biegsam und formbar ist und eine formbare Temperatur erreicht.

Schritt 2: Drapieren und Formen

Sobald die Kunststoffplatte formbar ist, wird sie über einer Form positioniert. Diese Form enthält die gewünschte Endform des Teils.

Schritt 3: Anlegen des Vakuums

Ein Vakuum wird aktiviert, das die Luft zwischen der Kunststoffplatte und der Form entfernt. Der atmosphärische Druck drückt dann den weichen Kunststoff nach unten und zwingt ihn, sich eng an die Oberfläche der Form anzupassen.

Schritt 4: Abkühlen und Lösen

Der Kunststoff kühlt ab und härtet in seiner neuen Form aus. Das Vakuum wird gelöst, und das neu geformte Teil wird aus der Form genommen, bereit zum Trimmen und Veredeln.

Wie sich Vakuumformen von anderen Vakuumprozessen unterscheidet

Der Begriff „Vakuum“ wird in vielen industriellen Prozessen verwendet, was zu potenziellen Verwechslungen führen kann. Vakuumformen unterscheidet sich grundlegend von Prozessen, die ein Vakuum zur Materialerzeugung oder -veredelung nutzen.

Tiefziehen vs. Sintern

Vakuumformen formt eine thermoplastische Platte. Im Gegensatz dazu verschmilzt Vakuumsintern ein pulverförmiges Material (wie Metall oder Keramik) zu einem festen, hochdichten Objekt in einem Ofen. Sintern beruht auf atomarer Diffusion bei hohen Temperaturen, um ein Material zu erzeugen, nicht nur zu formen.

Tiefziehen vs. Lichtbogen-Umschmelzen (VAR)

Vakuum-Lichtbogen-Umschmelzen ist ein metallurgischer Prozess, der zur Veredelung und Reinigung von Metallen eingesetzt wird. Dabei wird ein elektrischer Lichtbogen verwendet, um eine unreine Elektrode in einem Vakuum zu schmelzen, wobei das gereinigte geschmolzene Metall in einer wassergekühlten Form erstarrt. Dies ist ein hochreiner Veredelungsprozess, der sich vollständig vom Formen von Kunststoff unterscheidet.

Die Kompromisse des Vakuumformens verstehen

Wie jede Fertigungsmethode hat auch das Vakuumformen ein ausgeprägtes Profil von Vor- und Nachteilen. Das Verständnis dieser ist entscheidend für die Wahl des richtigen Prozesses für Ihr Projekt.

Hauptvorteil: Geringe Werkzeugkosten und Geschwindigkeit

Da nur eine einseitige Form benötigt wird, ist die Werkzeugherstellung im Vergleich zu Methoden wie dem Spritzguss deutlich günstiger und schneller. Dies macht es ideal für Prototypen, Klein- bis Mittelserien und große Teile, bei denen die Formkosten sonst unerschwinglich wären.

Hauptbeschränkung: Einseitige Detailgenauigkeit

Die Seite des Kunststoffs, die die Form berührt, weist scharfe, definierte Details auf. Die von der Form abgewandte Seite ist jedoch weniger kontrolliert, was oft zu weniger definierten Merkmalen und Schwankungen in der Wandstärke führt. Dies ist der primäre Kompromiss des Prozesses.

Material- und Geometriebeschränkungen

Der Prozess eignet sich am besten für Teile mit einfachen Kurven und ohne scharfe innere Ecken oder Hinterschneidungen. Tiefe Züge können zu einer übermäßigen Materialverdünnung an den Ecken führen.

Wann man sich für Vakuumformen entscheiden sollte

Die spezifischen Ziele Ihres Projekts bestimmen, ob Vakuumformen die richtige technische Wahl ist.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienfertigung liegt: Vakuumformen ist aufgrund seiner geringen Werkzeugkosten und schnellen Einrichtungszeiten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Verpackungen oder einfachen Gehäusen liegt: Es ist der Industriestandard für die Herstellung von Artikeln wie Blisterverpackungen, Lebensmittelschalen und Geräteabdeckungen, bei denen nur eine Oberfläche eine präzise Definition erfordert.

- Wenn Ihr Hauptaugenmerk auf hochfesten Teilen oder komplexen, zweiseitigen Details liegt: Sie sollten andere Methoden wie Spritzguss, CNC-Bearbeitung oder für Metalle Prozesse wie Sintern oder Gießen in Betracht ziehen.

Die Wahl des richtigen Herstellungsverfahrens beginnt mit einem klaren Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Tiefziehen | Vakuum-Sintern |

|---|---|---|

| Zweck | Formt erhitzte Kunststoffplatten | Verschmilzt pulverförmige Materialien zu Festkörpern |

| Prozess | Verwendet Vakuumdruck auf einer Form | Verwendet hohe Hitze in einem Vakuumofen |

| Typisches Ergebnis | Verpackungen, Schalen, Gehäuse | Hochdichte Metall-/Keramikteile |

| Hauptvorteil | Geringe Werkzeugkosten, schnell für Prototypen | Erzeugt starke, komplexe endkonturnahe Teile |

Müssen Sie präzise Kunststoffprototypen oder Verpackungen erstellen? KINTEK ist darauf spezialisiert, die richtige Ausrüstung für Ihre Labor- oder Produktionsanforderungen bereitzustellen. Egal, ob Sie Vakuumformen oder fortschrittliche Prozesse wie das Sintern erkunden, unsere Expertise stellt sicher, dass Sie die optimale Lösung für die Materialformung und -herstellung erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung