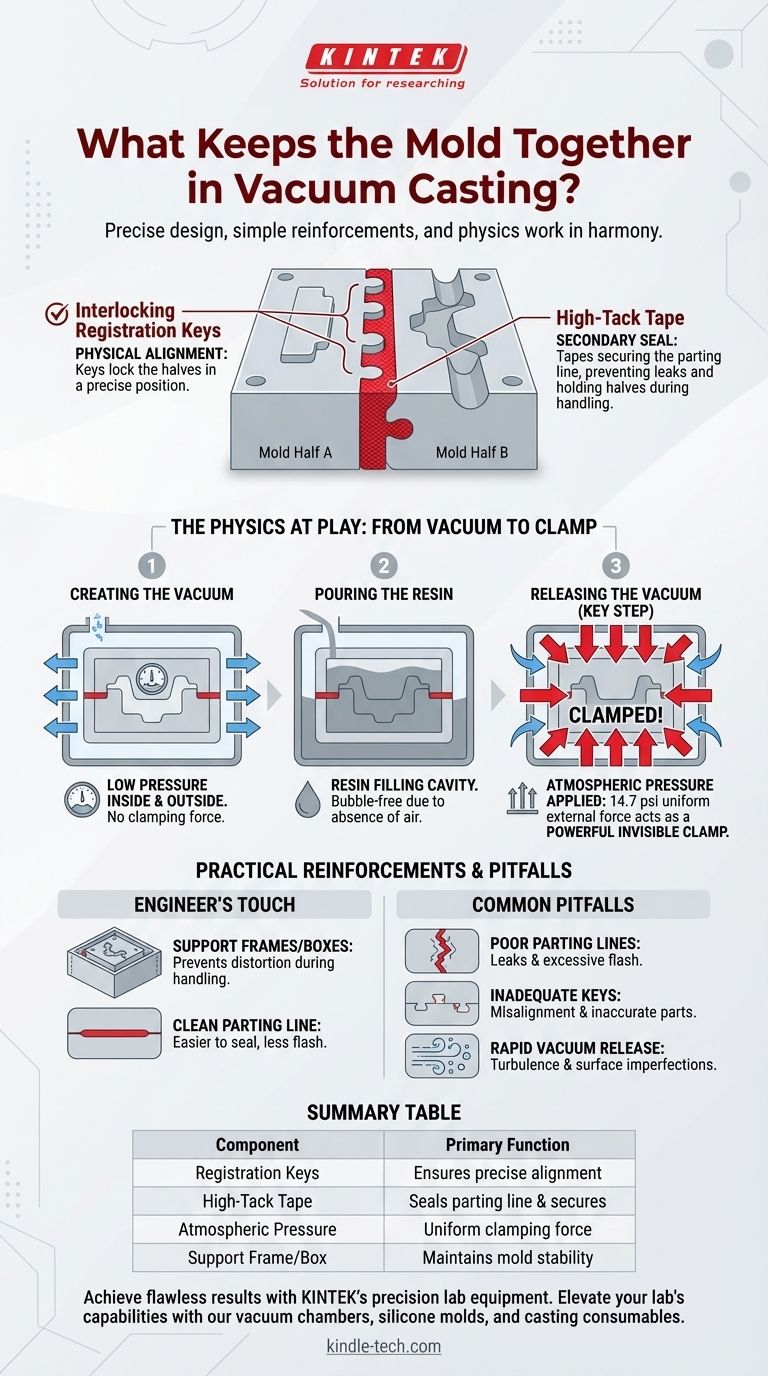

Beim Vakuumguss hält eine Kombination aus präzisem Formdesign, einfachen Verstärkungen und fundamentaler Physik die Formhälften sicher zusammen. Die Hauptelemente sind in die Silikonform eingearbeitete ineinandergreifende Passstifte, hochhaftendes Klebeband, das entlang der Trennebene angebracht wird, und die starke, gleichmäßige Kraft des atmosphärischen Drucks, die nach dem Ablassen des Vakuums als unsichtbare Klemme wirkt.

Das Kernprinzip ist einfach: Während Passstifte für die anfängliche Ausrichtung sorgen und Klebeband die Naht sichert, ist es die Wiedereinführung des atmosphärischen Drucks nach dem Gießen, die die primäre Klemmkraft liefert und die Formhälften für einen makellosen Abguss fest zusammendrückt.

Die Anatomie einer sicheren Form

Bevor wir die wirkenden Kräfte untersuchen, ist es wichtig zu verstehen, wie die Silikonform selbst auf Stabilität ausgelegt ist. Eine gut gefertigte Form ist die Grundlage des gesamten Prozesses.

Das Silikonmaterial

Silikon ist das Material der Wahl wegen seiner Flexibilität, die das Gießen komplexer Geometrien und Hinterschneidungen ermöglicht. Es ist jedoch auch fest genug, um seine Form unter dem Gewicht des Gießharzes zu halten.

Die Trennebene (Parting Line)

Dies ist die Naht, an der sich die beiden Formhälften treffen. Ihr Design ist entscheidend. Eine saubere, einfache Trennebene lässt sich leichter abdichten und erzeugt weniger „Grat“ – das dünne, unerwünschte überschüssige Material, das aus der Naht austreten kann.

Ineinandergreifende Passstifte (Registration Keys)

Dies ist das wichtigste Designmerkmal für die Formausrichtung. Die Formhälften werden mit passenden Stiften – einer Reihe von Noppen auf der einen Seite und entsprechenden Vertiefungen auf der anderen – gefertigt. Diese Stifte verriegeln die beiden Hälften physisch in einer präzisen, wiederholbaren Position und verhindern so jegliches Verrutschen oder Verschieben.

Die Physik am Werk: Vom Vakuum zur Klemmung

Das „Vakuum“ beim Vakuumguss wird oft missverstanden. Sein Hauptzweck ist das Entfernen von Luft, aber seine Freigabe erzeugt die Klemmkraft.

Schritt 1: Erzeugen des Vakuums

Die zusammengebaute Silikonform wird in eine Kammer gestellt, und eine Vakuumpumpe entfernt die Luft sowohl aus der Kammer als auch aus dem Formhohlraum selbst. In diesem Stadium herrscht innen und außen der Form nahezu gleicher Unterdruck, sodass keine signifikante Kraft auf sie einwirkt, die sie auseinanderdrücken würde.

Schritt 2: Gießen des Harzes

Unter Vakuum wird das zweiteilige Gießharz gemischt und in die Form gegossen. Die Abwesenheit von Luft stellt sicher, dass das Harz jede noch so kleine Details des Hohlraums ohne Blasenbildung ausfüllt, was ein kritischer Defekt im Endteil wäre.

Schritt 3: Ablassen des Vakuums

Dies ist der Schlüsselschritt. Sobald die Form gefüllt ist, wird Luft zurück in die Kammer gelassen. Die zurückkehrende Luft erzeugt sofort atmosphärischen Druck (ca. 14,7 psi oder 1 bar auf Meereshöhe) auf der Außenseite der Form. Da die Innenseite mit flüssigem Harz gefüllt ist, wirkt dieser Außendruck wie eine starke und perfekt gleichmäßige Klemme, die die Formhälften aus allen Richtungen fest zusammendrückt.

Praktische Verstärkungen: Der Touch des Ingenieurs

Obwohl die Physik die Hauptklemmkraft liefert, verlassen sich Techniker auf einfache, praktische Maßnahmen, um eine perfekte Abdichtung zu gewährleisten und Handhabungsfehler zu vermeiden.

Die Rolle von hochhaftendem Klebeband

Bevor die Form in die Kammer gelegt wird, wird ihre Trennebene fast immer mit einem starken Klebeband abgedichtet. Dies dient zwei Zwecken: Es hält die Hälften während der Handhabung zusammen und bietet eine entscheidende sekundäre Abdichtung, um zu verhindern, dass Harz austritt, bevor der atmosphärische Druck übernimmt.

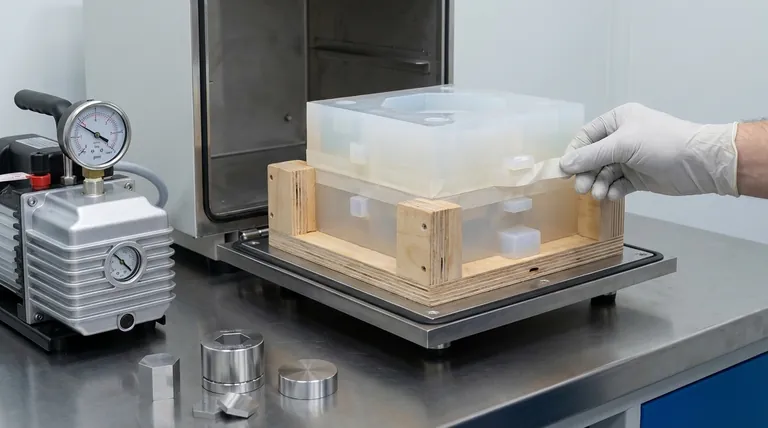

Verwendung von Stützrahmen oder -kästen

Eine flexible Silikonform kann bei unsachgemäßer Handhabung verformt werden. Um dies zu verhindern, wird die Form oft in einen einfachen Holz- oder Kunststoffkasten gelegt. Dieser Stützrahmen stellt sicher, dass die Form während des Gieß- und Aushärtungsprozesses quadratisch und stabil bleibt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis dafür, was die Form zusammenhält, beleuchtet auch häufige Fehlerquellen. Eine beeinträchtigte Abdichtung oder Ausrichtung führt direkt zu Ausschuss.

Schlecht gestaltete Trennebenen

Eine komplexe, gezackte Trennebene ist schwer sicher abzukleben und neigt zum Auslaufen, was zu übermäßigem Grat führt, der manuell entfernt werden muss.

Unzureichende Passstifte

Wenn die Passstifte zu klein, zu wenige oder schlecht gestaltet sind, können sich die Formhälften falsch ausrichten. Dies ist ein kritischer Fehler, der zu einem dimensionsfehlerhaften Teil führt.

Zu schnelles Ablassen des Vakuums

Wenn Luft zu schnell in die Kammer zurückgelassen wird, kann dies Turbulenzen erzeugen. Dies kann das Harz in der Form stören, bevor es Zeit hat, sich zu setzen, was zu Oberflächenunvollkommenheiten führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Stabilität Ihrer Form ist ein direktes Ergebnis durchdachten Designs und korrekter Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Teilegenauigkeit liegt: Das Design und die Implementierung Ihrer Passstifte sind der wichtigste Einzelfaktor.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Lecks und Graten liegt: Eine gut geplante, einfache Trennebene in Kombination mit sorgfältigem und gründlichem Abkleben ist unerlässlich.

- Wenn Sie neu in diesem Prozess sind: Verwenden Sie immer einen einfachen Stützkasten für die Handhabung der Form, da dies das Risiko beseitigt, sie von Hand zu verbiegen und die Abdichtung zu beeinträchtigen.

Letztendlich beruht ein erfolgreicher Vakuumguss auf einer Form, die so konzipiert ist, dass sie im Einklang mit dem atmosphärischen Druck arbeitet, nicht gegen ihn.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Passstifte | Gewährleistet die präzise Ausrichtung der Formhälften und verhindert ein Verrutschen. |

| Hochhaftendes Klebeband | Dichtet die Trennebene ab und sichert die Hälften während der Handhabung. |

| Atmosphärischer Druck | Wirkt nach dem Ablassen des Vakuums als gleichmäßige Klemmkraft. |

| Stützrahmen/-kasten | Erhält die Formstabilität und -form während des Gießens und Aushärtens. |

Erzielen Sie makellose Vakuumgussergebnisse mit den Präzisionslaborgeräten von KINTEK. Unsere Vakuumkammern, Silikonformen und Gießverbrauchsmaterialien sind so konstruiert, dass sie im Einklang mit dem atmosphärischen Druck arbeiten, um sicherzustellen, dass Ihre Formen perfekt abgedichtet bleiben für hochpräzise, blasenfreie Teile. Ob Sie Prototypen erstellen oder in der Produktion sind, KINTEK bietet die zuverlässigen Werkzeuge und das Fachwissen, um die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihre Projekte zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Kugelpressform für Labor

- Zylindrische Pressform mit Skala für Labor

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?