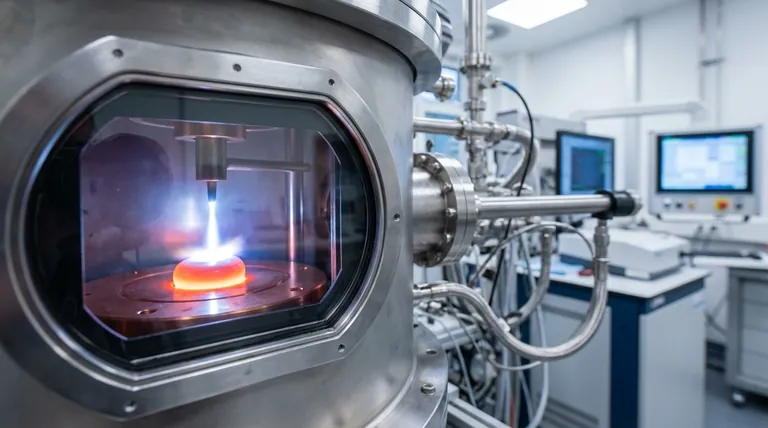

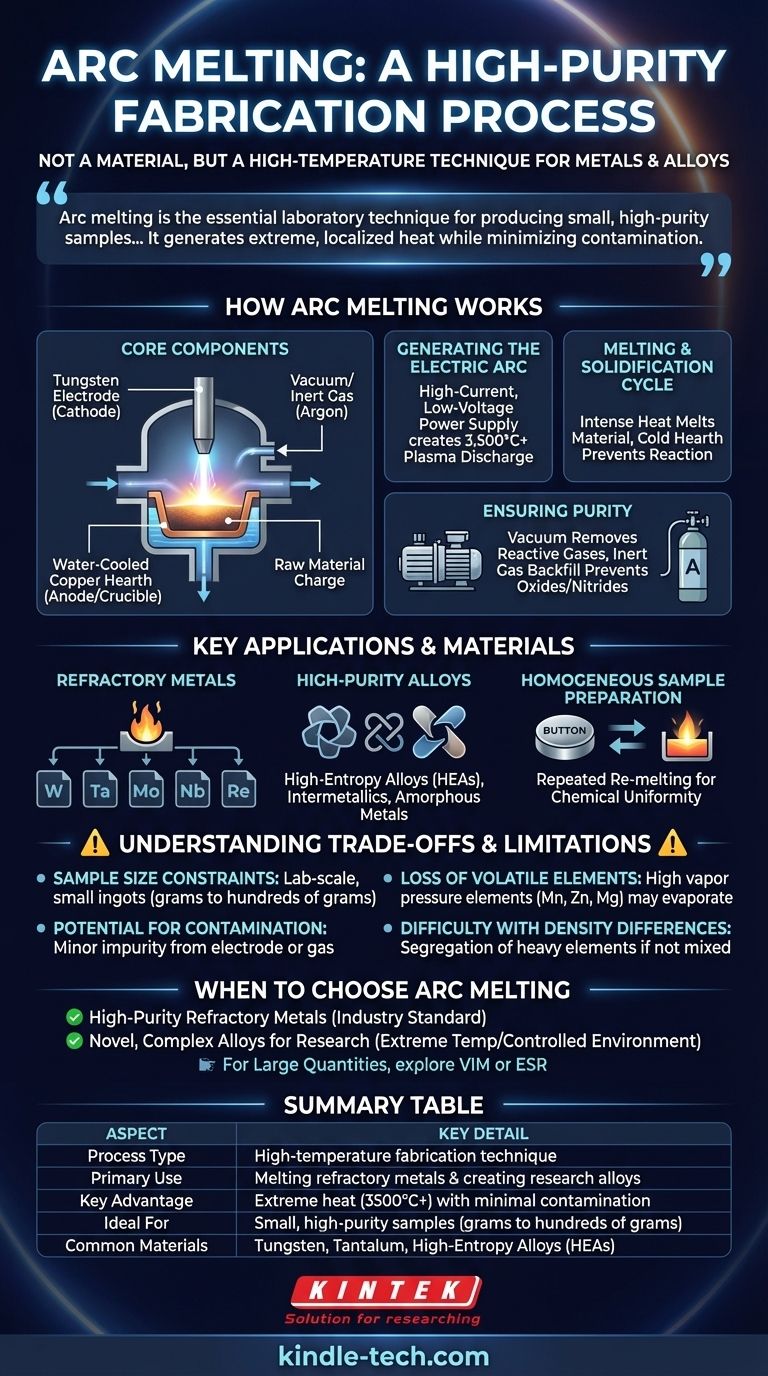

In der Materialwissenschaft ist das Lichtbogenschmelzen kein Material selbst, sondern ein Hochtemperatur-Herstellungsverfahren. Es nutzt einen starken Lichtbogen, um Metalle zu schmelzen und Legierungen herzustellen, insbesondere solche mit außergewöhnlich hohen Schmelzpunkten. Der gesamte Prozess wird in einer versiegelten Kammer mit kontrollierter Atmosphäre durchgeführt, um zu verhindern, dass das geschmolzene Metall mit Luft reagiert, was ein hochreines Endprodukt gewährleistet.

Das Lichtbogenschmelzen ist die wesentliche Labortechnik zur Herstellung kleiner, hochreiner Proben von Metallen und Legierungen, die mit herkömmlichen Öfen nicht geschmolzen werden können. Sein Hauptvorteil liegt in der Fähigkeit, extreme, lokalisierte Hitze zu erzeugen und gleichzeitig die Kontamination durch die umgebende Umgebung oder den Tiegel zu minimieren.

Wie das Lichtbogenschmelzen funktioniert

Die Eleganz des Lichtbogenschmelzens liegt in seiner direkten und sauberen Energieanwendung. Das System ist um einige kritische Komponenten herum aufgebaut, die zusammenarbeiten, um auf kontrollierte Weise extreme Temperaturen zu erreichen.

Die Kernkomponenten

Ein Lichtbogenofen besteht aus einer nicht verbrauchbaren Wolfram-Elektrode (der negativen Kathode) und einer wassergekühlten Kupfer-Herdplatte (der positiven Anode). Die Rohmaterialien werden direkt auf diese Kupfer-Herdplatte gelegt, die als Tiegel dient. Die gesamte Anordnung befindet sich in einer Kammer, die evakuiert oder mit einem Inertgas wie Argon gefüllt werden kann.

Erzeugung des elektrischen Lichtbogens

Ein Hochstrom-Niederspannungsnetzteil erzeugt eine elektrische Potenzialdifferenz zwischen der Wolfram-Elektrode und der metallischen Ladung auf der Herdplatte. Dies erzeugt einen unglaublich heißen und stabilen elektrischen Lichtbogen – eine Plasmaentladung –, der auf das Material trifft und Temperaturen von über 3.500 °C (6.332 °F) erreichen kann.

Der Schmelz- und Erstarrungszyklus

Diese intensive, lokalisierte Hitze schmilzt das Material schnell. Die wassergekühlte Kupfer-Herdplatte ist entscheidend; sie leitet die Wärme so effektiv vom geschmolzenen Metall ab, dass die Herdplatte selbst nicht schmilzt oder mit der Probe reagiert. Dieses „Kühltiegel“-Design ist ein Hauptgrund für die hohe Reinheit des Endprodukts.

Gewährleistung der Reinheit durch eine kontrollierte Atmosphäre

Vor dem Schmelzen wird die Kammer evakuiert, um Sauerstoff, Stickstoff und andere reaktive Gase zu entfernen. Anschließend wird sie mit einem hochreinen Inertgas, typischerweise Argon, wieder befüllt. Dies verhindert, dass das hochreaktive geschmolzene Metall unerwünschte Oxide oder Nitride bildet, was seine Eigenschaften beeinträchtigen würde.

Wichtige Anwendungen und Materialien

Das Lichtbogenschmelzen ist keine Massenproduktionsmethode; es ist ein Präzisionswerkzeug für Forschung und Entwicklung, bei dem Reinheit und die Fähigkeit, schwierige Materialien zu schmelzen, von größter Bedeutung sind.

Hochschmelzende Metalle

Die Hauptanwendung des Lichtbogenschmelzens sind Metalle mit extrem hohen Schmelzpunkten, bekannt als hochschmelzende Metalle (Refraktärmetalle). Dazu gehören Wolfram (W), Tantal (Ta), Molybdän (Mo), Niob (Nb) und Rhenium (Re). Herkömmliche Öfen können die zum Schmelzen erforderlichen Temperaturen einfach nicht erreichen.

Hochreine Legierungen

Forscher nutzen das Lichtbogenschmelzen, um neuartige und experimentelle Legierungen mit präzisen Zusammensetzungen zu synthetisieren. Dazu gehören Hochentropielegierungen (HEAs), Intermetallische Verbindungen und amorphe Metalle (metallische Gläser). Der Prozess ermöglicht eine gründliche Durchmischung der Bestandteile im geschmolzenen Zustand.

Homogene Probenvorbereitung

Eine gängige Praxis besteht darin, den erstarrten „Knopf“-Barren umzudrehen und ihn mehrmals neu zu schmelzen. Dieser Vorgang rührt das geschmolzene Bad mechanisch um und stellt sicher, dass die endgültige Probe chemisch homogen ist, was für eine genaue wissenschaftliche Charakterisierung entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Lichtbogenschmelzen leistungsstark ist, handelt es sich um eine spezialisierte Technik mit klaren Einschränkungen, die es für bestimmte Anwendungen ungeeignet machen.

Beschränkungen der Probengröße

Das Lichtbogenschmelzen ist im Grunde ein Prozess im Labormaßstab. Es eignet sich ideal für die Herstellung kleiner Barren, oft als „Knöpfe“ bezeichnet, die typischerweise von wenigen Gramm bis zu einigen hundert Gramm wiegen. Für die großtechnische industrielle Produktion ist es weder wirtschaftlich noch praktikabel.

Verlust flüchtiger Elemente

Die Kombination aus hoher Temperatur und niedrigem Druck kann dazu führen, dass Elemente mit hohem Dampfdruck (z. B. Mangan, Zink, Magnesium) aus der Schmelze verdampfen. Dieser Verdampfungsverlust kann die endgültige Zusammensetzung der Legierung verändern, was die genaue Herstellung von Legierungen, die diese flüchtigen Elemente enthalten, erschwert.

Potenzial für Kontamination

Obwohl es auf hohe Reinheit ausgelegt ist, kann es dennoch zu geringfügigen Verunreinigungen kommen. Diese können von leichter Erosion der Wolfram-Elektrodenspitze oder von Verunreinigungen in den Ausgangsmaterialien oder im Argon-Gas stammen.

Schwierigkeiten bei Dichteunterschieden

Die Herstellung einer homogenen Legierung kann schwierig sein, wenn die Bestandteile sehr unterschiedliche Dichten aufweisen. Die schwereren Elemente können auf den Boden des Schmelzbades absinken, was bei unzureichender Durchmischung zur Segregation beim Abkühlen führt.

Wann Sie sich für das Lichtbogenschmelzen entscheiden sollten

Die Entscheidung für das Lichtbogenschmelzen hängt vollständig von Ihren Materialanforderungen und der Produktionsgröße ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Proben von hochschmelzenden Metallen liegt: Das Lichtbogenschmelzen ist der Industriestandard und die effektivste Methode für Laborarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger, komplexer Legierungen für die Forschung liegt: Diese Technik bietet die extremen Temperaturen und die kontrollierte Umgebung, die für die explorative Materialwissenschaft unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Metallmengen liegt: Sie sollten industrietaugliche Methoden wie das Vakuuminduktionsschmelzen (VIM) oder das Elektroschlackeschmelzen (ESR) in Betracht ziehen.

Letztendlich ist das Lichtbogenschmelzen ein unverzichtbares Werkzeug für die Materialforschung, das die Synthese und Entdeckung fortschrittlicher Materialien ermöglicht, die auf andere Weise nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Hochtemperatur-Herstellungstechnik |

| Hauptverwendung | Schmelzen hochschmelzender Metalle & Herstellung von Forschungslegierungen |

| Hauptvorteil | Extreme Hitze (über 3500 °C) bei minimaler Kontamination |

| Ideal für | Kleine, hochreine Proben (Gramm bis hundert Gramm) |

| Häufige Materialien | Wolfram, Tantal, Hochentropielegierungen (HEAs) |

Bereit, hochreine Metallproben für Ihre Forschung zu erstellen?

Das Lichtbogenschmelzen ist unerlässlich für die Entwicklung von Materialien der nächsten Generation, aber die Auswahl der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Lichtbogenschmelzanlagen, die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Wir bieten die Werkzeuge, die Sie benötigen, um extreme Temperaturen und unübertroffene Reinheit für Ihre hochschmelzenden Metalle und neuartigen Legierungen zu erreichen. Lassen Sie sich von unserer Expertise helfen, Ihre F&E zu beschleunigen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die perfekte Lösung für Ihre Herausforderungen bei der Materialherstellung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie funktioniert ein Schmelzofen? Ein tiefer Einblick in die Induktions- und Lichtbogenofen-Technologie

- Was ist die Funktion eines Induktionsschmelzofens bei der Herstellung von FeCrAl-Legierungen? Gewährleistung von Präzision und Reinheit

- Wie kann ich die Effizienz meines Induktionsofens steigern? Ein ganzheitlicher Leitfaden zu niedrigeren Kosten und höherer Leistung

- Wie kann die insgesamt benötigte Kilowattstunde (kWh) für einen Schmelzprozess berechnet werden? Meistern Sie Ihre Energieabschätzung

- Welchen Temperaturbereich hat der Induktionsschmelzofen? Finden Sie die richtige Hitze für Ihre Metalle

- Was ist das Kühlsystem eines Induktionsofens? Unerlässlich für sicheres, zuverlässiges Schmelzen

- Welche Stromqualitätsprobleme verursachen Induktionsöfen? Harmonische, Flicker & Strafen mindern

- Was ist das Induktionsschmelzverfahren? Ein Leitfaden zum sauberen, effizienten Schmelzen von Metallen