Beim Hartlöten wird ein spezielles Lötmittel, oft als Hartlotlegierung bezeichnet, verwendet, das schmilzt und in den Spalt zwischen zwei eng anliegenden Teilen gezogen wird. Zu den gängigen Lötmitteln gehören Legierungen auf Basis von Silber, Kupfer, Nickel und Palladium. Das spezifische Material wird basierend auf seinem Schmelzpunkt und seiner chemischen Verträglichkeit mit den zu verbindenden Grundwerkstoffen ausgewählt.

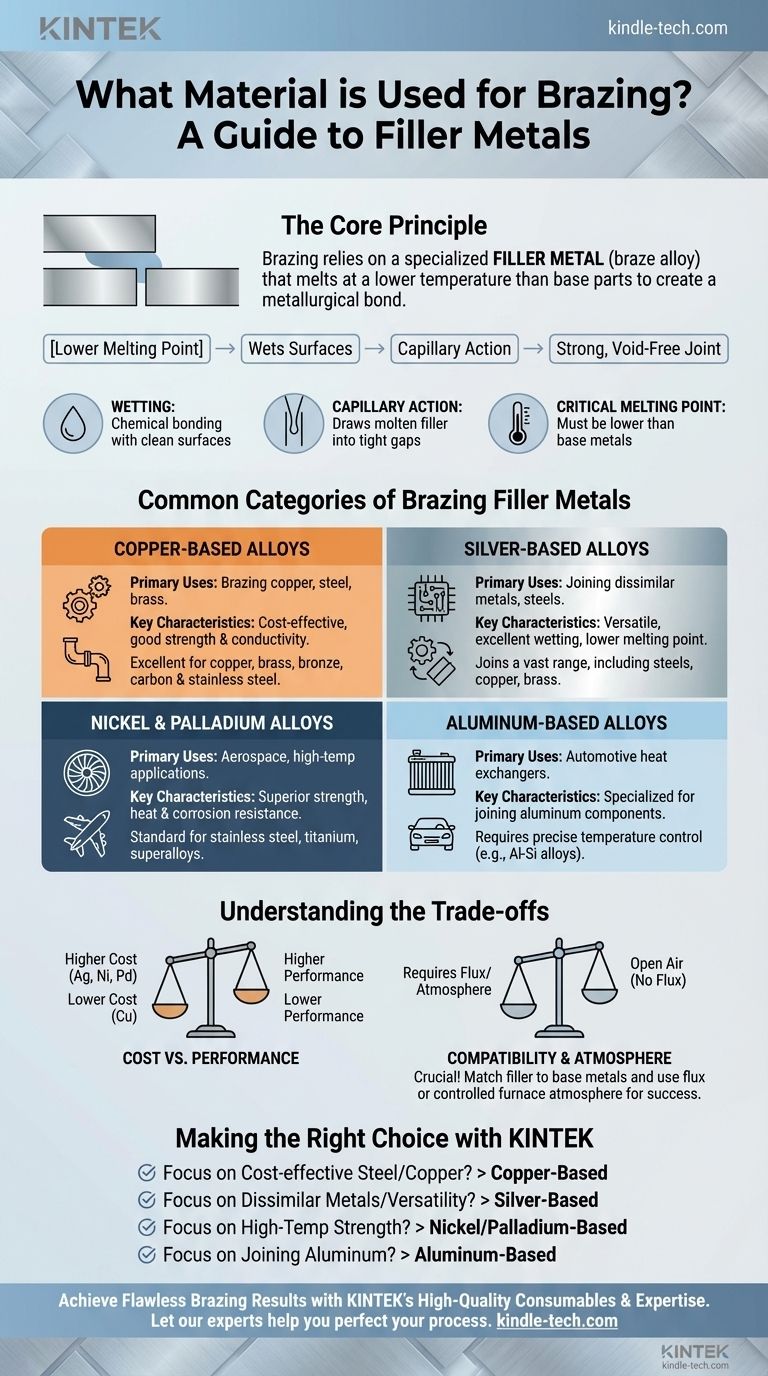

Das Kernprinzip des Hartlötens besteht nicht nur darin, eine Lücke zu füllen, sondern ein Lötmittel auszuwählen, das bei einer niedrigeren Temperatur schmilzt als die zu verbindenden Teile und in der Lage ist, deren Oberflächen zu „benetzen“, um eine dauerhafte metallurgische Verbindung herzustellen.

Die Rolle des Lötmittels: Mehr als nur Klebstoff

Die Wahl des Hartlotzusatzes ist eine technische Entscheidung, die die Festigkeit, Leitfähigkeit und Haltbarkeit der fertigen Baugruppe bestimmt. Die Eigenschaften des Lötmittels müssen sorgfältig auf die Grundwerkstoffe und die beabsichtigten Betriebsbedingungen abgestimmt werden.

Das Prinzip der Benetzung

Damit eine Lötung erfolgreich ist, muss das geschmolzene Lötmittel die Oberflächen der Grundwerkstoffe benetzen und sich darauf ausbreiten. Dies ist eine chemische Wechselwirkung, bei der die Lötlegierung eine innige Verbindung mit den zu fügenden Teilen eingeht.

Diese Benetzung kann nur stattfinden, wenn die Oberflächen absolut sauber und frei von Oxiden sind. Deshalb wird das Hartlöten immer entweder unter Verwendung eines chemischen Flussmittels oder einer kontrollierten, sauerstofffreien Ofenatmosphäre durchgeführt.

Kapillarwirkung zieht das Lötmittel an

Sobald das Lötmittel die Oberflächen benetzt, zieht die Kapillarwirkung die geschmolzene Legierung automatisch in den engen Raum zwischen den Werkstücken. Dies gewährleistet, dass die Verbindung nach dem Abkühlen vollständig gefüllt ist und eine solide, porenfreie Verbindung entsteht.

Der kritische Schmelzpunkt

Eine grundlegende Voraussetzung für jedes Hartlötmittel ist, dass sein Schmelzpunkt niedriger ist als die Schmelzpunkte der zu verbindenden Grundwerkstoffe. Er muss jedoch auch hoch genug sein, um den Betriebstemperaturen des fertigen Produkts standzuhalten.

Gängige Kategorien von Hartlotzusätzen

Lötmittel werden typischerweise nach ihrer primären elementaren Komponente kategorisiert. Jede Kategorie bietet eine andere Balance zwischen Leistung, Kosten und Anwendungsgeeignetheit.

Kupferbasierte Legierungen

Kupferlegierungen, wie Kupfer-Zink und Kupfer-Phosphor, sind aufgrund ihrer ausgezeichneten Festigkeit, Korrosionsbeständigkeit sowie guten elektrischen und thermischen Leitfähigkeit weit verbreitet.

Sie sind die erste Wahl zum Hartlöten von Kupfer, Messing, Bronze, Kohlenstoffstahl und Edelstahl. Kupfer-Phosphor-Legierungen sind besonders nützlich für das Fügen von Kupfer auf Kupfer ohne die Notwendigkeit eines Flussmittels.

Silberbasierte Legierungen

Silberbasierte Legierungen sind aufgrund ihrer Vielseitigkeit und relativ niedrigen Löttemperaturen äußerst beliebt. Sie können eine breite Palette von Metallen verbinden, darunter Stähle, Edelstähle, Kupfer und Messing.

Die Zugabe von Silber verbessert die Fähigkeit der Legierung, verschiedene Grundwerkstoffe zu benetzen, was sie zu einer ausgezeichneten Wahl für das Fügen unterschiedlicher Materialien macht.

Nickel- und Palladiumlegierungen

Für Hochleistungsanwendungen sind Nickel- und Palladiumlegierungen der Standard. Diese Lötmittel bieten überlegene Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen.

Sie werden hauptsächlich zum Hartlöten von Edelstahl, Titan und anderen Hochtemperatur-„Superlegierungen“ verwendet, die in der Luft- und Raumfahrt sowie in Industrieturbinenanwendungen vorkommen.

Aluminiumbasierte Legierungen

Das Hartlöten von Aluminium erfordert ein spezielles Lötmittel, typischerweise eine Aluminium-Silizium-Legierung. Diese Lötmittel haben einen Schmelzpunkt knapp unter dem des Aluminium-Grundmetalls, was eine präzise Temperaturkontrolle erfordert. Dieser Prozess ist üblich bei der Herstellung von Kfz-Wärmetauschern wie Kühlern und Kondensatoren.

Die Abwägungen verstehen

Die Auswahl eines Hartlotzusatzes ist immer ein Abwägen zwischen technischen Anforderungen und praktischen Einschränkungen.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Kosten und Leistung. Kupferbasierte Legierungen sind im Allgemeinen am wirtschaftlichsten, während Lötmittel, die signifikante Mengen an Silber, Nickel oder Palladium enthalten, erheblich teurer sind. Die Wahl hängt davon ab, ob die Anwendung die höheren Materialkosten rechtfertigt.

Verträglichkeit des Grundwerkstoffs

Nicht jedes Lötmittel funktioniert mit jedem Grundwerkstoff. Zum Beispiel sollten phosphorhaltige Lötmittel nicht auf Eisen- oder Nickelbasislegierungen verwendet werden, da sie spröde Verbindungen bilden können, die zum Versagen der Verbindung führen. Überprüfen Sie immer die Verträglichkeit zwischen Ihrem Lötmittel und den Grundwerkstoffen.

Die Notwendigkeit von Flussmittel oder Atmosphäre

Ohne Flussmittel können Sie keine ordnungsgemäße Hartlötverbindung in offener Luft herstellen. Das Flussmittel schirmt die Verbindung während des Erhitzens vor Sauerstoff ab, löst Oxide und fördert die Benetzung. Alternativ macht das Hartlöten im Ofen unter Vakuum oder kontrollierter Atmosphäre (wie Wasserstoff oder Stickstoff) den Einsatz von Flussmittel überflüssig, was zu saubereren Verbindungen führt.

Die richtige Wahl für Ihr Projekt treffen

Ihre Auswahl sollte von den Materialien, die Sie verbinden, und der Leistung, die Sie von der fertigen Baugruppe erwarten, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Verbindung von Stahl- oder Kupferlegierungen liegt: Ein Lötmittel auf Kupferbasis wie Kupfer-Zink oder Kupfer-Phosphor ist Ihre zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Metalle liegt oder eine niedrigere Löttemperatur erforderlich ist: Eine silberbasierte Legierung bietet hervorragende Vielseitigkeit und Benetzungseigenschaften über eine breite Palette von Materialien hinweg.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit und Korrosionsbeständigkeit liegt: Nickel- oder Palladiumlegierungen sind der erforderliche Standard für anspruchsvolle Anwendungen mit Edelstahl oder Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von Aluminiumkomponenten liegt: Sie müssen eine spezielle Aluminium-Silizium-Lötlegierung und einen präzise gesteuerten Prozess verwenden.

Letztendlich ist eine erfolgreiche Hartlötverbindung das Ergebnis einer bewussten Abstimmung zwischen den Grundwerkstoffen, dem Lötmaterial und der Prozessumgebung.

Zusammenfassungstabelle:

| Kategorie des Lötmittels | Hauptanwendungen | Schlüsselmerkmale |

|---|---|---|

| Kupferbasierte Legierungen | Hartlöten von Kupfer, Stahl, Messing | Kosteneffizient, gute Festigkeit & Leitfähigkeit |

| Silberbasierte Legierungen | Fügen unterschiedlicher Metalle, Stähle | Vielseitig, ausgezeichnete Benetzung, niedrigerer Schmelzpunkt |

| Nickel/Palladiumlegierungen | Luft- und Raumfahrt, Hochtemperaturanwendungen | Überlegene Festigkeit & Hitzebeständigkeit |

| Aluminiumbasierte Legierungen | Kfz-Wärmetauscher | Zum Fügen von Aluminiumkomponenten |

Perfekte Hartlötergebnisse mit KINTEK erzielen

Die Wahl des richtigen Hartlotzusatzes ist entscheidend für die Integrität und Leistung Ihrer Baugruppe. Die richtige Auswahl gewährleistet Verbindungsfestigkeit, Wärmeleitfähigkeit und Haltbarkeit unter Betriebsbedingungen.

KINTEK ist spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozessanwendungen, einschließlich Hartlöten. Wir bieten die Materialien und das Fachwissen, um Sie zu unterstützen bei:

- Der Auswahl des optimalen Lötmittels für Ihre spezifischen Grundwerkstoffe und Leistungsanforderungen.

- Der Gewährleistung der Prozesszuverlässigkeit durch konsistente, hochwertige Verbrauchsmaterialien.

- Der Verbesserung Ihrer Hartlötergebnisse und der Steigerung der Produktqualität.

Lassen Sie sich von unseren Experten bei der Perfektionierung Ihres Hartlötprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen und den Mehrwert unserer Lösungen für Ihre Betriebsabläufe zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

Andere fragen auch

- Was ist der Zweck der Verwendung eines Kühlwassersystems nach der Vorbehandlung von Weizenstroh? Optimierung der Zuckerausbeute und Sicherheit

- Warum ist ein Wasserkühlsystem in Hochtemperatur-Korrosionsprüfapparaturen erforderlich? Stabilisiert die Testgenauigkeit.

- Warum werden nach der hydrothermischen Behandlung interne Kühlschlangen verwendet? Höhere Ausbeuten bei der Biomasseverarbeitung erzielen

- Warum ist ein Hochleistungs-Kühlthermostat bei der Siliziummembranentsalzung notwendig? Steigern Sie Ihren Permeatmassentransport

- Warum ist ein Hochpräzisionskühler der Kern bei der Synthese von Gashydraten? Beherrschen Sie die thermische Stabilität für den Laboreinsatz