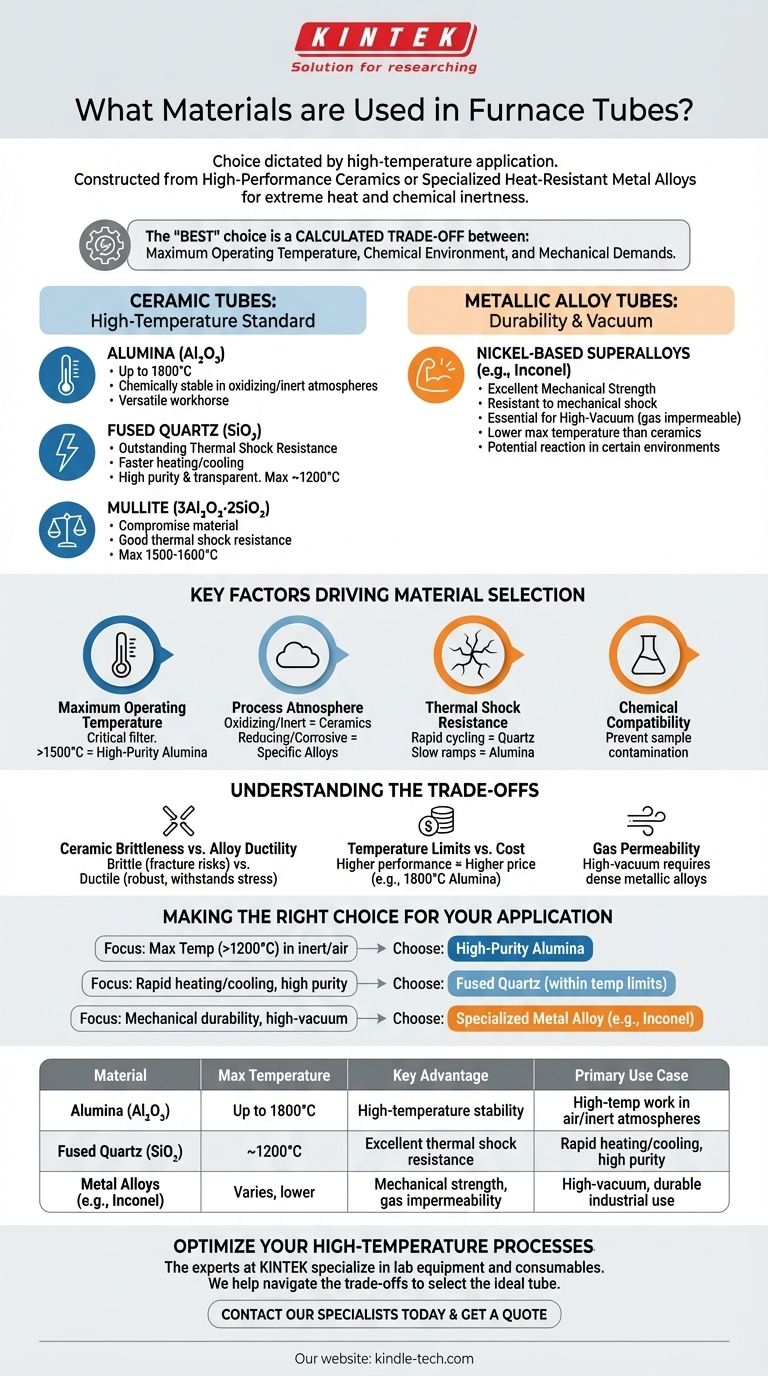

Die Wahl des Materials für das Ofenrohr wird durch die spezifische Hochtemperaturanwendung bestimmt. Im Allgemeinen bestehen Rohre entweder aus Hochleistungskeramiken wie Aluminiumoxid und Quarz oder aus speziellen hitzebeständigen Metalllegierungen. Diese Materialien werden ausgewählt, um extremer Hitze standzuhalten und chemische Inertheit zu gewährleisten, wodurch die Integrität des Prozesses und die Sicherheit des Betriebs sichergestellt werden.

Das „beste“ Material für Ofenrohre existiert nicht. Die richtige Wahl ist ein kalkulierter Kompromiss zwischen drei kritischen Faktoren: der maximal erforderlichen Betriebstemperatur, der chemischen Umgebung des Prozesses und den mechanischen Anforderungen an das Rohr.

Die zwei Hauptklassen von Ofenrohrmaterialien

Ofenrohre werden grob in zwei Familien eingeteilt: Keramiken und Metalle. Jede bietet ein unterschiedliches Profil von Stärken und Schwächen, zugeschnitten auf verschiedene Labor- und Industrieanwendungen.

Keramikrohre: Der Hochtemperaturstandard

Keramikrohre werden wegen ihrer außergewöhnlichen Hitzebeständigkeit und chemischen Stabilität in den meisten Atmosphären bevorzugt.

Aluminiumoxid (Al2O3) ist die gängigste Wahl für Hochtemperaturanwendungen und kann in bestimmten Reinheitsgraden bis zu 1800 °C betrieben werden. Es ist chemisch stabil in oxidierenden (Luft) und inerten Atmosphären und somit ein vielseitiges Arbeitstier.

Quarzglas (SiO2) wird wegen seiner hervorragenden thermischen Schockbeständigkeit geschätzt, die viel schnellere Aufheiz- und Abkühlraten als Aluminiumoxid ermöglicht. Es ist außerdem außergewöhnlich rein und transparent, seine Verwendung ist jedoch auf Temperaturen unter etwa 1200 °C beschränkt.

Mullit (3Al2O3·2SiO2) bietet einen Kompromiss zwischen Aluminiumoxid und Quarz und bietet eine gute Beständigkeit gegen thermische Schocks bei einer maximalen Gebrauchstemperatur von etwa 1500–1600 °C.

Metallrohre: Für Haltbarkeit und Vakuum

Metallrohre werden verwendet, wenn mechanische Festigkeit, Duktilität und Undurchlässigkeit für Gase wichtiger sind als reine Temperaturbeständigkeit. Der Verweis auf „importierte hitzebeständige Legierung“ deutet auf diese Klasse hin.

Nickelbasis-Superlegierungen (wie Inconel) bieten eine ausgezeichnete mechanische Festigkeit bei hohen Temperaturen und sind wesentlich widerstandsfähiger gegen mechanische Schocks als Keramiken. Sie sind unerlässlich für Hochvakuumanwendungen, bei denen das Rohr für atmosphärische Gase undurchlässig sein muss.

Diese Legierungen haben jedoch im Allgemeinen eine niedrigere maximale Betriebstemperatur als hochreines Aluminiumoxid und können in bestimmten chemischen Umgebungen reagieren, was potenziell zur Kontamination der Probe führen kann.

Wichtige Faktoren für die Materialauswahl

Die Wahl des richtigen Rohrs ist eine technische Entscheidung, die die Anforderungen Ihres Prozesses gegen die Eigenschaften des Materials abwägt.

Maximale Betriebstemperatur

Dies ist der erste und wichtigste Filter. Ein Prozess, der bei 1500 °C läuft, schließt Quarz und die meisten Metalllegierungen sofort aus, wodurch hochreines Aluminiumoxid zur Standardwahl wird.

Prozessatmosphäre

Das Gas im Rohr bestimmt die Materialverträglichkeit. Oxidierende (Luft) und inerte (Argon, Stickstoff) Atmosphären sind für die meisten Keramiken geeignet. Reduzierende Atmosphären (Wasserstoff) oder korrosive Gase erfordern möglicherweise spezifische und oft teure Metalllegierungen.

Thermische Schockbeständigkeit

Wenn Ihr Prozess schnelle Aufheiz- oder Abkühlzyklen erfordert, ist die Fähigkeit des Materials, plötzlichen Temperaturänderungen standzuhalten, von größter Bedeutung. Quarz ist der klare Gewinner in dieser Kategorie, während Aluminiumoxid langsame, kontrollierte Temperaturrampen erfordert, um Rissbildung zu vermeiden.

Chemische Verträglichkeit

Das Rohrmaterial darf nicht mit der erhitzten Probe reagieren oder diese verunreinigen. Obwohl Aluminiumoxid beispielsweise bei sehr hohen Temperaturen sehr stabil ist, kann es mit bestimmten Materialien reagieren, was die Verwendung eines nichtmetallischen Innenfutters oder eines anderen Rohrmaterials erforderlich macht.

Die Kompromisse verstehen

Jede Materialwahl beinhaltet einen Kompromiss. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung kostspieliger Fehlschläge.

Sprödigkeit von Keramik vs. Duktilität von Legierungen

Keramikrohre sind spröde und können durch leichte Stöße oder unsachgemäße Lagerung brechen. Metalllegierungen sind duktil und halten mechanischer Belastung und Vibration stand, was sie für bestimmte industrielle Umgebungen robuster macht.

Temperaturgrenzen vs. Kosten

Höhere Leistung hat ihren Preis. Hochreines Aluminiumoxid, das für 1800 °C geeignet ist, ist erheblich teurer als Standard-Aluminiumoxid oder Quarz. Auch exotische Legierungen, die für korrosive Umgebungen entwickelt wurden, können einen erheblichen Kostentreiber darstellen.

Gasdurchlässigkeit

Für Hochvakuumanwendungen ist Gasdichtheit nicht verhandelbar. Bei hohen Temperaturen können Keramiken für Gase wie Helium oder Wasserstoff leicht durchlässig werden. Ein dichtes Rohr aus Metalllegierung ist oft die einzig zuverlässige Lösung, um ein hartes Vakuum aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials gewährleistet die Genauigkeit, Wiederholbarkeit und Sicherheit Ihrer Arbeit. Nutzen Sie Ihr primäres Ziel als Ausgangspunkt für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur (>1200°C) in inerten oder Luftatmosphären liegt: Hochreines Aluminiumoxid (Al2O3) ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz-/Kühlzyklen und hoher Probenreinheit liegt: Quarzglas ist die ideale Wahl, vorausgesetzt, Sie bleiben innerhalb seiner Temperaturgrenzen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit oder Hochvakuumintegrität liegt: Eine spezielle hitzebeständige Metalllegierung, wie Inconel, ist erforderlich.

Indem Sie Ihre Materialwahl auf Ihre spezifischen Temperatur-, Atmosphären- und mechanischen Anforderungen abstimmen, stellen Sie die Sicherheit und den Erfolg Ihres Hochtemperaturprozesses sicher.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptvorteil | Hauptanwendungsfall |

|---|---|---|---|

| Aluminiumoxid (Al₂O₃) | Bis zu 1800°C | Hochtemperaturstabilität | Hochtemperaturarbeiten in Luft/inerten Atmosphären |

| Quarzglas (SiO₂) | ~1200°C | Ausgezeichnete thermische Schockbeständigkeit | Schnelles Aufheizen/Abkühlen, hohe Reinheit |

| Metalllegierungen (z. B. Inconel) | Variiert, niedriger als Keramiken | Mechanische Festigkeit, Gasundurchlässigkeit | Hochvakuum, langlebiger Industriegebrauch |

Optimieren Sie Ihre Hochtemperaturprozesse mit dem richtigen Ofenrohr.

Die Wahl des richtigen Rohrmaterials ist entscheidend für die Sicherheit, Effizienz und den Erfolg Ihrer Arbeit. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert. Wir helfen Ihnen, die Kompromisse zwischen Temperatur, Atmosphäre und mechanischen Anforderungen abzuwägen, um das ideale Rohr für Ihre spezifische Anwendung auszuwählen – ob Sie die extreme Hitzebeständigkeit von Aluminiumoxid, das schnelle Zyklisieren von Quarz oder die Vakuumintegrität einer Metalllegierung benötigen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Bedürfnisse zu besprechen und sicherzustellen, dass Sie die richtige Lösung für Ihr Labor erhalten.

Holen Sie sich Expertenrat & ein Angebot

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie helfen Graphitpapier und Dichtungen beim Sintern von Al/B4C? Schützen Sie Ihre Formen und sorgen Sie für ein sauberes Entformen

- Welche Funktionen erfüllen hochreine Quarzfenster in Solarthemischen Reaktoren? Optimierung der Energie für thermochemische Effizienz

- Wofür werden Quarzglasrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Warum ist eine wassergekühlte Kupferherstellung notwendig? Schutz von Fe-Cu-O-Schmelzen vor Kontamination und Entmischung

- Welche schützenden Funktionen erfüllt eine Gaswaschflasche in einem Sulfidierungsreaktionssystem?

- Welche technischen Überlegungen sind bei der Auswahl von Quarzreaktionsrohren für die Biomassevergasung zu beachten? Effizienz optimieren

- Was ist die Funktion von effizienten Kühlsystemen und Kühlfallen in der Kunststoffpyrolyse? Maximierung von Ausbeute und Reinheit

- Warum werden Achat-Mahlbehälter gegenüber Metall für Al-Ti-Zr-Mischpulver bevorzugt? Gewährleistung der chemischen Reinheit