Nahezu jedes Metall kann mittels Vakuumabscheidung abgeschieden werden, obwohl die spezifische Methode und die Anwendungsfreundlichkeit variieren. Gängige Metalle wie Aluminium, Gold, Silber und Kupfer werden häufig wegen ihrer reflektierenden oder leitfähigen Eigenschaften verwendet. Die Technologie erstreckt sich auch auf anspruchsvollere reaktive und hochschmelzende Metalle, einschließlich Titan, Zirkonium und Tantal, die wegen ihrer Haltbarkeit und hohen Schmelzpunkte geschätzt werden.

Die wesentliche Frage ist nicht nur, welche Metalle abgeschieden werden können, sondern welche Endeigenschaften Sie erzielen müssen. Die Vakuumabscheidung ist eine vielseitige Plattform, die in der Lage ist, nicht nur reine Metalle, sondern auch präzise Legierungen und technische Keramikverbindungen wie Nitride und Oxide direkt in der Kammer abzuscheiden.

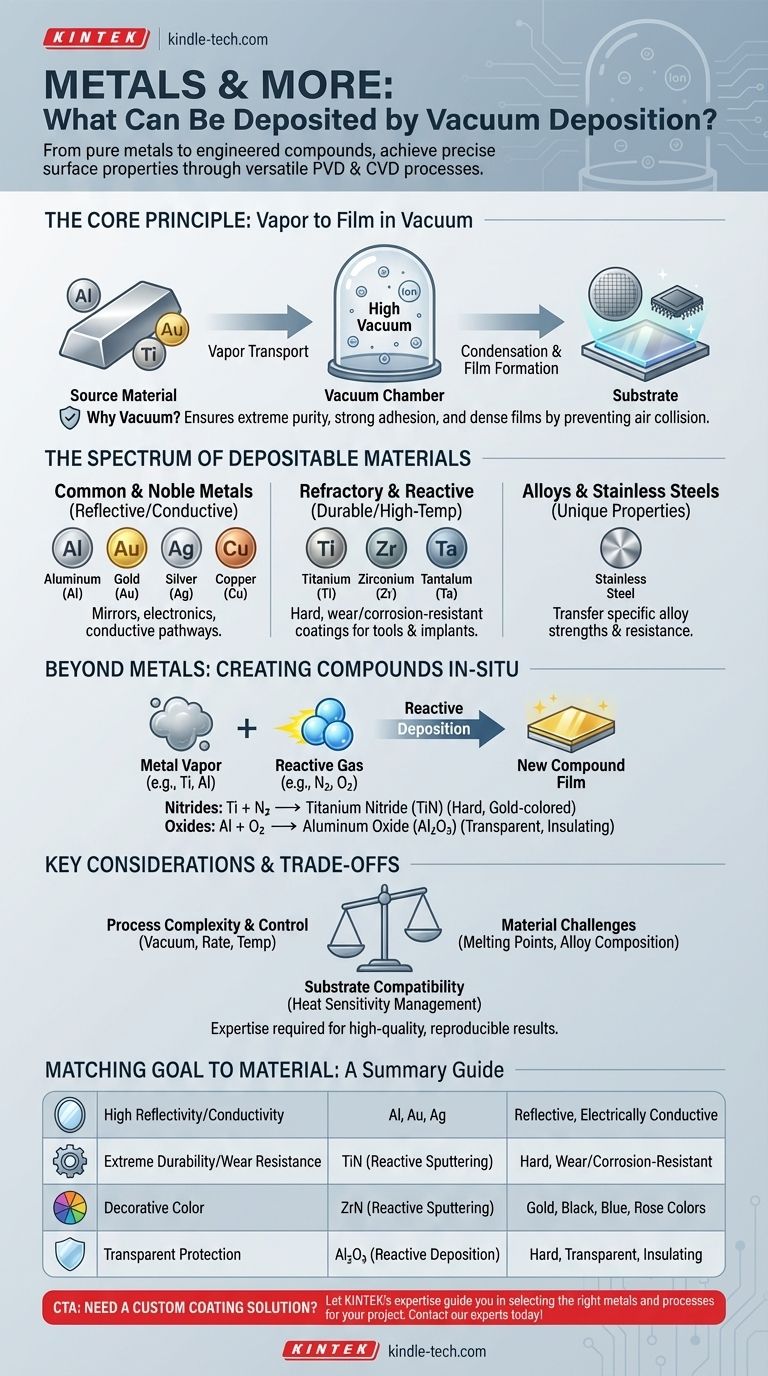

Wie die Vakuumabscheidung Materialvielfalt ermöglicht

Die Vakuumabscheidung ist kein einzelner Prozess, sondern eine Familie von Techniken – am häufigsten die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD). Das Verständnis des Grundprinzips erklärt, warum sie für so viele Materialien funktioniert.

Das Grundprinzip

Im Kern beinhaltet die Vakuumabscheidung die Umwandlung eines festen Ausgangsmaterials in einen Dampf, dessen Transport durch ein Vakuum und dessen Kondensation auf einer Zieloberfläche (dem Substrat) als dünner Film. Dies wird typischerweise durch Erhitzen und Verdampfen oder durch Beschuss der Quelle mit Ionen (ein als Sputtern bezeichneter Prozess) erreicht.

Warum das Vakuum entscheidend ist

Der Prozess muss in einem Hochvakuum stattfinden, um zu verhindern, dass die verdampften Metallatome mit Luftpartikeln kollidieren. Dies stellt sicher, dass die Beschichtung extrem rein ist und stark am Substrat haftet, wodurch ein dichter, hochwertiger Film entsteht.

Das Spektrum der abscheidbaren Materialien

Die wahre Stärke der Vakuumabscheidung liegt in der Breite der Materialien, die verwendet und sogar während des Prozesses erzeugt werden können.

Gängige Metalle und Edelmetalle

Für Anwendungen, die eine hohe Reflexion oder elektrische Leitfähigkeit erfordern, sind gängige Metalle die erste Wahl.

- Aluminium (Al): Das häufigste Material zur Herstellung reflektierender Oberflächen, wie in Spiegeln und Lebensmittelverpackungen.

- Gold (Au), Silber (Ag), Kupfer (Cu): Werden in der Elektronik für leitfähige Bahnen und Kontakte sowie für dekorative und korrosionsbeständige Beschichtungen verwendet.

Hochschmelzende und reaktive Metalle

Diese Materialien sind bekannt für ihre Härte und hohen Schmelzpunkte und eignen sich daher ideal für Schutzbeschichtungen.

- Titan (Ti), Zirkonium (Zr), Tantal (Ta): Diese werden abgeschieden, um harte, verschleißfeste und korrosionsbeständige Oberflächen auf Werkzeugen, medizinischen Implantaten und Luft- und Raumfahrtkomponenten zu erzeugen.

Legierungen und Edelstähle

Es ist auch möglich, von einem bereits legierten Ausgangsmaterial wie Edelstahl oder einem Hartmetall abzuscheiden. Dies ermöglicht die Übertragung der einzigartigen Eigenschaften der Legierung – wie ihre spezifische Festigkeit oder Korrosionsbeständigkeit – als dünner Film auf ein anderes Material.

Über reine Metalle hinaus: In-situ-Erzeugung von Verbindungen

Hier wird die Technologie wirklich transformativ. Durch die Einführung einer kontrollierten Menge eines reaktiven Gases in die Vakuumkammer während der Abscheidung können neue Verbindungen auf der Substratoberfläche gebildet werden.

- Nitride: Die Einführung von Stickstoffgas beim Sputtern von Titan erzeugt Titannitrid (TiN), eine bekanntermaßen harte, goldfarbene Keramikbeschichtung, die auf Schneidwerkzeugen und für dekorative Oberflächen verwendet wird.

- Oxide: Die Einführung von Sauerstoffgas kann Materialien wie Aluminiumoxid (Al₂O₃) erzeugen, eine transparente, harte und elektrisch isolierende Schicht.

- Carbide: Die Einführung eines kohlenstoffhaltigen Gases wie Acetylen kann extrem harte Metallcarbide bilden.

Verständnis der Kompromisse

Obwohl die Vakuumabscheidung unglaublich vielseitig ist, handelt es sich um einen komplexen industriellen Prozess mit wichtigen Überlegungen.

Prozesskomplexität und -steuerung

Die Erzielung einer qualitativ hochwertigen, reproduzierbaren Beschichtung erfordert eine präzise Steuerung des gesamten Systems. Faktoren wie Vakuumniveau, Abscheiderate, Substrattemperatur und Kammerreinheit sind entscheidend und erfordern erhebliches Fachwissen für deren Management.

Materialspezifische Herausforderungen

Nicht alle Metalle verhalten sich gleich. Hochschmelzende Metalle mit sehr hohen Schmelzpunkten sind thermisch schwer zu verdampfen und eignen sich besser zum Sputtern. Bei der Abscheidung von Legierungen können die Komponenten manchmal mit unterschiedlichen Raten verdampfen, was eine sorgfältige Prozessabstimmung erfordert, um sicherzustellen, dass der endgültige Film die richtige Zusammensetzung aufweist.

Substratverträglichkeit

Der Prozess erzeugt Wärme, was ein Problem für wärmeempfindliche Substrate wie Kunststoffe oder Textilien sein kann. Obwohl Techniken wie das Magnetronsputtern als „kalte“ Prozesse gelten, ist das Management der thermischen Belastung ein wichtiger Teil einer erfolgreichen Abscheidung auf empfindlichen Materialien.

Die richtige Wahl für Ihre Anwendung treffen

Das ideale Material und der ideale Prozess werden ausschließlich durch das Hauptziel Ihres Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf hoher Reflexion oder Leitfähigkeit liegt: Verwenden Sie reine Edel- oder unedle Metalle wie Aluminium, Silber oder Gold mittels thermischer Verdampfung oder Sputtern.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie ein hochschmelzendes Metall wie Titan und verwenden Sie reaktives Sputtern, um eine harte Nitrid- (TiN) oder Carbidbeschichtung (TiC) zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Dekorfarbe liegt: Untersuchen Sie die reaktive Abscheidung mit Metallen wie Titan oder Zirkonium, die je nach Prozessparametern eine Reihe von Farben (Gold, Schwarz, Blau, Rosé) erzeugen können.

- Wenn Ihr Hauptaugenmerk auf einer transparenten Schutzschicht liegt: Verwenden Sie reaktive Abscheidung mit einem Metall wie Aluminium oder Silizium, um eine klare Oxidschicht zu erzeugen.

Indem Sie die Materialfähigkeiten an Ihre Leistungsanforderungen anpassen, können Sie die Vakuumabscheidung effektiv nutzen, um Oberflächen mit präzise zugeschnittenen Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Anwendungsziel | Empfohlenes Material/Prozess | Schlüsseleigenschaften |

|---|---|---|

| Hohe Reflexion/Leitfähigkeit | Aluminium, Gold, Silber (Thermische Verdampfung/Sputtern) | Reflektierend, Elektrisch leitfähig |

| Extreme Haltbarkeit/Verschleißfestigkeit | Titannitrid (Reaktives Sputtern) | Hart, Verschleißfest, Korrosionsbeständig |

| Dekorative Farbe | Zirkoniumnitrid (Reaktives Sputtern) | Gold, Schwarz, Blau, Roséfarben |

| Transparenter Schutz | Aluminiumoxid (Reaktive Abscheidung) | Hart, Transparent, Elektrisch isolierend |

Benötigen Sie eine kundenspezifische Beschichtungslösung? Lassen Sie sich von der Expertise von KINTEK leiten. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Vakuumabscheidung und helfen Ihnen bei der Auswahl der richtigen Metalle und Prozesse, um die präzisen Oberflächeneigenschaften – sei es für Reflexion, Haltbarkeit oder Dekoration –, die Ihr Projekt erfordert, zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur