Die wichtigsten Methoden zur Herstellung von Graphen lassen sich in zwei Kategorien einteilen: „Top-Down“-Ansätze, die von Graphit ausgehen, und „Bottom-Up“-Ansätze, die das Material Atom für Atom aufbauen. Die vorherrschende und leistungsfähigste Methode zum Wachstum großer, hochwertiger Graphenschichten ist eine Bottom-Up-Technik namens Chemical Vapor Deposition (CVD) (Chemische Gasphasenabscheidung).

Obwohl es mehrere Methoden zur Herstellung von Graphen gibt, ist die Wahl nicht willkürlich. Das zugrunde liegende Ziel – sei es für fortschrittliche Elektronik oder Massenverbundwerkstoffe – bestimmt die effektivste Strategie, wobei die chemische Gasphasenabscheidung (CVD) der Industriestandard für das Wachstum hochreiner Filme großer Flächen ist.

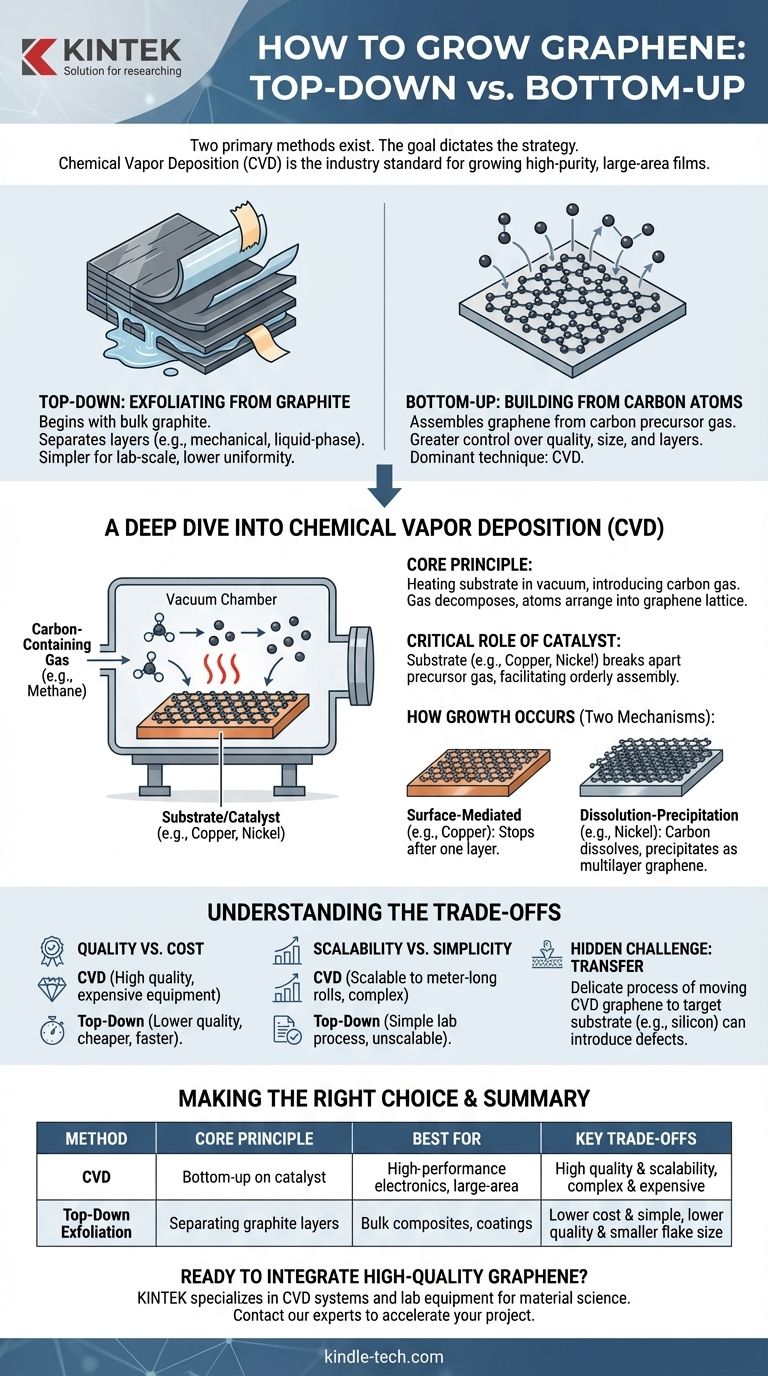

Die zwei grundlegenden Ansätze: Top-Down vs. Bottom-Up

Um zu verstehen, wie Graphen hergestellt wird, ist es wichtig, zwischen den beiden Kernphilosophien seiner Entstehung zu unterscheiden.

Top-Down: Abtragung von Graphit

Dieser Ansatz beginnt mit massivem Graphit, das im Wesentlichen ein Stapel unzähliger Graphenschichten ist. Das Ziel ist es, diese Schichten zu trennen oder abzutragen (Exfoliation).

Methoden wie die mechanische Exfoliation (die „Scotch-Tape-Methode“) oder die Flüssigphasenexfoliation sind für Arbeiten im Labormaßstab einfacher, führen jedoch oft zu kleineren, mehrschichtigen Flocken mit geringerer struktureller Einheitlichkeit.

Bottom-Up: Aufbau aus Kohlenstoffatomen

Dies ist die eigentliche „Wachstumsmethode“. Sie beinhaltet den Aufbau von Graphen aus einzelnen Kohlenstoffatomen, die aus einem Vorläufergas stammen.

Dieser Ansatz bietet eine weitaus größere Kontrolle über die Qualität, Größe und Schichtanzahl des Endprodukts. Die dominierende Technik in dieser Kategorie ist die Chemical Vapor Deposition (CVD).

Ein tiefer Einblick in die chemische Gasphasenabscheidung (CVD)

CVD ist beliebt, weil sie zuverlässig hochwertige Graphenfilme großer Flächen liefert, die für anspruchsvolle Anwendungen wie Elektronik und Sensoren geeignet sind.

Das Kernprinzip von CVD

Der Prozess beinhaltet das Erhitzen eines Substratmaterials in einer Vakuumkammer und die Zufuhr eines kohlenstoffhaltigen Gases, wie z. B. Methan.

Bei hohen Temperaturen zersetzt sich das Gas, setzt Kohlenstoffatome frei, die sich dann auf der Oberfläche des Substrats in das charakteristische hexagonale Gitter von Graphen anordnen.

Die entscheidende Rolle des Katalysators

Das Substrat ist nicht nur eine Oberfläche; es ist ein aktiver Katalysator. Übergangsmetalle wie Kupfer und Nickel werden häufig verwendet.

Diese Metalle sind kostengünstig und spalten die Moleküle des Vorläufergases effizient auf, was die geordnete Anordnung der Kohlenstoffatome zu einer einzigen, einheitlichen Schicht erleichtert.

Wie das Wachstum erfolgt

Der spezifische Wachstumsmechanismus hängt vom Katalysator ab. Auf Metallen mit geringer Kohlenstofflöslichkeit (wie Kupfer) wird das Wachstum oberflächenvermittelt und stoppt auf natürliche Weise, nachdem eine einzige vollständige Schicht gebildet wurde.

Auf Metallen mit hoher Kohlenstofflöslichkeit (wie Nickel) kommt es zu einem Lösungs-Fällungs-Mechanismus. Kohlenstoffatome lösen sich im heißen Metall auf und scheiden sich beim Abkühlen als Graphenschichten wieder ab, was das kontrollierte Wachstum von mehrschichtigem Graphen ermöglicht.

Kontrolle des Endprodukts

Die Schlüsselfaktoren bei jedem CVD-Prozess sind der Katalysator, die Bedingungen und die Atmosphäre. Durch die präzise Steuerung von Temperatur, Druck und Gasfluss können Techniker die Qualität, Dicke und Domänengröße der resultierenden Graphenschicht bestimmen.

Die Abwägungen verstehen

Keine einzelne Methode ist universell überlegen; jede bringt inhärente Kompromisse mit sich, die sie für unterschiedliche Zwecke geeignet machen.

Qualität vs. Kosten

CVD erzeugt die hochwertigsten, einschichtigen Graphenfilme, die für die Elektronik unerlässlich sind. Es erfordert jedoch spezielle, teure Ausrüstung.

Die Top-Down-Exfoliation ist oft kostengünstiger und schneller für die Herstellung großer Mengen von Graphenflocken, aber die Qualität und Konsistenz sind viel geringer, was sie für Anwendungen wie Verbundwerkstoffe oder Tinten geeignet macht.

Skalierbarkeit vs. Einfachheit

CVD wurde im industriellen Maßstab demonstriert und produziert meterlange Rollen von Graphenfolien. Der Prozess bleibt jedoch komplex.

Die mechanische Exfoliation ist einfach genug, um in jedem Labor durchgeführt zu werden, ist aber für die Massenproduktion großer Folien grundsätzlich nicht skalierbar.

Die versteckte Herausforderung: Das Transferieren

Ein kritischer, oft übersehener Schritt im CVD-Prozess ist das Übertragen des gewachsenen Graphens von seinem Metallkatalysator auf ein Zielsubstrat (wie Silizium oder Kunststoff).

Dieser heikle Übertragungsprozess ist eine Hauptquelle für potenzielle Defekte, Falten und Kontaminationen, die die außergewöhnlichen Eigenschaften des Materials beeinträchtigen können.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Produktionsmethode wird vollständig durch Ihr Endziel und Ihre Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Grundlagenforschung liegt: CVD ist der erforderliche Standard, da es die einzige Methode ist, die großflächige, hochreine, einschichtige Filme züchten kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen, Beschichtungen oder leitfähigen Tinten liegt: Top-Down-Exfoliationsmethoden sind oft kostengünstiger und ausreichend, um das erforderliche Volumen an Graphenflocken zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von kontrolliertem mehrschichtigem Graphen liegt: Der CVD-Prozess, insbesondere unter Verwendung des Lösungs-Fällungs-Mechanismus auf Katalysatoren wie Nickel, bietet die präziseste Kontrolle.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien hinter jeder Methode die Auswahl des effektivsten Weges vom Rohkohlenstoff zu einem wirklich funktionalen Material.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Am besten geeignet für | Wesentliche Kompromisse |

|---|---|---|---|

| Chemical Vapor Deposition (CVD) | Bottom-Up-Wachstum aus Kohlenstoffgas auf einem Katalysator (z. B. Kupfer, Nickel) | Hochleistungs-Elektronik, Sensoren, großflächige Filme | Höchste Qualität & Skalierbarkeit, aber komplexer Prozess & teure Ausrüstung |

| Top-Down-Exfoliation | Abtrennung von Schichten aus massivem Graphit (z. B. Scotch-Tape-Methode) | Massenverbundwerkstoffe, leitfähige Tinten, Beschichtungen | Geringere Kosten & einfacher, aber geringere Qualität & kleinere Flocken-/Blattgröße |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren?

Die Wahl der richtigen Produktionsmethode ist entscheidend für den Erfolg Ihrer Anwendung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Spitzenforschung in der Materialwissenschaft erforderlich sind, einschließlich Chemical Vapor Deposition (CVD)-Systemen für das Wachstum überlegenen Graphens.

Wir beliefern Labore und Forschungseinrichtungen, die sich auf die Entwicklung von Elektronik, Sensoren und Verbundwerkstoffen der nächsten Generation konzentrieren. Lassen Sie uns Ihnen helfen, eine präzise Kontrolle über die Qualität, Dicke und Größe Ihres Graphens zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihr Projekt vom Rohkohlenstoff zu einem funktionalen Hochleistungsmaterial beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen