Kurz gesagt: Dünnschichten werden mit einer Vielzahl von Abscheidungsmethoden hergestellt, die in zwei Hauptkategorien fallen: Chemische Abscheidung und Physikalische Abscheidung. Diese Prozesse beinhalten entweder die Induktion einer chemischen Reaktion auf einer Oberfläche zur Filmbildung oder die physikalische Übertragung von Material auf eine Oberfläche unter Vakuum.

Die Kernentscheidung liegt nicht darin, die eine „beste“ Methode zu finden, sondern den Prozess auf das Ziel abzustimmen. Chemische Methoden bauen Filme durch Oberflächenreaktionen auf und bieten unglaubliche Präzision, während physikalische Methoden festes Material übertragen und oft Geschwindigkeit und Vielseitigkeit bieten.

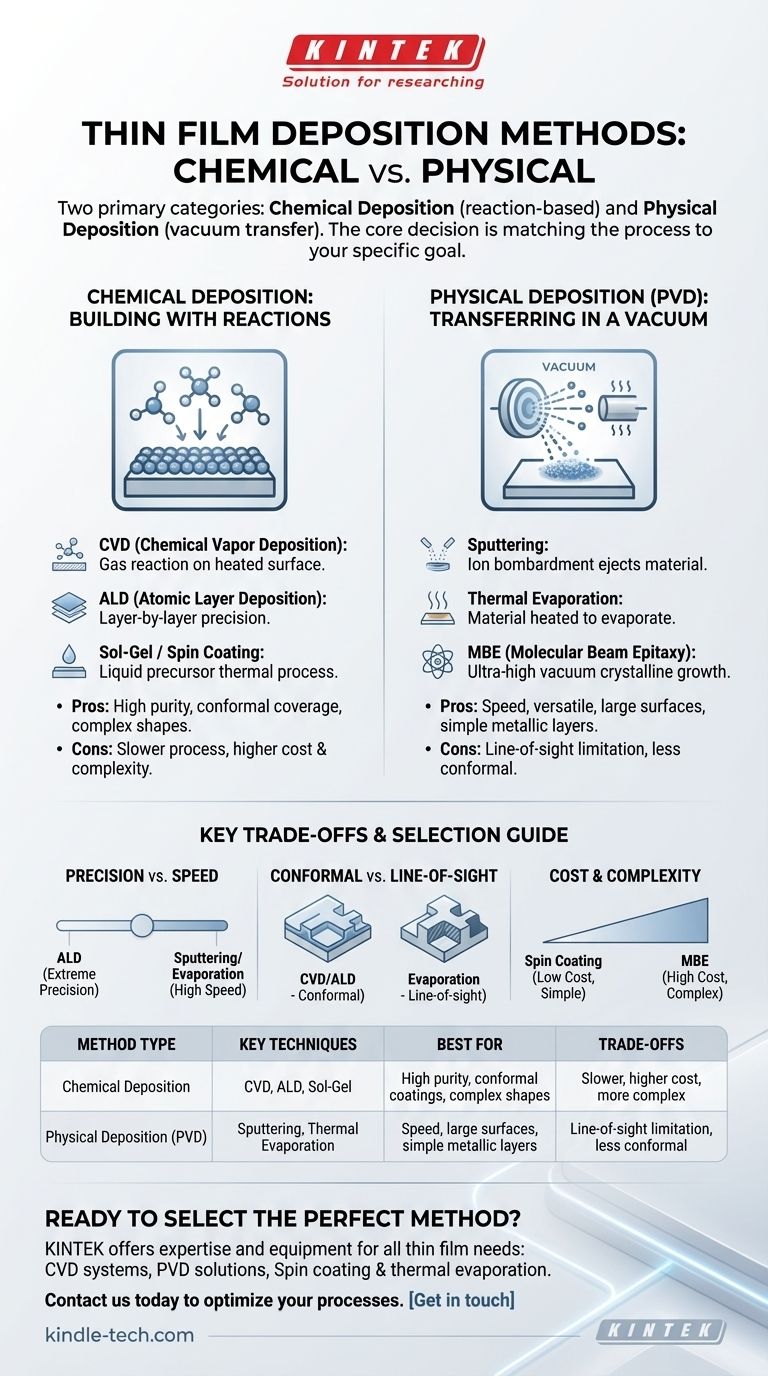

Die zwei grundlegenden Ansätze zur Abscheidung

Um zu verstehen, wie Dünnschichten hergestellt werden, ist es wichtig, den grundlegenden Unterschied zwischen den beiden Hauptfamilien von Techniken zu erfassen. Die Wahl der Methode bestimmt die Reinheit, Struktur, Dicke und letztendlich die Funktion des Films.

Chemische Abscheidung: Filme durch Reaktionen aufbauen

Methoden der chemischen Abscheidung nutzen eine chemische Reaktion auf der Oberfläche des Substrats, um den Film zu bilden. Ausgangsmaterialien (Precursoren), typischerweise in Gas- oder Flüssigform, werden in eine Kammer eingebracht, wo sie reagieren und eine feste Schicht auf dem Zielobjekt abscheiden.

Diese Methoden sind bekannt dafür, hochreine und gleichmäßige Filme zu erzeugen, die sich selbst auf komplexen Formen perfekt an die darunterliegende Oberfläche anpassen.

Die gängigsten chemischen Methoden umfassen:

- Chemische Gasphasenabscheidung (CVD): Precursor-Gase reagieren auf einem erhitzten Substrat, um den Film zu bilden.

- Atomlagenabscheidung (ALD): Eine Variante von CVD, die Material Schicht für Atomschicht abscheidet und eine unübertroffene Präzision bietet.

- Sol-Gel / Schleuderbeschichtung (Spin Coating): Flüssige Precursoren werden auf eine Oberfläche aufgetragen (oft durch Zentrifugieren), und ein anschließender thermischer Prozess erzeugt den festen Film.

Physikalische Abscheidung: Material unter Vakuum übertragen

Die physikalische Abscheidung, oft als Physikalische Gasphasenabscheidung (PVD) bezeichnet, beinhaltet die physische Übertragung von Material von einer Quellvorlage (Target) auf das Substrat. Dieser Prozess findet unter Vakuum statt, um die Reinheit zu gewährleisten.

Das Quellmaterial wird durch Methoden wie Erhitzen oder Ionenbeschuss in Dampf umgewandelt. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf dem Substrat, wodurch der Dünnfilm entsteht.

Gängige physikalische Methoden umfassen:

- Sputtern: Ein Target wird mit energiereichen Ionen beschossen, wodurch Atome herausgeschlagen oder „gesputtert“ werden, die dann das Substrat beschichten.

- Thermische Verdampfung: Ein Quellmaterial wird im Vakuum erhitzt, bis es verdampft, wobei der Dampf auf dem kühleren Substrat kondensiert.

Die Abwägungen verstehen

Keine einzelne Abscheidungsmethode ist für jede Situation perfekt. Die optimale Wahl beinhaltet immer die Abwägung von Präzision, Geschwindigkeit, Kosten und den spezifischen verwendeten Materialien.

Präzision vs. Geschwindigkeit

Die Atomlagenabscheidung (ALD) bietet die ultimative Kontrolle und ermöglicht den Aufbau von Filmen mit Präzision auf der Ebene einzelner Atome. Dies ist jedoch ein sehr langsamer Prozess.

Im Gegensatz dazu können Methoden wie Sputtern oder thermische Verdampfung Material viel schneller abscheiden und sind daher ideal für Herstellungsprozesse, bei denen der Durchsatz ein wichtiger Faktor ist.

Konforme Abdeckung vs. Sichtlinie

Chemische Methoden wie CVD und ALD eignen sich hervorragend zur Erzeugung konformer Beschichtungen, was bedeutet, dass die Filmdicke selbst auf komplexen, dreidimensionalen Oberflächen perfekt gleichmäßig ist.

Physikalische Methoden wie die Verdampfung sind „Sichtlinien“-Prozesse. Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat, was es schwierig macht, komplexe Formen oder die Seiten von Strukturen gleichmäßig zu beschichten.

Kosten und Komplexität

Einfachere, lösungsmittelbasierte Methoden wie das Schleuderbeschichten (Spin Coating) sind relativ kostengünstig und unkompliziert und daher in Forschungslaboren weit verbreitet.

Am anderen Ende des Spektrums erfordern fortschrittliche Techniken wie die Molekularstrahlepitaxie (MBE) Ultrahochvakuum und hochentwickelte Ausrüstung, was sie extrem teuer und komplex im Betrieb macht.

Die richtige Methode für Ihre Anwendung auswählen

Ihre Wahl der Abscheidungsmethode sollte vollständig von der beabsichtigten Verwendung der Dünnschicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Halbleitertechnologie liegt: Sie benötigen die extreme Präzision der Atomlagenabscheidung (ALD) oder die hochreinen kristallinen Filme der Molekularstrahlepitaxie (MBE).

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung großer Flächen liegt (z. B. entspiegelte Gläser oder dekorative Oberflächen): Die Geschwindigkeit und Vielseitigkeit des Magnetronsputterns ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Beschichtungen oder einfacher metallischer Schichten für die Elektronik liegt: Die thermische Verdampfung bietet ein zuverlässiges und gut verstandenes Gleichgewicht zwischen Kosten und Qualität.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit Polymer- oder organischen Materialien liegt (z. B. OLEDs oder flexible Solarzellen): Die Einfachheit und die geringen Kosten des Schleuderbeschichtens (Spin Coating) oder des Tauchbeschichtens (Dip Coating) sind oft der beste Ausgangspunkt.

Letztendlich ermöglicht Ihnen das Verständnis der Grundprinzipien der chemischen und physikalischen Abscheidung, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Methodentyp | Schlüsseltechniken | Am besten geeignet für | Abwägungen |

|---|---|---|---|

| Chemische Abscheidung | CVD, ALD, Sol-Gel | Hohe Reinheit, konforme Beschichtungen, komplexe Formen | Langsamer, höhere Kosten, komplexer |

| Physikalische Abscheidung (PVD) | Sputtern, Thermische Verdampfung | Geschwindigkeit, große Flächen, einfache metallische Schichten | Sichtlinienbeschränkung, weniger konform |

Bereit, die perfekte Dünnschichtabscheidungsmethode für Ihr Labor auszuwählen?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend für den Erfolg Ihres Projekts. Ob Sie die atomare Präzision von ALD für die Halbleiterforschung oder die hohe Durchsatzfähigkeit des Sputterns für industrielle Beschichtungen benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Ziele zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für alle Ihre Dünnschichtanforderungen, einschließlich:

- Systeme für die Chemische Gasphasenabscheidung (CVD)

- Lösungen für die Physikalische Gasphasenabscheidung (PVD)

- Schleuderbeschichtungs- und thermische Verdampfungsgeräte

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und unsere Experten dabei zu unterstützen, Ihre Dünnschichtprozesse zu optimieren. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen