Kurz gesagt: Das Pressschmieden wird zur Herstellung großer, hochfester und kritischer Komponenten verwendet, bei denen die strukturelle Integrität von größter Bedeutung ist. Zu den wichtigsten Beispielen gehören Flugzeugfahrwerke, Turbinenscheiben für Strahltriebwerke, Kurbelwellen für Kraftfahrzeuge, große Industrieräder und Hochdruckventilkörper, die im Energiesektor eingesetzt werden.

Das Pressschmieden wird nicht durch ein einzelnes Produkt definiert, sondern durch eine Klasse von Produkten: großformatige Komponenten, die außergewöhnliche Festigkeit und innere Qualität erfordern. Der langsame, kontrollierte Druck des Verfahrens verfeinert die innere Kornstruktur des Metalls gleichmäßig und macht es zur überlegenen Wahl für Teile, die einfach nicht versagen dürfen.

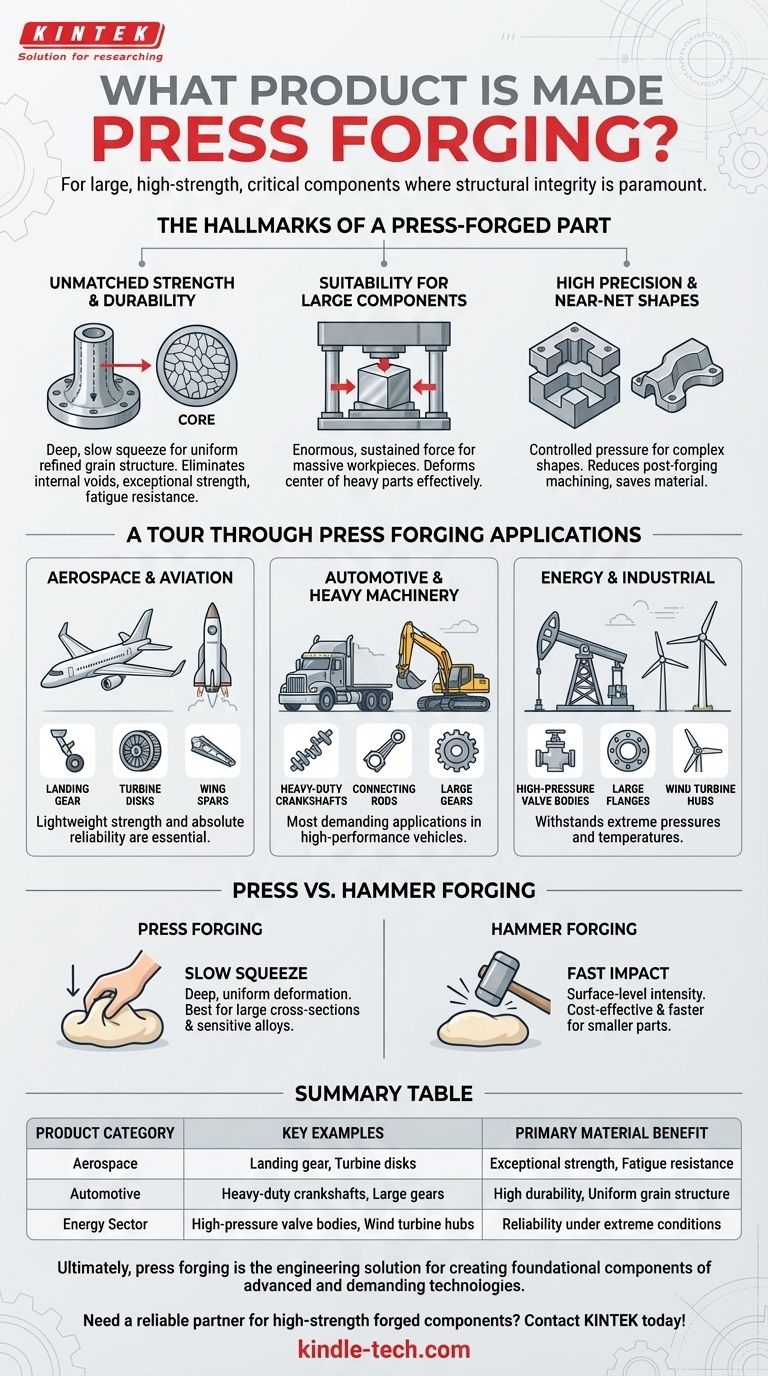

Die Kennzeichen eines Pressgeschmiedeten Teils

Um zu verstehen, warum bestimmte Produkte pressgeschmiedet werden, muss man zunächst die einzigartigen Eigenschaften verstehen, die das Verfahren dem Metall verleiht. Es wird gewählt, wenn die Leistungsanforderungen seine Kosten rechtfertigen.

Unübertroffene Festigkeit und Haltbarkeit

Beim Pressschmieden wird ein erhitzter Metallblock langsam enormem, kontinuierlichem Druck ausgesetzt. Dieses langsame Zusammendrücken dringt tief in den Kern des Materials ein.

Das Ergebnis ist eine hochfeine und gleichmäßige Kornstruktur im gesamten Bauteil, die innere Hohlräume eliminiert und den Kornfluss an die Form des Teils anpasst. Dies führt zu außergewöhnlicher Festigkeit, Duktilität und Ermüdungsbeständigkeit.

Eignung für große Komponenten

Hydraulische und mechanische Pressen können enorme, anhaltende Kräfte erzeugen und sind daher ideal für die Formgebung massiver Werkstücke, die viele Tonnen wiegen können.

Dies ist ein wesentlicher Unterschied zum Fallhämmern, das auf der kinetischen Energie eines fallenden Stempels beruht und weniger effektiv die Mitte sehr großer Metallblöcke verformt.

Hohe Präzision und nahezu maßhaltige Formen (Near-Net Shapes)

Die kontrollierte Natur der Presse ermöglicht komplexere Werkzeugformen und eine bessere Maßhaltigkeit als die heftigen Schläge des Fallhämmerns.

Dies reduziert den erforderlichen Nachbearbeitungsaufwand nach dem Schmieden, was Zeit und Material spart, insbesondere bei der Verarbeitung teurer Legierungen wie Titan oder Nickelbasis-Superlegierungen.

Einblicke in die Anwendungen des Pressschmiedens

Die einzigartigen Vorteile des Pressschmiedens machen es in mehreren Branchen mit hohem Risiko unverzichtbar. Der gemeinsame Nenner ist der Bedarf an großen Komponenten mit überlegenen mechanischen Eigenschaften.

Luft- und Raumfahrt

Dies ist das klassische Anwendungsgebiet für das Pressschmieden. Der Bedarf an geringem Gewicht bei hoher Festigkeit und absoluter Zuverlässigkeit macht es unerlässlich.

Zu den Produkten gehören strukturelle Rumpfspanten, Fahrwerkskomponenten, Turbinen- und Verdichterscheiben für Strahltriebwerke und Flügelholme.

Automobilindustrie und Schwermaschinen

Während viele kleinere Automobilteile im Gesenkschmieden hergestellt werden, wird das Pressschmieden für die anspruchsvollsten Anwendungen in Hochleistungsfahrzeugen und schweren Geräten eingesetzt.

Beispiele sind hochbelastbare Kurbelwellen, Pleuelstangen, große Zahnräder für Getriebe und Vorderachsen für Lastwagen und Erdbewegungsmaschinen.

Energie und Industrie

In der Öl-, Gas- und Stromerzeugungsindustrie müssen Komponenten extremen Drücken und Temperaturen standhalten.

Pressschmieden wird zur Herstellung von großen Ventilkörpern, Hochdruckflanschen, Naben für Windkraftanlagen und Komponenten für Kernreaktoren verwendet.

Die Abwägungen verstehen: Pressen vs. Fallhämmern

Die Wahl des Schmiedeverfahrens ist eine technische und wirtschaftliche Entscheidung. Das Pressschmieden ist zwar leistungsstark, aber nicht immer das richtige Werkzeug für jede Aufgabe.

Der Kernunterschied: Langsames Zusammendrücken vs. schneller Aufprall

Stellen Sie sich das Pressschmieden wie das langsame Kneten von Teig vor, um ihn vollständig zu bearbeiten. Das Fallhämmern ähnelt dem Schlagen des Teigs mit einem Hammer – die Wirkung ist intensiv, aber eher oberflächlich begrenzt.

Das langsame Zusammendrücken des Pressschmiedens gewährleistet eine tiefe, gleichmäßige Verformung. Der schnelle Aufprall eines Hammers eignet sich hervorragend für die Oberflächenformgebung und ist oft schneller und kostengünstiger für kleinere Komponenten.

Wann man sich für das Pressschmieden entscheiden sollte

Diese Methode ist die überlegene Wahl, wenn Ihr Design große Querschnitte aufweist, gleichmäßige mechanische Eigenschaften im gesamten Kern erfordert oder aus empfindlichen Legierungen (wie Titan- und Nickellegierungen) besteht, die unter dem Schock von Hammerschlägen reißen können.

Wann andere Methoden besser sind

Für kleinere Teile, bei denen die ultimative innere Verfeinerung nicht der Hauptantrieb ist, ist das Hammer- oder Gesenkschmieden in der Regel kostengünstiger und schneller. Viele Standard-Automobilkomponenten, Werkzeuge und Beschläge werden auf diese Weise hergestellt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Pressschmieden hängt von der Abwägung zwischen Leistungsanforderungen und Herstellungskosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für große, kritische Komponenten liegt: Das Pressschmieden ist aufgrund seiner tiefen, gleichmäßigen Materialverformung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion kleinerer Teile liegt: Hammer- oder Gesenkschmieden bietet oft eine bessere Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungs- oder empfindlichen Legierungen liegt: Der kontrollierte Druck des Pressschmiedens minimiert das Risiko von Materialrissen.

Letztendlich ist das Pressschmieden die technische Lösung zur Herstellung der grundlegenden Komponenten unserer fortschrittlichsten und anspruchsvollsten Technologien.

Zusammenfassungstabelle:

| Produktkategorie | Wichtige Beispiele | Hauptvorteil des Materials |

|---|---|---|

| Luft- und Raumfahrt | Fahrwerke, Turbinenscheiben, Flügelholme | Außergewöhnliche Festigkeit, Ermüdungsbeständigkeit |

| Automobilindustrie | Hochbelastbare Kurbelwellen, Pleuelstangen, große Zahnräder | Hohe Haltbarkeit, gleichmäßige Kornstruktur |

| Energiesektor | Hochdruckventilkörper, Flansche, Windkraftanlagennaben | Zuverlässigkeit unter extremen Drücken und Temperaturen |

Benötigen Sie einen zuverlässigen Partner für hochfeste Schmiedeteile? KINTEK ist spezialisiert auf die Bereitstellung von Präzisionslaborgeräten und Verbrauchsmaterialien für Industrien, die kompromisslose Qualität und Leistung fordern. Ob in der Luft- und Raumfahrt, der Automobilindustrie oder im Energiesektor – unsere Expertise stellt sicher, dass Ihre Komponenten die höchsten Standards an Haltbarkeit und Präzision erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigungsziele mit maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Funktion einer Labor-Tischhydraulikpresse für XRF? Maximierung der Genauigkeit bei der Analyse von Prosopis juliflora

- Was ist die KBr-Pressling-Methode? Ein vollständiger Leitfaden zur Probenvorbereitung für die IR-Spektroskopie

- Warum wird eine Labor-Hydraulikpresse bei der Herstellung von Ti3AlC2-Vorläuferpellets benötigt?

- Was ist der Zweck einer Labor-Hydraulikpresse für LATP-Elektrolytpellets? Optimale Dichte und Leitfähigkeit erreichen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterien? Verbesserung der Ionenleitfähigkeit