Im Kern ist Glühen eine korrigierende Wärmebehandlung, die bei einer Vielzahl von Metallen angewendet wird, die während der Herstellung gehärtet oder beansprucht wurden. Zu den am häufigsten geglühten Materialien gehören verschiedene Stähle (Kohlenstoff-, Legierungs- und Edelstähle), Superlegierungen wie Inconel und Nichteisenmetalle wie Aluminium, Messing und Kupfer. Der Prozess wird eingesetzt, um die Duktilität wiederherzustellen und innere Spannungen abzubauen, wodurch das Material leichter zu bearbeiten ist.

Die wichtigste Erkenntnis ist, dass das Glühen nicht durch das Endprodukt, sondern durch den Zustand des Materials definiert wird. Es ist ein grundlegender Prozess, der immer dann angewendet wird, wenn ein Metall durch die Herstellung zu spröde geworden ist und einen "Reset" in einen weicheren, besser verarbeitbaren Zustand benötigt.

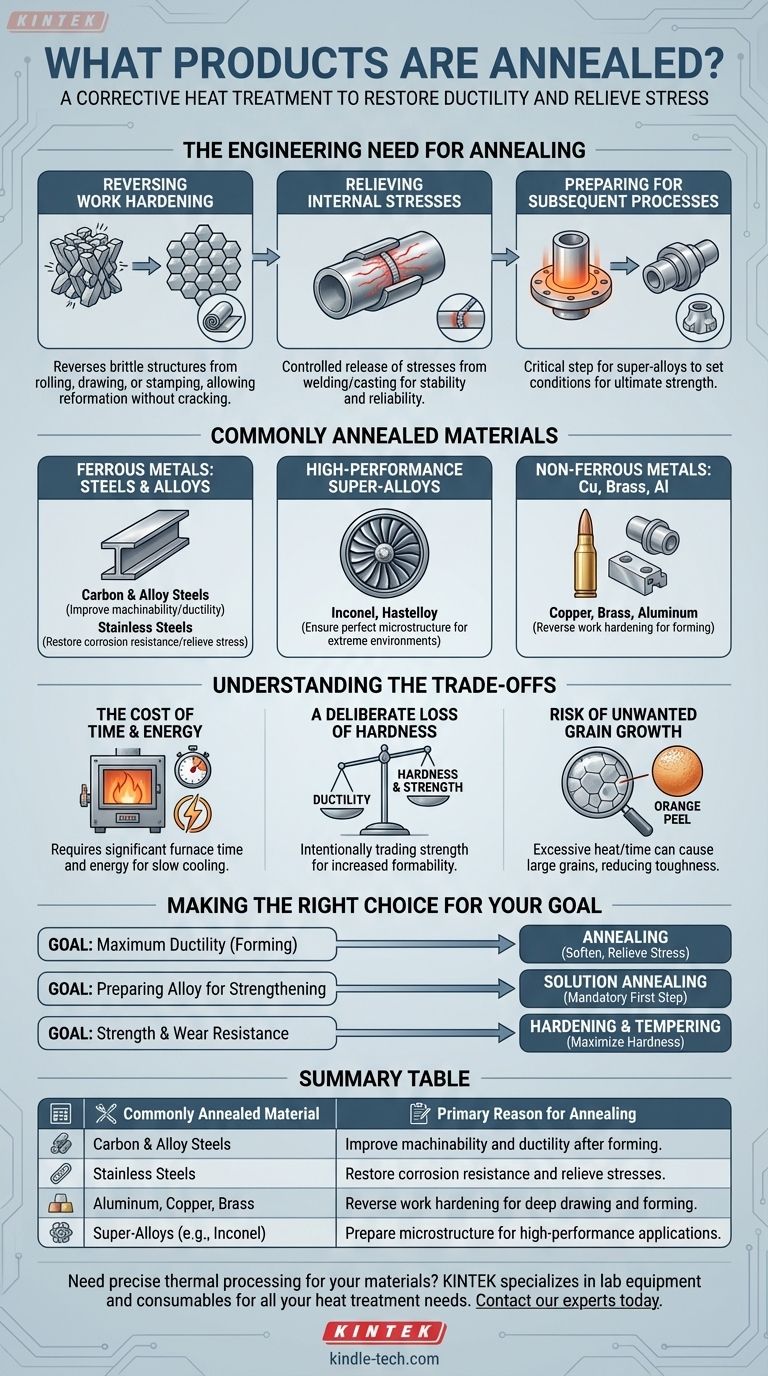

Der technische Bedarf an Glühen

Glühen ist kein willkürlicher Schritt; es ist eine präzise Lösung für Probleme, die bei der Metallverarbeitung entstehen. Wenn Metalle gebogen, gedehnt oder bearbeitet werden, verändert sich ihre innere Kristallstruktur, was zu erhöhter Härte und Sprödigkeit führt.

Umkehrung der Kaltverfestigung

Viele Fertigungsprozesse, wie Walzen, Ziehen oder Stanzen, verursachen Kaltverfestigung. Dies macht das Metall stärker, aber auch deutlich weniger duktil.

Das Glühen kehrt diesen Effekt um, indem das Metall erhitzt wird, wodurch sich die Kristallstruktur in einen gleichmäßigeren und weniger beanspruchten Zustand umformen kann. Dies ermöglicht nachfolgende Umformvorgänge ohne die Gefahr von Rissbildung.

Abbau innerer Spannungen

Prozesse wie Schweißen oder Gießen können erhebliche innere Spannungen im Material hervorrufen. Diese verborgenen Spannungen können im Laufe der Zeit zu vorzeitigem Versagen oder Maßinstabilität führen.

Durch gleichmäßiges Erhitzen des Materials und langsames Abkühlen bietet das Glühen eine kontrollierte Möglichkeit, diese Spannungen abzubauen, was zu einer stabileren und zuverlässigeren Komponente führt.

Vorbereitung für nachfolgende Prozesse

Für bestimmte Hochleistungslegierungen ist das Glühen ein kritischer Vorbereitungsschritt.

Zum Beispiel werden ausscheidungshärtende Stähle (wie 17-4 oder 15-5 Edelstahl) und Superlegierungen oft "lösungsgeglüht", um sie in den richtigen Zustand für einen abschließenden Aushärtungsprozess zu versetzen, der ihnen ihre endgültige Festigkeit verleiht.

Ein Blick auf häufig geglühte Materialien

Obwohl das Prinzip universell ist, variiert die Anwendung des Glühens je nach den Eigenschaften und dem Verwendungszweck des Materials.

Eisenmetalle: Stähle und Legierungen

Stahl und seine Legierungen sind die am häufigsten geglühten Materialien. Der Prozess ist unerlässlich, um die Bearbeitbarkeit von hochkohlenstoffhaltigen Stählen zu verbessern oder Legierungsstähle duktil genug für komplexe Umformvorgänge zu machen.

Bei Edelstählen spielt das Glühen auch eine entscheidende Rolle bei der Wiederherstellung der maximalen Korrosionsbeständigkeit, die während der Herstellung beeinträchtigt werden kann.

Hochleistungs-Superlegierungen

Materialien wie Inconel und Hastelloy werden in extremen Umgebungen eingesetzt, wo die Materialintegrität nicht verhandelbar ist.

Diese Legierungen durchlaufen präzise Glühzyklen, oft in einem Vakuumofen, um eine perfekte, defektfreie Mikrostruktur zu gewährleisten, bevor sie in der Luft- und Raumfahrt oder in chemischen Verarbeitungsanwendungen eingesetzt werden.

Nichteisenmetalle: Kupfer, Messing und Aluminium

Kupfer und Messing sind dafür bekannt, sehr schnell kalt zu verfestigen. Bei Prozessen wie dem Tiefziehen einer Messinghülse muss das Material zwischen jedem Ziehschritt geglüht werden, um zu verhindern, dass es zu spröde wird und bricht.

Aluminium wird ebenfalls häufig geglüht, um es für Umformvorgänge zu erweichen, insbesondere zur Herstellung von Teilen mit komplexen Formen.

Die Kompromisse verstehen

Glühen ist ein mächtiges Werkzeug, aber es beinhaltet klare und bewusste Kompromisse, die Ingenieure berücksichtigen müssen.

Die Kosten von Zeit und Energie

Der Glühprozess zeichnet sich durch seine langsame Abkühlrate aus. Dies erfordert eine erhebliche Ofenzeit und Energieverbrauch, was sowohl Zeit als auch Kosten zum Fertigungszyklus hinzufügt.

Ein bewusster Härteverlust

Das primäre Ziel des Glühens ist die Erhöhung der Duktilität, was direkt auf Kosten der Härte und Zugfestigkeit geht. Man tauscht bewusst Festigkeit gegen Formbarkeit.

Dies ist ein entscheidender Unterschied zu anderen Wärmebehandlungen wie Härten und Anlassen, bei denen das Ziel die Maximierung der Festigkeit ist.

Risiko unerwünschten Kornwachstums

Die letzte Phase des Glühens beinhaltet Kornwachstum, bei dem sich die umgeformten Kristalle im Metall ausdehnen. Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, können diese Körner übermäßig groß werden.

Große Körner können die Zähigkeit des Materials verringern und nach dem Umformen zu einer schlechten Oberflächengüte führen, einem Zustand, der als "Orangenhaut" bekannt ist. Eine ordnungsgemäße Kontrolle ist unerlässlich, um dies zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Wärmebehandlung geht es darum, den Prozess auf das gewünschte Ergebnis abzustimmen. Glühen ist nur ein Werkzeug unter vielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität für die Umformung liegt: Glühen ist die ideale Wahl, um das Material zu erweichen, Spannungen abzubauen und Rissbildung während der Herstellung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer Legierung für die endgültige Festigkeitssteigerung liegt: Lösungsglühen ist der obligatorische erste Schritt für ausscheidungshärtende Materialien, um eine erfolgreiche abschließende Wärmebehandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Verschleißfestigkeit liegt: Härten und Anlassen, nicht Glühen, sind die Prozesse, die darauf ausgelegt sind, die Härte eines Materials zu maximieren.

Letztendlich ist Glühen die strategische Entscheidung, die Verarbeitbarkeit und strukturelle Integrität eines Materials über seine Rohfestigkeit zu priorisieren.

Zusammenfassungstabelle:

| Häufig geglühtes Material | Hauptgrund für das Glühen |

|---|---|

| Kohlenstoff- & legierte Stähle | Verbesserung der Bearbeitbarkeit und Duktilität nach dem Umformen. |

| Edelstähle | Wiederherstellung der Korrosionsbeständigkeit und Abbau von Spannungen. |

| Aluminium, Kupfer, Messing | Umkehrung der Kaltverfestigung für Tiefziehen und Umformen. |

| Superlegierungen (z.B. Inconel) | Vorbereitung der Mikrostruktur für Hochleistungsanwendungen. |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Wärmebehandlungsanforderungen. Egal, ob Sie mit gehärtetem Stahl oder Hochleistungslegierungen arbeiten, unsere Lösungen gewährleisten optimale Materialeigenschaften. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie