Kaltisostatisches Pressen (KIP) wird zur Herstellung von Hochleistungskomponenten eingesetzt, bei denen Materialgleichmäßigkeit und komplexe Geometrien entscheidend sind. Produkte, die mit KIP hergestellt werden, finden Sie in Branchen wie der Luft- und Raumfahrt, Medizin, Elektronik und Verteidigung, darunter Artikel wie Sputtertargets, fortschrittliche Keramikrohre, medizinische Implantate und robuste Industriewerkzeuge. Das Verfahren wird speziell für Materialien gewählt, die mit anderen Methoden schwer zu verdichten sind.

Im Kern ist KIP nicht durch eine spezifische Produktliste definiert, sondern durch eine einzigartige Fertigungsfähigkeit. Es zeichnet sich durch die Formgebung von Pulvern aus, die eine perfekt gleichmäßige Dichte erfordern – eine Eigenschaft, die für eine vorhersehbare Leistung und Festigkeit nach der Endbearbeitung unerlässlich ist.

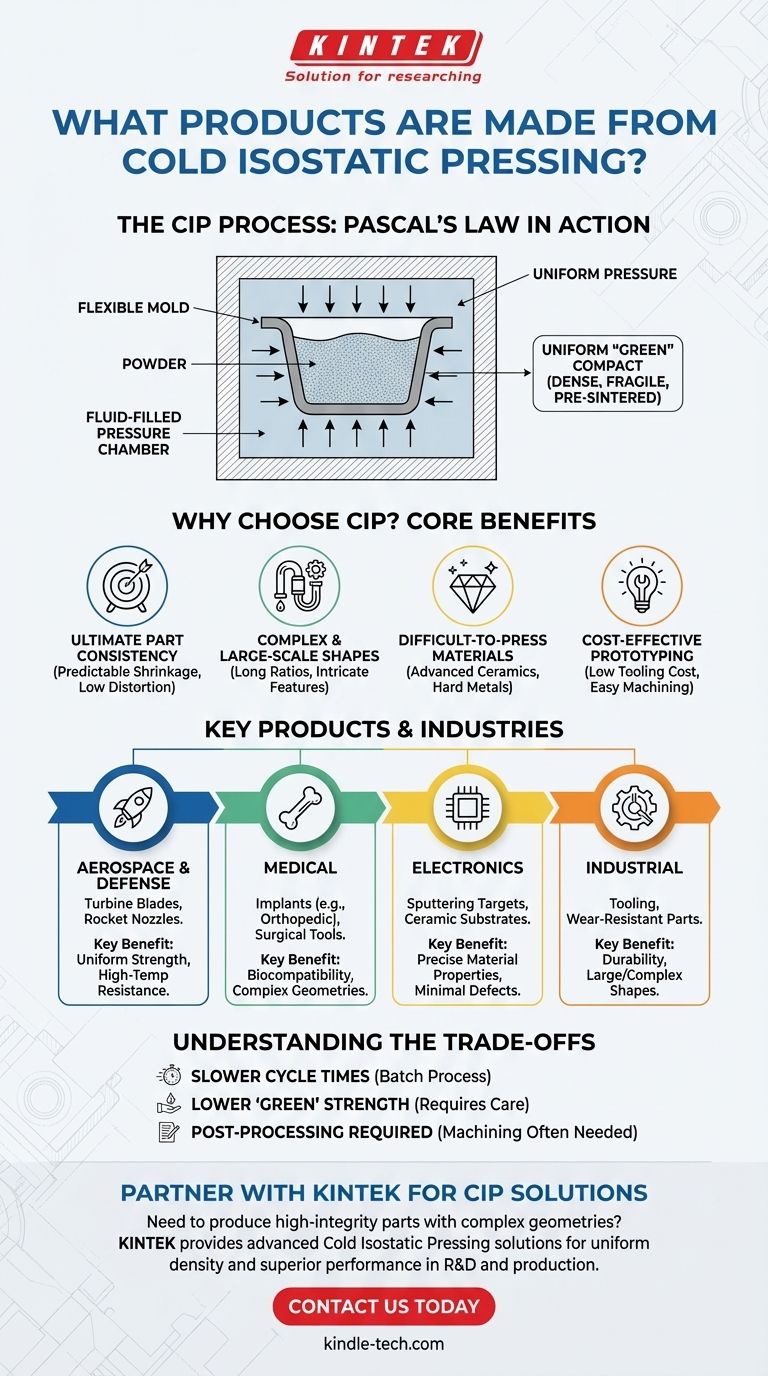

Was ist kaltisostatisches Pressen?

Um zu verstehen, was KIP produziert, müssen Sie zunächst verstehen, wie es funktioniert. Es unterscheidet sich grundlegend vom traditionellen Pressen, das Kraft aus einer oder zwei Richtungen anwendet.

Das Kernprinzip: Pascals Gesetz in Aktion

KIP ist eine direkte Anwendung des Pascalschen Gesetzes, das besagt, dass der Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird.

Bei diesem Verfahren wird ein Pulver in eine flexible, elastomere Form gegeben, die dann versiegelt wird. Diese versiegelte Form wird in eine mit Flüssigkeit gefüllte Druckkammer getaucht.

Wenn die Kammer unter Druck gesetzt wird, übt die Flüssigkeit einen immensen, gleichmäßigen Druck auf jede Oberfläche der Form aus. Dadurch wird das Pulver von allen Seiten gleichmäßig verdichtet.

Das Ergebnis: Ein gleichmäßiger „Grünling“

Das Ergebnis des KIP-Prozesses ist ein „Grünling“. Dies ist ein fester, aber zerbrechlicher Teil, der verdichtet, aber noch nicht gebrannt oder auf seine endgültige Härte gesintert wurde.

Der Hauptvorteil ist seine außergewöhnlich gleichmäßige Dichte. Da der Druck aus allen Richtungen ausgeübt wurde, gibt es keine inneren Spannungslinien oder Dichteunterschiede, die bei Teilen, die mit traditionellem uniaxialem (von oben nach unten) Pressen hergestellt wurden, üblich sind.

Warum Hersteller KIP wählen

Ein Hersteller spezifiziert KIP, wenn die Einschränkungen anderer Methoden die Integrität oder Machbarkeit des Endteils beeinträchtigen. Es ist eine Problemlösungstechnologie für spezifische Herausforderungen.

Für ultimative Teilekonsistenz

Die gleichmäßige Dichte eines KIP-Grünlings bedeutet, dass er während des Endbrennens (Sintern) vorhersehbar und konsistent schrumpft.

Dies führt zu geringen Verformungen und inneren Spannungen, was für Hochleistungskeramik- und Metallkomponenten, die nach der Wärmebehandlung strenge Maßtoleranzen erfüllen müssen, entscheidend ist.

Für komplexe und großformatige Formen

Da der Druck hydrostatisch (allseitig) ist, kann KIP Formen herstellen, die mit starren Gesenken unmöglich wären. Dazu gehören:

- Teile mit sehr hohen Längen-Durchmesser-Verhältnissen, wie lange, dünne Rohre.

- Teile mit komplexen Innenformen, wie Gewinde, Keilwellen oder Konen.

- Sehr große Komponenten, bei denen die Kosten für die Herstellung massiver, komplexer Stahlgesenke unerschwinglich wären.

Für schwer zu pressende Materialien

KIP ist die bevorzugte Methode für Pulver, die sich unter konventionellem Druck nicht gut verdichten lassen.

Dazu gehören Hartmetalle, Refraktärmetalle und fortschrittliche Keramiken. Der allseitige Druck gewährleistet, dass diese anspruchsvollen Materialien effektiv zu einer brauchbaren Form verdichtet werden. Es kann auch zur Herstellung von geschichteten Komponenten mit unterschiedlichen Pulvereigenschaften verwendet werden.

Für kostengünstiges Prototyping

Für Kleinserien, Prototypen oder extrem große Teile ist die „Nassbeutel“-KIP-Methode sehr wirtschaftlich.

Sie vermeidet die hohen Anfangsinvestitionen in gehärtete Stahlpresswerkzeuge und setzt stattdessen auf kostengünstigere flexible Formen. Die resultierenden Grünlinge können auch leicht bearbeitet werden, was eine weitere Designverfeinerung vor der teuren Endbrennphase ermöglicht.

Die Kompromisse verstehen

Obwohl KIP leistungsstark ist, ist es keine Universallösung. Seine Vorteile gehen mit spezifischen Kompromissen einher, die es für viele einfache Anwendungen mit hohem Volumen ungeeignet machen.

Längere Zykluszeiten

KIP ist ein Batch-Prozess. Das Laden des Pulvers, das Versiegeln der Form, das Einlegen in den Behälter, das Druckbeaufschlagen, das Entlüften und das Entladen dauert pro Teil erheblich länger als bei automatischem mechanischem Pressen. Dies macht es weniger geeignet für massenproduzierte, einfache Artikel.

Geringere „Grünfestigkeit“

Die durch KIP hergestellten Grünlinge sind oft zerbrechlicher als die aus der Gesenkverdichtung. Sie müssen vor dem endgültigen Sinterprozess, der die Partikel verschmilzt und die ultimative Festigkeit verleiht, vorsichtig behandelt werden.

Nachbearbeitung ist oft erforderlich

Obwohl KIP nahezu endkonturnahe Formen herstellen kann, bieten die flexiblen Formen nicht die gleiche präzise Maßgenauigkeit wie ein hartes Stahlgesenk. Für hochpräzise Komponenten muss der Grünling typischerweise vor dem Brennen bearbeitet werden, um die endgültigen Toleranzen zu erreichen.

Wann kaltisostatisches Pressen zu spezifizieren ist

Verwenden Sie diesen Rahmen, um zu bestimmen, ob KIP die richtige Wahl für Ihre Komponente ist.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Endteils liegt: KIP ist die überlegene Wahl, um Verformungen zu minimieren und eine gleichmäßige, vorhersehbare Schrumpfung während des Sinterns zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Spezifizieren Sie KIP für Teile mit inneren Merkmalen, hohen Seitenverhältnissen oder anderen Formen, die mit uniaxialem Pressen nicht erreichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: KIP ist der Standard für die Verdichtung schwer zu pressender Pulver wie fortschrittlicher Keramiken, Refraktärmetalle und Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder sehr großen Teilen liegt: Die geringen Werkzeugkosten von Nassbeutel-KIP machen es sehr wirtschaftlich für Forschung, Einzelanfertigungen oder massive Komponenten.

Indem Sie den Hauptvorteil der gleichmäßigen Verdichtung verstehen, können Sie das kaltisostatische Pressen nutzen, um eine einzigartige und herausfordernde Klasse von Fertigungsproblemen zu lösen.

Zusammenfassungstabelle:

| Branche | Gängige KIP-Produkte | Hauptvorteil |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln, Raketendüsen | Gleichmäßige Festigkeit, Hochtemperaturbeständigkeit |

| Medizin | Implantate (z. B. orthopädische), chirurgische Instrumente | Biokompatibilität, komplexe Geometrien |

| Elektronik | Sputtertargets, Keramiksubstrate | Präzise Materialeigenschaften, minimale Defekte |

| Industrie | Werkzeuge, verschleißfeste Teile | Haltbarkeit, große/komplexe Formen |

Müssen Sie hochintegre Teile mit komplexen Geometrien herstellen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich kaltisostatischer Presslösungen, bereitzustellen, um Ihnen zu helfen, eine gleichmäßige Dichte und überlegene Leistung in Ihren Keramik- oder Metallkomponenten zu erzielen. Ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, unsere Expertise stellt sicher, dass Sie die richtige Technologie für Ihre spezifischen Bedürfnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KIP Ihren Herstellungsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist die Bedeutung der Verwendung einer Kalt-isostatischen Presse (CIP) für das drucklose Sintern von LLZO? Erhöhung der Dichte

- Wofür wird kaltisostatisches Pressen verwendet? Erzielung einer gleichmäßigen Dichte in komplexen Teilen

- Wie schneidet eine isostatische Presse im Vergleich zu einer uniaxialen Presse für Li3PS4 & Na3PS4 ab? Finden Sie die optimale Verdichtungsmethode

- Warum wird das semi-isostatische Pressen bei Keramiken eingesetzt? Einheitliche Dichte und überlegene Präzision erzielen

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei Aluminiummatrixverbundwerkstoffen? Erreichen von 90 % Dichte für bessere Heißpressung

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Wie verbessert isostatische Pressausrüstung den Kontakt der Lithiummetallanode? Optimieren Sie Ihre Festkörperbatterie-Montage

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit