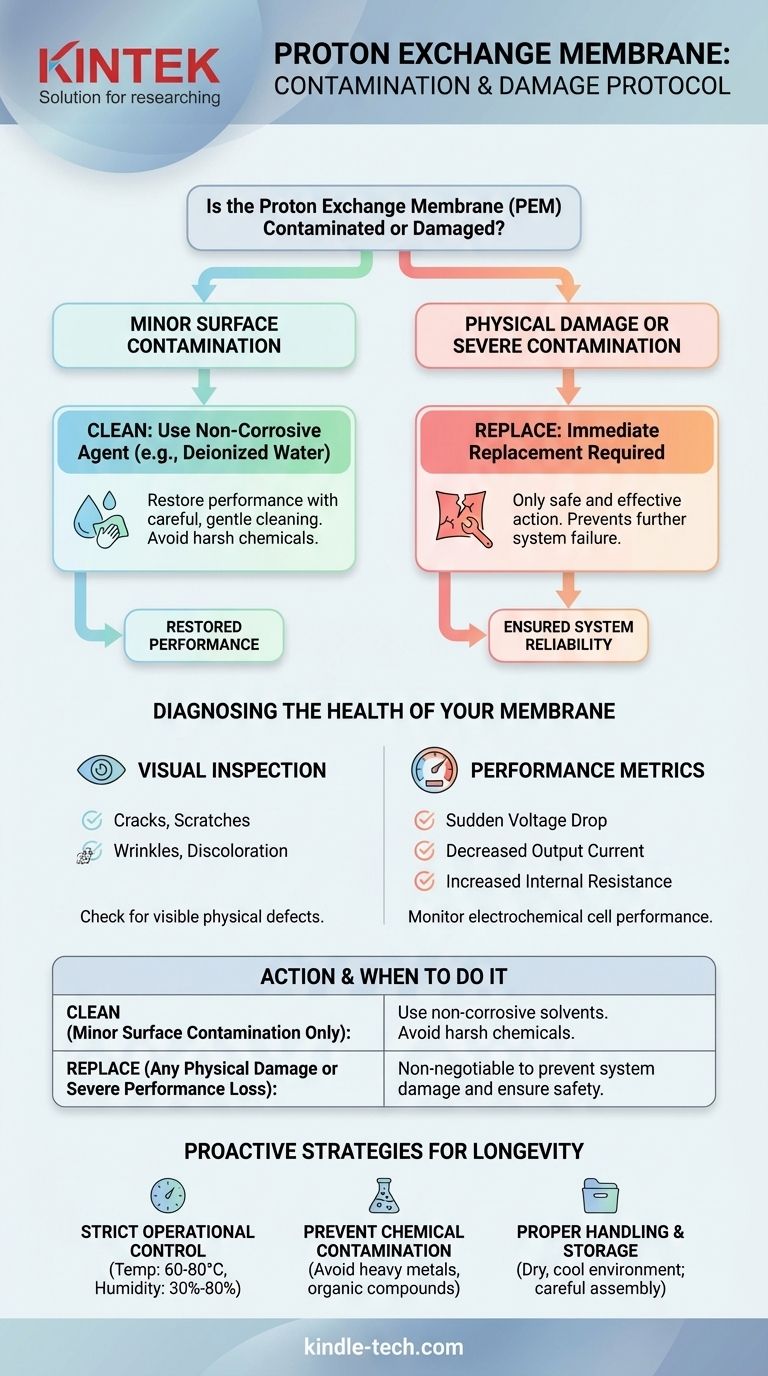

Wenn festgestellt wird, dass eine Protonenaustauschermembran (PEM) verschmutzt oder beschädigt ist, besteht Ihre sofortige Maßnahme darin, sie entweder mit einem nicht korrosiven Mittel zu reinigen oder sie vollständig zu ersetzen. Bei geringfügiger Oberflächenkontamination kann ein sorgfältiger Reinigungsprozess die Leistung wiederherstellen. Bei jeglicher Form von physischer Beschädigung oder starker Kontamination ist jedoch der sofortige Austausch die einzig sichere und wirksame Vorgehensweise.

Die Entscheidung zwischen Reinigen und Ersetzen ist nur der letzte Schritt. Eine robustere Strategie umfasst einen Zyklus aus proaktiver Überwachung zur frühzeitigen Erkennung von Problemen, sorgfältiger Handhabung zur Vermeidung von Schäden und präziser Betriebssteuerung zur Minimierung von Kontamination und Belastung der Membran.

Diagnose des Zustands Ihrer Membran

Bevor Sie eine Maßnahme ergreifen können, müssen Sie den Zustand der Membran genau beurteilen. Dies umfasst sowohl Sichtprüfungen als auch Leistungsüberwachung.

Sichtprüfung: Die erste Verteidigungslinie

Eine direkte Sichtprüfung ist das einfachste Diagnosewerkzeug. Überprüfen Sie die Oberfläche der Membran vor der Installation und nach sorgfältiger Demontage.

Achten Sie auf Mängel wie Risse, Kratzer, Falten oder Verfärbungen. Das Vorhandensein jeglicher physischer Unvollkommenheiten ist ein klares Anzeichen dafür, dass die strukturelle Integrität der Membran beeinträchtigt ist und sie ersetzt werden sollte.

Leistungskennzahlen: Die quantitativen Indikatoren

Der zuverlässigste Weg, den Zustand der Membran während des Betriebs zu überwachen, ist die Verfolgung der Leistung der elektrochemischen Zelle.

Ein plötzlicher Abfall der Leerlaufspannung, eine Abnahme des Ausgangsstroms oder ein Anstieg des Innenwiderstands deuten alle auf ein potenzielles Problem mit der Membran hin, wie z. B. eine Kontamination, die die Protonenkanäle blockiert.

Die Kernentscheidung: Reinigen oder Ersetzen?

Sobald ein Problem identifiziert wurde, hängt die Wahl zwischen Reinigung und Austausch vollständig von der Art und dem Schweregrad des Problems ab.

Wann eine verschmutzte Membran zu reinigen ist

Die Reinigung ist nur bei geringfügiger Oberflächenkontamination eine praktikable Option. Dazu gehören oberflächliche Verunreinigungen oder Reaktionsprodukte, die sich nicht dauerhaft mit der Membranstruktur verbunden oder diese beschädigt haben.

Verwenden Sie ein geeignetes, nicht korrosives Lösungsmittel wie deionisiertes Wasser, um die Oberfläche vorsichtig zu reinigen. Dies kann Verunreinigungen, die lediglich an der Membran adsorbiert sind, effektiv entfernen.

Wann ein Austausch nicht verhandelbar ist

Der Austausch ist die einzig korrekte Maßnahme, wenn Sie schwere Schäden feststellen. Dazu gehören alle sichtbaren Risse, tiefen Kratzer oder deutliche Verfärbungen.

Wenn die Leistungsverschlechterung außerdem schwerwiegend ist und durch einen sanften Reinigungszyklus nicht umkehrbar ist, deutet dies auf eine tiefere Kontamination oder strukturelle Alterung hin. In diesem Fall muss die Membran sofort ausgetauscht werden.

Die Fallstricke verstehen

Die falsche Wahl kann zu weiteren Schäden am System oder unzuverlässiger Leistung führen. Es ist entscheidend, die damit verbundenen Risiken zu verstehen.

Das Risiko einer unsachgemäßen Reinigung

Der Versuch, eine Membran mit starken Oxidationsmitteln, organischen Lösungsmitteln oder anderen korrosiven Chemikalien zu reinigen, kann zu irreversiblen Schäden an ihrer Polymerstruktur führen. Dies beeinträchtigt ihre Leistung und mechanische Festigkeit dauerhaft.

Die versteckten Kosten eines verzögerten Austauschs

Der Weiterbetrieb eines Systems mit einer beschädigten Membran stellt ein erhebliches Risiko dar. Dies kann zu schlechter Effizienz, Reaktantendurchtritt und potenziell zu Schäden an teureren Komponenten wie den Katalysatorschichten oder Elektroden führen, was einen weitaus kostspieligeren Ausfall zur Folge hat.

Proaktive Strategien für die Langlebigkeit der Membran

Der effektivste Ansatz besteht darin, Schäden und Kontaminationen von vornherein durch sorgfältige Betriebs- und Handhabungsverfahren zu verhindern.

Strikte Kontrolle der Betriebsbedingungen

Eine PEM ist sehr empfindlich gegenüber ihrer Umgebung. Halten Sie die Betriebstemperatur (typischerweise 60–80 °C) und die relative Luftfeuchtigkeit (30 %–80 %) innerhalb der empfohlenen Bereiche.

Vermeiden Sie einen längeren Betrieb bei hohen Stromdichten oder Drücken, da dies die Alterung beschleunigen kann. Implementieren Sie schrittweise Änderungen beim Starten und Herunterfahren, um mechanische Schocks zu vermeiden.

Verhinderung chemischer Kontamination

Schützen Sie die Membran vor dem Kontakt mit Verunreinigungen wie Schwermetallionen und organischen Verbindungen. Diese Substanzen können die Protonenkanäle blockieren und den Katalysator vergiften, was die Leistung stark beeinträchtigt.

Richtige Handhabungs- und Lagerungsprotokolle

Gehen Sie beim Umgang mit der Membran, insbesondere beim Zusammenbau und Zerlegen, immer vorsichtig vor und vermeiden Sie starkes Ziehen.

Lagern Sie Membranen an einem trockenen, kühlen, gut belüfteten Ort, versiegelt in ihrer Originalverpackung. Halten Sie sie von direkter Sonneneinstrahlung, hohen Temperaturen und chemischen Dämpfen fern, um eine Zersetzung zu verhindern.

Die richtige Wahl für Ihr System treffen

Ihre Entscheidung sollte von Ihrem letztendlichen Ziel für die Leistung und Zuverlässigkeit des Systems geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die sofortige Leistung bei geringfügiger Kontamination wiederherzustellen: Versuchen Sie einen sanften Reinigungszyklus mit deionisiertem Wasser oder einem anderen angegebenen nicht korrosiven Mittel.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der langfristigen Systemzuverlässigkeit liegt und Sie physische Schäden feststellen: Ersetzen Sie die Membran ohne zu zögern, um kaskadierende Komponentenausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer aller Membranen in Ihrer Einrichtung liegt: Implementieren Sie ein strenges vorbeugendes Wartungsprogramm, das sich auf die Kontrolle der Betriebsbedingungen und die Überwachung des Systemzustands konzentriert.

Letztendlich ist die Behandlung Ihrer Protonenaustauschermembran als kritische, empfindliche Komponente durch sorgfältige Überwachung und Pflege der Schlüssel zu einer zuverlässigen Systemleistung.

Zusammenfassungstabelle:

| Maßnahme | Wann durchzuführen | Wichtige Überlegungen |

|---|---|---|

| Reinigen | Nur bei geringfügiger Oberflächenkontamination | Verwenden Sie nicht korrosive Lösungsmittel wie deionisiertes Wasser. Vermeiden Sie aggressive Chemikalien. |

| Ersetzen | Jegliche physische Beschädigung (Risse, Kratzer) oder starker Leistungsverlust | Nicht verhandelbar, um Systemschäden zu verhindern und die Sicherheit zu gewährleisten. |

Stellen Sie sicher, dass Ihre Forschung und Entwicklung von Brennstoffzellen auf Kurs bleibt, mit zuverlässigen PEM-Lösungen. Eine kontaminierte oder beschädigte Protonenaustauschermembran kann Ihren Fortschritt stoppen und andere empfindliche Komponenten gefährden. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und liefert die präzisen Materialien und die fachkundige Unterstützung, die Ihr Labor für konsistente, zuverlässige Ergebnisse benötigt. Lassen Sie nicht zu, dass Membranprobleme Ihre Arbeit beeinträchtigen – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und Ihre Systeme auf Spitzenleistung zu halten.

Visuelle Anleitung

Ähnliche Produkte

- Protonenaustauschmembran für Laboranwendungen in Batterien

- Kundenspezifische Ionentestvorrichtungen für die Brennstoffzellenforschung

- Polyethylen-Separator für Lithiumbatterien

- Anionenaustauschmembran für Laboranwendungen

- Multifunktionale Elektrolysezellen-Wasserbäder, einlagig, doppelwandig

Andere fragen auch

- Welche Betriebsbedingungen müssen bei der Verwendung einer Protonenaustauschmembran kontrolliert werden? Temperatur, Feuchtigkeit und Druck

- Was sind die Hauptaufgaben einer Protonenaustauschmembran (PEM) in einer zweikammerigen MFC? Steigern Sie Ihre Brennstoffzellen-Effizienz

- Was ist eine Protonenaustauschermembran? Das selektive Herz von Wasserstoffenergiesystemen

- Wie sollte eine Protonenaustauschmembran installiert werden? Eine Anleitung zur fehlerfreien Montage für Spitzenleistungen

- Welche anfänglichen Schritte sind erforderlich, bevor eine neue Protonenaustauschmembran verwendet wird? Gewährleistung von Spitzenleistung und Langlebigkeit